H13钢铝型材挤压模桥裂分析及解决方法

2021-11-02姚宏康曹立军冯明明

姚宏康 ,曹立军 ,冯明明

(1.唐山志威科技有限公司,河北唐山 064200;2.河北省工模具钢技术创新中心,河北唐山 064200)

1 引言

铝型材挤压模通常采用H13钢进行加工,在模具最终热处理后一般进行表面渗氮处理,可提高工件的表面性能,如表面硬度、耐磨性、疲劳强度、抗咬合能力、耐蚀性、抗回火软化能力等,从而提高工件的使用寿命[1]。

2 模具失效问题描述

铝型材挤压模分流模上模尺寸φ250×123mm,H13 模具钢经加工、调质及表面渗氮处理后,使用过程出现不同程度的开裂问题[2~3]。因模具开裂无法继续使用,对失效模具解剖后进行失效原因分析。

3 模具形貌及主要失效位置

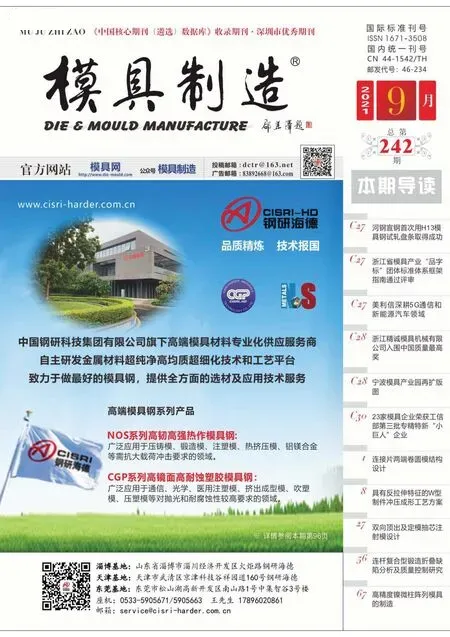

模具形貌及主要失效位置如图1所示。

图1 模具形貌及失效位置

4 模具解剖方式

在模具分流桥1位置取整个分流桥试样,用于模具本体及渗氮层分析,如图2、图3所示。

图2 模具取样为位置示意图

图3 硬度及冲击试样取样示意图

5 失效原因分析

5.1 模具本体分析

检测设备:赛默飞ARL4460 直读光谱分析仪、德国Wilson RB2000R 洛氏硬度计、德国蔡司Axio Scope.A1 正立式光学显微镜、PTM2302-D1 冲击试验机。

(1)模具本体化学成分分析。

模具本体化学成分分析如表1所示。

表1 模具本体化学成分 W%

模具本体取样进行直读光谱分析,化学成分符合H13技术要求。

(2)模具本体截面硬度分析。

模具本体截面硬度分析如表2所示。

表2 模具本体不同位置截面硬度

模具本体进行落实硬度检测,截面硬度基本符合挤压模硬度要求。

(3)模具基体及裂纹位置高倍分析如表3所示。

表3 模具基体及裂纹位置高倍

对模具基体及裂纹位置夹杂物、晶粒度、组织等进行高倍分析,无明显差异,均符合热作模具钢技术要求。

(4)模具本体冲击韧性分析如表4所示。

表4 模具本体冲击韧性分析

对模具本体进行横向无缺口冲击检验,在模具热处理及高硬度条件下,无缺口冲击达到296J,原始材料冲击无异常。

5.2 模具表面渗氮层分析

对模具裂纹位置垂直于开裂面取样,经镶嵌、抛光、腐蚀后,按GB/T 11354-2005[4],进行渗氮层深度、渗氮层不均匀度、白亮层等检测,如表5 所示。并参考T/CNIA 0001-2018进行挤压模氮化后质量指标评价[5]。

表5 模具表面渗氮层分析

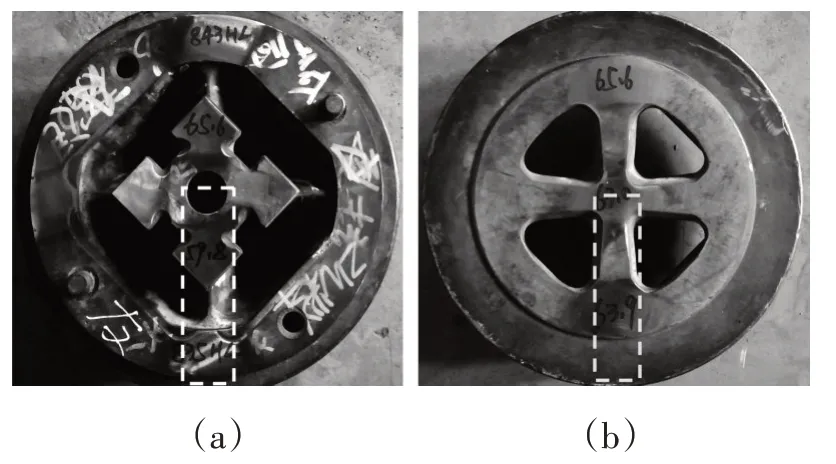

裂纹附近渗氮层观察发现,如图4所示,模具渗氮层在50×下可见微裂纹,微裂纹深度170~190μm,已扩展至整个渗氮层,500×下可见微裂纹边部(即渗氮层表面)位置已发生局部剥落现象。

图4 渗氮层微裂纹

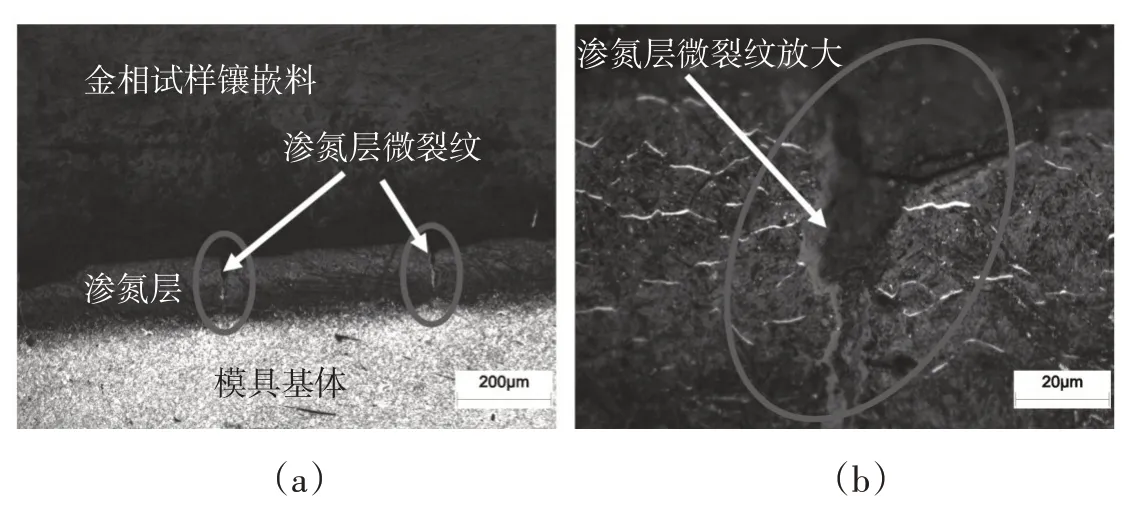

裂纹附近渗氮层进一步观察发现,如图5所示,渗氮层在微裂纹的作用下,沿着渗氮层扩展,并与原始渗氮层分离、最终剥落,部分微裂纹已扩展至模具基体。分析认为,这与模具表面受挤压及剪切应力有关。

图5 渗氮层剥落及微裂纹扩展(50×)

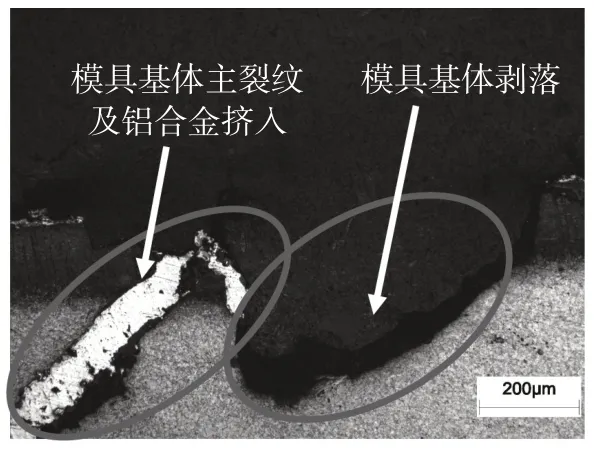

裂纹位置观察发现,如图6所示,边缘渗氮层已完全剥落,部分基体随着裂纹的扩展产生局部剥落现象,部分位置继续延伸形成主裂纹,裂纹中存在铝合金挤入情况。

图6 模具基体主裂纹及铝合金挤入(50×)

综上分析,模具型腔表面渗氮层深度、不均匀性超标,渗氮层质量不满足T/CNIA 0001-2018 标准要求,导致渗氮层呈脆性。在挤压过程中,首先在渗氮层产生微裂纹及局部剥落现象,微裂纹在热应力的作用下进一步扩展到基体,形成主裂纹,模具形成裂纹后继续使用,导致铝合金被挤入裂纹,在应力作用下,导致裂纹进一步扩展。

6 解决方法

(1)规范模具表面渗氮处理工艺,获得质量满足标准要求的渗氮层及渗氮组织,避免渗氮层深度、不均匀度异常导致渗氮层脆性及渗氮质量不佳。

(2)试模后及渗氮处理前,对模具分流孔内的残留铝,用碱煮除掉后再抛光,表面粗糙度值应达到Ra0.8~1.6μm,模具外表面无油污及其他附着物。

7 结束语

根据以上分析,H13钢铝型材挤压模桥裂原因为模具型腔表面渗氮层深度、不均匀性超标,渗氮层质量不满足T/CNIA 0001-2018 标准要求,导致渗氮层呈脆性,渗氮层质量不佳。模具4个分流桥在几乎接近位置同时出现开裂,还需考虑模具设计、热处理等其他原因对模具强度的影响。