双向顶出及定模抽芯注射模设计

2021-11-02吴朋余喻艳梅吴银杰

李 俐,吴朋余,喻艳梅,吴银杰

(浙江正泰电器股份有限公司,浙江温州 325603)

1 塑件分析

图1 所示为电器底座,材料为PA6。该材料具有优异的热稳定性,高耐热性,尺寸稳定性等特点,收缩率0.6%,塑件外轮廓最大尺寸78.8×54.0×51.7mm,壁厚1.6mm,塑件一侧面D处有11.6×2.2mm方孔。

图1 电器底座

塑件工艺要点:塑件四周及A方向(箭头所指)为外观面,不能有外观缺陷,如飞边或毛刺、顶杆痕迹等。塑件E处台阶深度尺寸为39.9mm,要求注塑周期短,并能满足中,高产量的生产要求。

2 模具结构设计

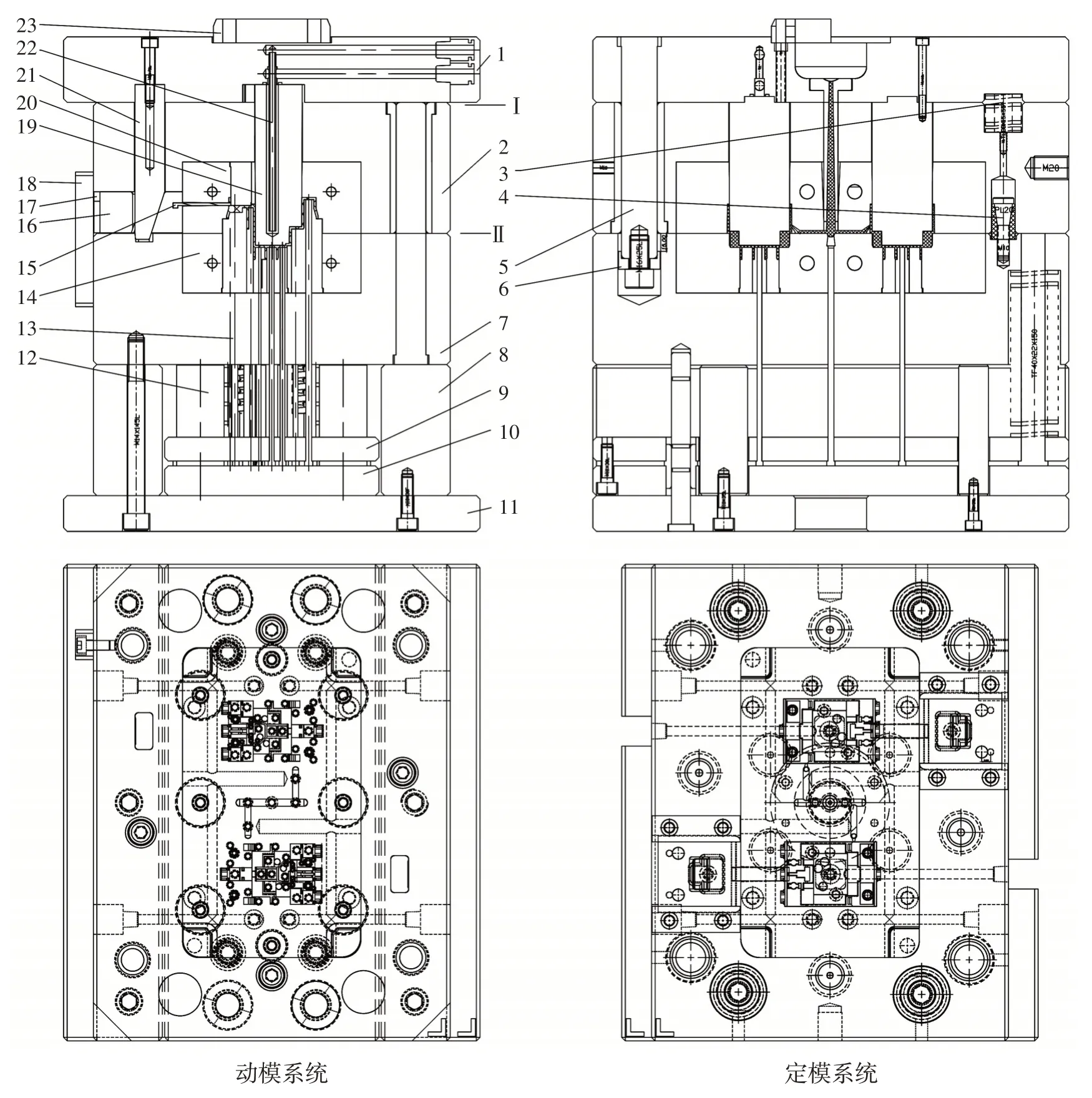

模具采用潜伏式浇口二板模结构,成型型腔、型芯采用镶拼结构,模具结构如图2所示。下面对塑件设计构想作简要说明。

图2 模具结构

(1)塑件四周及A 方向为外观面,所有外观成型设计在定模,塑件E 处台阶尺寸为39.9mm,有包紧中间型芯的风险,塑件采用双向顶出结构,按常规的定模顶杆方式设计,会出现抱紧力过大顶杆难顶现象,也有顶泡风险。定模顶出是在定模方向采用尼龙锁模器和弹簧相接合形式,使塑件脱松中间定模型芯。在此重点介绍定模顶出设计及模具工作过程,考虑产量要求,模具设计为一模出二。

(2)模具侧面 D 处有一个 11.6×2.2mm 方孔,采用斜销带动侧抽芯来完成,此斜销带锁紧功能,在第一次开模时滑块在锁紧斜销作用下把侧型芯抽开塑件。

(3)模具定模方向采用平面脱模结构方式设计,E处成型台阶位置采用镶拼结构,并固定在定模底板上,型芯与定模镶块间隙配合,单边间隙尺寸为0.01mm,配合顺畅,不会出毛刺,在定模镶块背面设计锥度,使得装模及脱模方便,达到顺滑顶出效果,定模底板和定模板设计弹簧台阶,动模板上设计尼龙锁模器,实现第一次开模,用支撑导柱连接定模底板和定模板,实现二次开模。

(4)塑件流道设计为半圆型流道,具有横切面积小,流速块等特点,在塑件侧面开设潜伏式浇口(此面和其它塑件贴合,浇口痕不影响外观),动模镶块设计倒锥形拉料槽,便于拉下定模浇口,为了减少料头废料,采用注射喷嘴压入模板式结构设计。

(5)冷却系统的设计兼顾冷却效率和冷却均匀原则,在模板、定模型芯、镶块上都布置冷却水道。E处型芯较高,只在镶块及模板上开设冷却水孔,会出现冷却不均现象,进而影响塑件尺寸稳定,所以E 处型芯背后设计一条螺纹型冷却水管,背面用密封圈封住。如图3所示。

图3 冷却系统

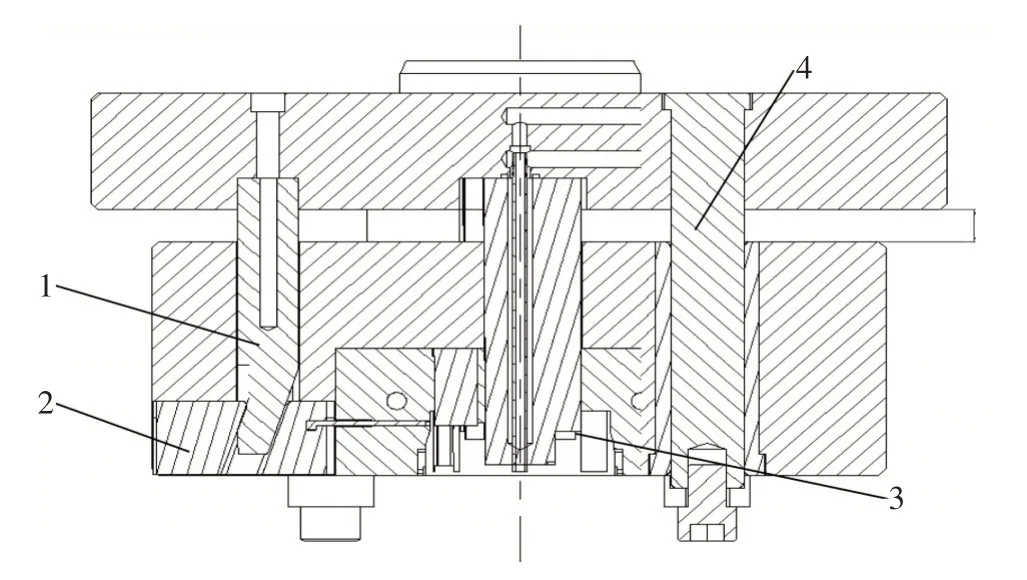

3 模具工作过程

注射成型完成后,注塑机动作,动模板7随着注塑机带动开模,尼龙锁模器4拉紧定模板2,同时在拉料弹簧3 作用力下,定模型芯19 不动,定模板、定模镶块、其他定模型芯、塑件一起随着动模板后退,塑件脱松中间定模型芯19,同时,侧型芯15和滑块16在锁紧斜销21作用下脱离塑件,完成第一次开模过程;当开模距离达到15mm 后,支撑导柱和支撑垫板拉紧定模板,定模板不动作,塑件包紧动模型腔,随着动模系统继续开模,潜伏式浇口在动模拉料槽斜切力作用下浇口自动切断塑件,浇口流道和塑件自动分离,注塑机顶棍顶住顶杆垫板10、顶杆固定板9及所有顶杆13向前运动,把塑件顶出动模型腔,在重力作用下塑件掉出,完成第二次开模过程,如图4所示,合模时动模板压住定模板,滑块16和侧型芯15在锁紧斜销21作用下,滑块复位,整个模具合模完成,进入下一个循环。

图4 开模状态下的定模

4 结束语

该双向顶出机构稳定,模具结构紧凑,加工容易,经济性好,应用于生产后,塑件质量稳定,外观漂亮,达到用户的技术要求。