从含铟硫酸钙渣中浸出铟的最佳工艺条件探讨

2021-11-02王邦伟许志杰闫晓丹

吕 昂,王邦伟,许志杰,闫晓丹

(云锡文山锌铟冶炼有限公司,云南 文山 663700)

铟是一种稀有金属,在地壳中分布量散、含量低,无法形成含量较高的集中矿藏,主要是稀散分布于各种锌等矿脉中,在选矿中作为锌和其他一些金属中作为杂质存在。目前铟被广泛用于ITO靶材、电子半导体和航空航天等重要领域,在美国、日本等发达国家,铟很早被列为重要战略准备资源。随着铟用途的不断扩大及铟资源的减少,对含铟较低的物料进行综合回收利用,具有重大和深远的意义[1]。

在湿法炼锌过程中,酸的平衡和调节非常重要,不同的生产厂家,根据其物料和生产工艺情况,采用不同的中和剂进行酸度调节和控制。如南方有色冶炼公司、蒙自矿冶等大部分湿法冶炼厂通常采用氧化锌矿对多余的酸段进行中和调节,其优点是避免产出其他多余的废渣,缺点是反应效率低,产出的渣量大,设备投资较大。采用石灰石或石灰乳中和酸,其反应速度快,设备投资较少,渣的沉降和过滤性极好,缺点是产出副产石膏需要进一步处置。湿法冶炼中,大部分原生铟的原料主要来源于湿法炼锌系统,少量来自火法冶炼锌浮渣,极少部分来自钢铁冶炼的烟尘灰中。湿法炼锌中,铟主要是通过中和沉淀的方式从含铟溶液中进行富集。湿法炼锌系统中的溶液在采用石灰石或石灰乳中和控制或调解酸度时,少量的铟随之进入石膏渣中,这部分渣含铟较低,多作为石膏渣的杂质成分,不作为铟的资源进行综合回收利用。废渣中提取铟的湿法冶金工艺主要包括:原料制备—浸出—萃取—反萃—置换—熔铸精炼。不同的浸出工艺条件对铟浸出率的影响较大,铟提取回收率主要取决于铟浸出率,研究物料高效浸出铟的技术,提高铟浸出率,是冶炼废渣中提取铟的关键和难点,本文中针对一种湿法冶炼副产的低铟石膏渣进行铟的浸出工艺研究实验。重点对物料预处理和铟浸出的反应条件,即酸的种类(以硫酸体系为例)、温度、液固比、时间、初始酸度、添加剂(氧化剂)进行综合实验研究,分析总结适用于特定含铟物料的高效铟浸出工艺。

低铟石膏渣中的铟主要以氧化铟,氢氧化铟等形式存在,采用常规酸浸的方法,可以有效的浸出石膏渣中的铟,主要发生如下反应[1](以硫酸浸出为例):

1 实验部分

1.1 实验原料

低铟石膏渣主要成分:Zn 1.45%、In 0.41%、Fe 0.38%。

1.2 实验研究过程

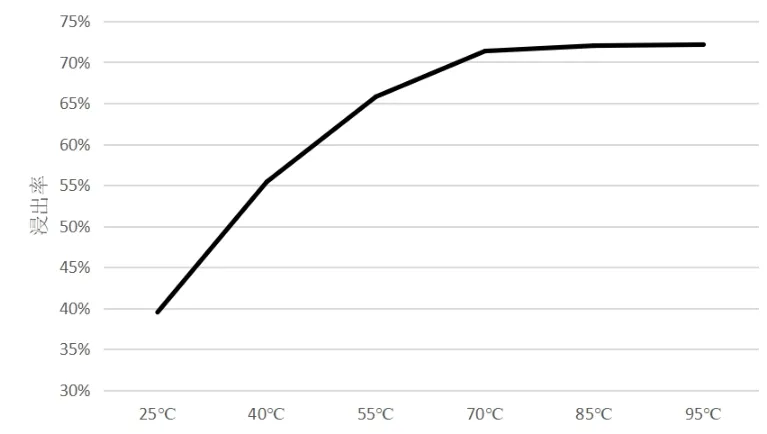

(1)温度对浸出率影响。取400g硫酸钙,反应时长2h,液固比2:1,始酸200g/L,在25℃、40℃、55℃、70℃、80℃、95℃下反应,考察不同反应温度对铟浸出率的影响,结果如图1所示:

图1 不同反应温度对浸出率影响

从图1可看出,随着反应温度升高,铟浸出率明显提高,在反应温度到达70℃时,铟浸出率达到72%以上,温度继续升高,铟浸出率继续升高,但升高趋势变缓,反应所需热量升高,能耗较大,无实际意义,认为70℃为最佳反应温度。

(2)液固比对铟浸出率影响。取400g硫酸钙,反应时长2h,反应温度70℃,始酸200g/L,在1:1、2:1、2.5:1、3:1、4:1液固比下反应,考察不同液固比对铟浸出率的影响,结果如图2所示:

图2 不同液固比对铟浸出率的影响

从图2可得,随着液固比提高,铟浸出率明显升高,当液固比到达3:1时,铟浸出率达到71%以上,继续升高液固比,铟浸出率提升并不明显,且反应容器增大、水耗升高,并无实际意义,认为3:1为最佳液固比。

(3)反应时长对铟浸出率的影响。取400g硫酸钙,液固比2:1,反应温度70℃,始酸200g/L,分别反映0.5h、1h、1.5h、2h、2.5h、3h,考察不同反应时长对铟浸出率的影响,结果如图3所示:

图3 不同反应时长对铟浸出率的影响

从图3可看出,随着反应时间变长,铟浸出率明显升高,当反应时长到达2h,铟浸出率在70%以上,继续增加反应时间,铟浸出率变化不大,认为反应时长2h为最佳反应时长。

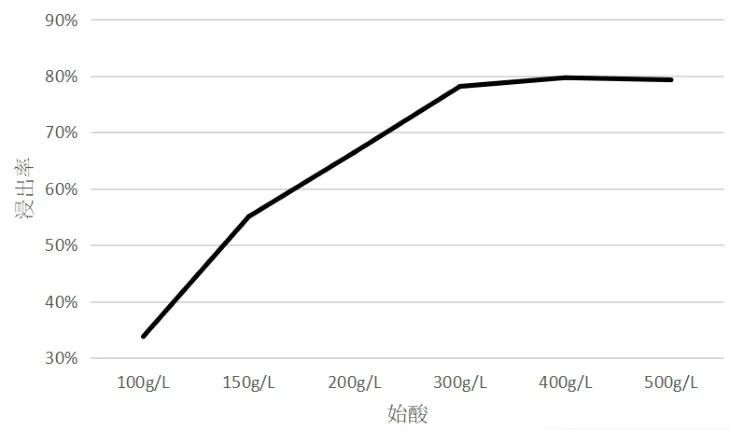

(4)始酸对铟浸出率的影响。取400g硫酸钙,液固比2:1,反应温度70℃,反应时长2h,在100g/L、150g/L、200g/L、300g/L、400g/L、500g/L始酸下反应,考察不同始酸对铟浸出率的影响,结果如图4所示:

图4 不同始酸对铟浸出率的影响

从图4可看出,随着始酸升高,铟浸出率显著升高,当始酸在300g/L时,铟浸出率在78%以上,继续升高始酸,铟浸出率变化不大,认为始酸300g/L为最佳反应初始酸度。

从上述直接酸浸浸出结果来看,对影响铟浸出的关键因素分别进行单因素浸出实验,研究不同浸出条件下铟的浸出效果。结果表明,反应温度、液固比、反应时间和初始酸度是影响铟浸出效果的关键因素,这与大部分金属元素的浸出类似。但通过加强这些浸出条件发现,铟的浸出率较低,远远达不到要求。

从石膏渣中铟的化学形态分析,理论上铟形成的化合物很容易与硫酸发生反应从而被浸出进入溶液中,但事实上并不是如此。大部分铟与酸反应后被浸出,剩余的铟则很难被浸出,即便对浸出条件进行强化效果也不理想。组织铟被浸出的因素可能有以下原因,一是,铟的化合物在与酸反应的过程中形成一种更稳定的化合物留在渣中;二,渣中铟的化合物是一种很稳定且难于与硫酸发生反应;三,某种难于与酸发生反应的化合物在铟的化合物外形成包裹,阻止了铟化合物与硫酸发生反应。低铟石膏渣的主要成分是二水硫酸钙,其晶核在生成和长大的过程中,部分铟的化合物二水硫酸钙晶体包裹。二水硫酸钙在与硫酸并不发生反应,其包裹的铟化合物无法与酸接触,也就不能被浸出。二水硫酸钙晶体的强度很低,通过研磨或破碎等方式,很容易将包裹层晶体破坏。以下实验也充分验证了这个观点。

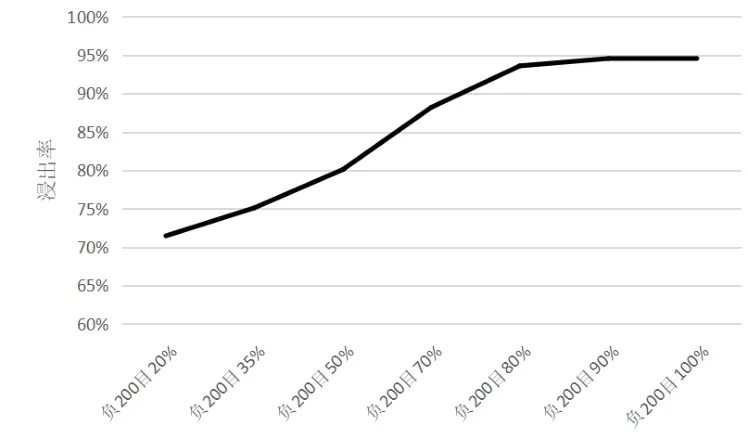

(5)不同研磨粒度对铟浸出率影响:。取400g硫酸钙研磨至-200目20%,-200目35%,-200目50%,-200目70%,-200目80%,-200目90%,-200目100%,液固比3:1,反应温度70℃,反应时长2h,300g/L始酸下反应,考察不同研磨粒度对铟浸出率的影响,结果如图5所示:

图5 不同研磨粒度对铟浸出率的影响

从图5可看出,研磨粒度越细,能明显改善铟浸出效果,在研磨粒度到达-200目80%以后,浸出率变化不大,认为研磨粒度到达-200目80%为最佳研磨粒度。

(6)综合验证实验。根据单因素条件实验结果,从含铟硫酸钙渣中浸出铟的最佳工艺条件为:温度70℃、液固比3:1、反应时长2h、初始酸度300g/L,研磨粒度-200目80%,在此工艺条件下,展开了5组综合验证性实验,结果如表1所示:

表1 验证实验记录表

实验证明,结果重现性较好,铟浸出率均高于92%,能够有效回收污酸石膏渣夹带走铟,满足生产需求。

2 结论

本文针对含铟污酸石膏铟浸出率进行实验研究,得出以下结论:①铟浸出最佳技术参数为:反应温度70℃、液固比3:1、反应时长2h,始酸300g/L。②研磨粒度越细,能明显提高铟浸出率,研磨粒度-200目80%为最佳值。