铜冶炼白烟尘浆化工序的设计与应用

2021-11-02王冬冬

王冬冬

(黑龙江紫金铜业有限公司,黑龙江 齐齐哈尔 161000)

铜冶炼过程中产出的白烟尘富含铜、铅、锌、铋等多种有价金属,同时含砷、镉等有害元素,此烟尘已入列国家危险废物名录[1],代码为321-002-48。白烟尘已成为铜冶炼工艺的一种重要有价金属综合回收点和有害元素集中处置点[2]。在防止污染的前提下,为保证白烟尘中有价元素的回收增效,目前国内白烟尘处理方法主要有:火法、湿法、火法-湿法联合流程[3]。火法流程:白烟尘(浸出渣)-制粒(砖)-还原熔炼,回收含铅、铋、金银等粗铅,砷进入烟尘;湿法流程:白烟尘-浆化-浸出-置换、中和及还原等依次分离铜、锌、砷等,铜进入浸出液,砷、铅、铋等元素进入铅铋渣,能够更好地对有价金属进行回收;火法-湿法联合:白烟尘—浆化—浸出,浸出渣还原熔炼产粗铅或外售,浸出液依次分离铜、锌、砷等。火法流程虽流程简单,但存在金属分散、能耗高、环境污染高等问题,目前国内大部分铜冶炼厂采用湿法或火法-湿法联合流程,不但金属回收率高,且对环境污染小。

1 研究背景

白烟尘因颗粒细、成分复杂及含有毒有害元素,浆化工序作为湿法处理的第一步,浆化槽槽体、进料斗与除尘罩的设计及合理配置对提高浸出效率、减少环境污染及保证生产安全尤为重要。对于铜冶炼厂,在总图和车间配置允许条件下,可直接将浆化槽配置设计在收尘系统输送机出料口下方,通过下料管直接进料,减少了包装和上料工序,在节约成本的同时,大大减少了白烟尘在转运和人工上料过程带来的粉尘环境污染和人员操作风险。

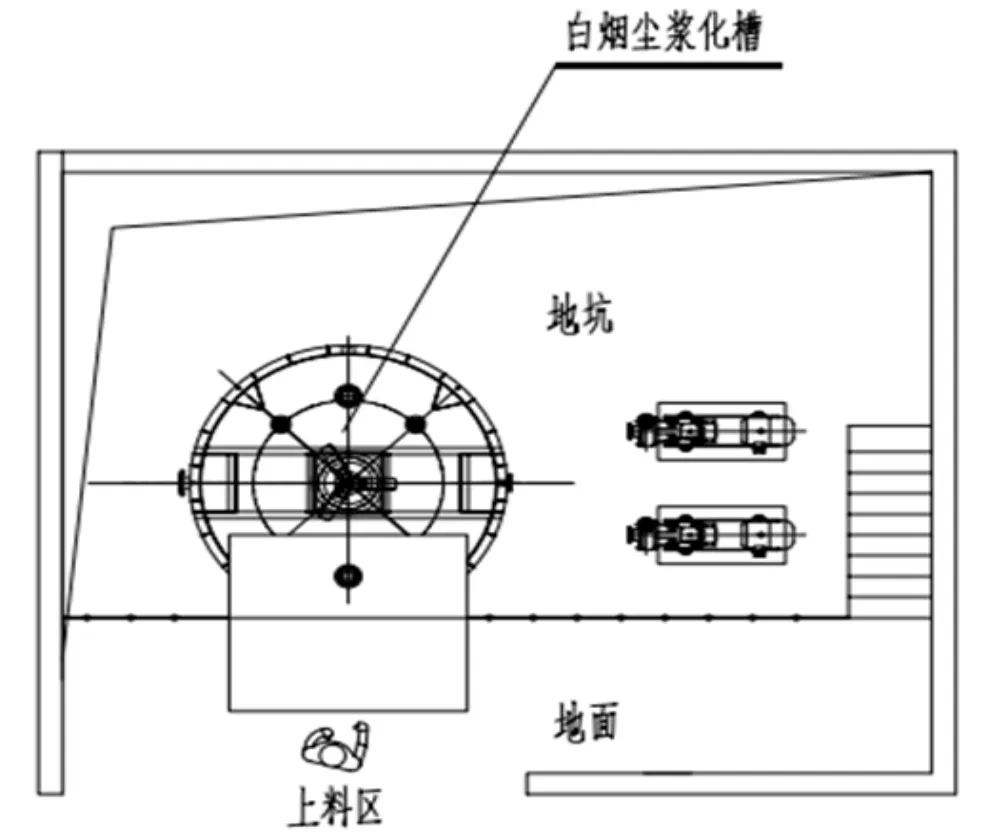

国内某冶炼厂侧吹白烟尘中富含铜、铅、锌、铋、砷等有价元素,铜含量低于5%的白烟尘直接外售,铜含量高于5%的白烟尘返回冶炼系统回收,从而形成“闭路循环”[4],“闭路循环”的危害是显而易见的,致使砷、铅、镉等有害元素在生产系统中不断循环堆积,烟道易结焦,最终不但影响阳极板质量,导致A极铜合格率下降,使得作业环境变差。含铜较高的白烟尘一般选择堆存在指定的白烟尘库房,当堆存不当时,易造成环境污染,随着环保要求日益严格,堆存方法已不再适用。为了回收白烟尘中的有价元素、防止污染,通过研究确定采用火法-湿法联合工艺进行综合回收。经过多次技术攻关,并通过多方面考察,在现有的白烟尘集装车间增加了一个喷雾装置,能有效的使得粉尘落入白烟尘收集桶中,加湿后的白烟尘采用桶装运输,能有效改善运输与浆化槽加料过程中带来的粉尘环境污染。烟尘浆化槽采用梯度设计模式,以便于人员操作。

2 浆化工序设计与应用

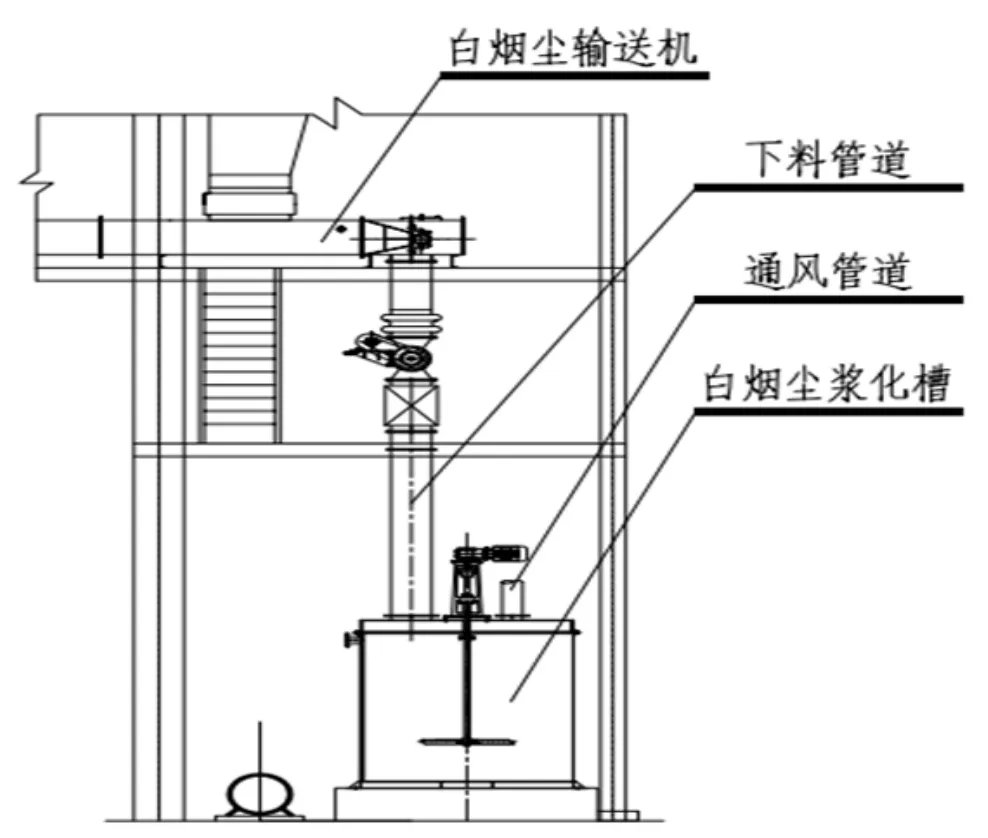

该项目白烟尘处理系统建设场地因位于熔炼厂旁边,附近有原料库房、循环水池、废水池、物料堆场等附属场地,在保证工艺流程顺畅的前提下,尽量充分利用现有设施、设备,做到资源利用最大化,从而降低成本。白烟尘处理工艺中浆化工序主要采用浆化槽槽体、进料斗与除尘罩整合设计,在厂房内采用阶梯式布置,采用单独布置方式,与后续浸出、中和沉淀等工序分开,能有效降低物料运输、人工给料过程中因粉尘外溢造成的环境污染。

图1 建议浆化槽配置方式

图2 国内某冶炼厂浆化槽配置方式

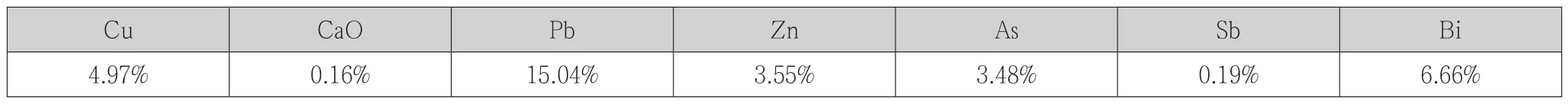

表1 白烟尘成份分析

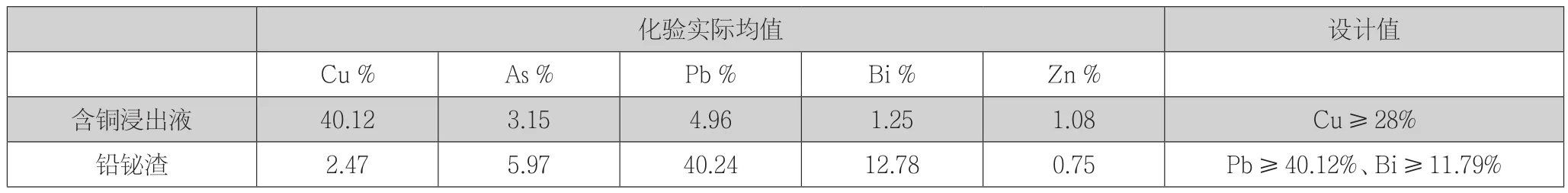

表2 含铜浸出液及铅铋渣分析与设计值对比

浆化工序主要由浆化槽槽体、进料斗与除尘罩三大部分组成。浆化槽槽体采用圆柱形设计模型,附带搅拌电机,槽盖上设进料口,槽壁下部设出料口,使得浆化过程较为彻底,浆化槽槽体可根据生产要求跟厂家进行沟通直接订货。进料斗采用顶部敞口的方形结构,底部出料口与槽体进料口对接,底部由上料端向出料口设计一定倾斜角度,便于上料通畅。进料斗前侧面及后侧壁各增设一根工艺水管及防喷溅挡板,防止浆液喷溅外漏,造成环境污染。除尘罩顶部设抽风口,除尘罩与进料斗连成一体,防止浆液外溢,造成污染。槽体底部固定于地面,进料斗上料端由地面支撑,出料端立支腿于槽盖上支撑。

白烟尘采用人工加料至进料斗,工艺水给到进料斗前侧面及后侧壁工艺水管,白烟尘在进料斗底板上受双向水流冲洗,最终从出料口进入浆化槽内。生产过程中可通过工艺需求调节水量控制浆化液固比。浆化过程中,始终保持从除尘罩上抽风口抽风,保证进料斗不会有粉尘飘散。

3 应用结果

国内某冶炼厂采用熔池熔炼产生的白烟尘,其中富含Cu、Pb、Zn、As、Bi等各种元素,通过取样分析白烟尘成份含量。

该公司白烟尘铜含量低于5%直接外售,高于外售值时,选择返加熔炼系统,进行铜的回收,为了进一步提高铜金属回收率,增设了白烟尘处理工序,通过采用浆化槽槽体、进料斗与除尘罩设计投入生产之后,使得白烟尘得到充分浆化,减少了人工转运、人工上料的频次,大大降低了二次“跑尘”污染,有效改善了现场扬尘问题;通过浆化1小时左右后将浆化液送至浸出槽进行铅铋-铜分离,最终得到含铜浸出液、铅铋渣。

从上表可知,浸出液含铜远高于设计值,便于铜在浸出液的富集,更有利于铜回收;铅铋渣中Pb、Bi都优于设计值,有利于有价金属在渣中富集,从而使得铜渣分离效果更好,提高企业效益。

4 结论

(1)本文采用浆化槽槽体、进料斗与除尘罩整合设计,通过配合工艺水双向冲洗作用,最终使得白烟尘充分浆化,完全满足后续烟尘浆液浸出要求,且浸出液含铜、铅铋渣中的主要技术指标都优于国内平均水平。

(2)此方案实施后,不但减少了人工转运、人工上料的频次,降低了劳动强度,并有效解决了扬尘问题,改善现场作业环境。