含硒酸泥除汞提硒的工艺研究

2021-11-02王永梅李雪山曲超

王永梅,李雪山,曲超

(山东恒邦冶炼股份有限公司,烟台,264109)

1 前言

硒是一种稀散非金属,是一种重要的工业原料,用来制作光敏材料、电解锰行业催化剂等,而且是一种强氧化剂,为人体所必需,具有重要的药用价值。山东恒邦冶炼股份有限公司制酸过程中产生的酸泥中硒含量较高,若将含硒酸泥直接返冶炼系统熔炼,将导致硒元素仍在系统中持续富集,恶化净化指标,影响硫酸产品质量。此外含硒酸泥中含有较高的汞,污染环境。因此,对含硒酸泥进行处理,回收酸泥中的硒、铅等有价金属很有必要。

目前,国内外对硒的提取方法主要有硫酸化焙烧法[1]、氧化焙烧法[2]、氧化脱硒法[3]、加压酸浸法[4]等。针对山东恒邦冶炼股份有限公司含硒酸泥的特点,采用加钙除汞提硒法来分离硒、汞。

2 实验

2.1 材料与试剂

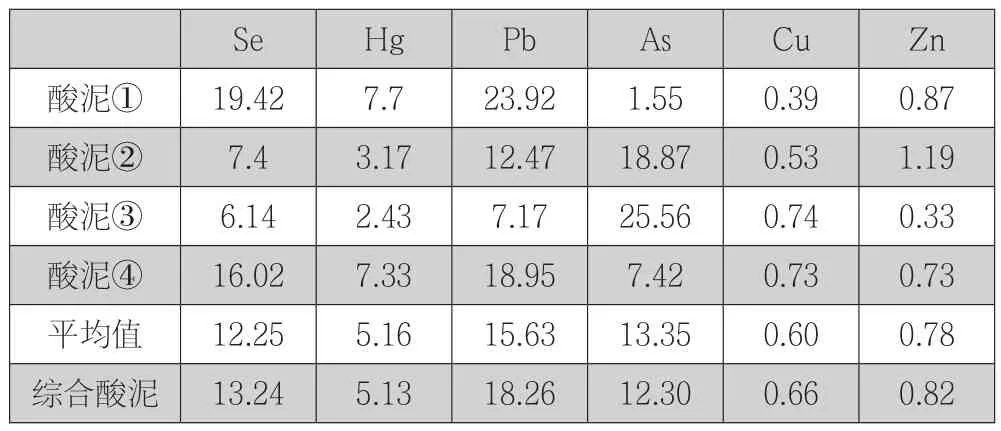

实验所用不同批次含硒酸泥来自山东恒邦冶炼股份有限公司制酸生产车间,其主要化学成分如表1所示。

表1 含砷酸泥主要化学成分(%)

实验所用试剂:石灰(工业级),Na2SO3(分析纯,相对分子质量110,纯度98%,国药集团化学试剂有限公司),硫酸(纯度98%,分析纯),浓硝酸(68%,分析纯)。

2.2 实验仪器

实验所用仪器有DZF-6050型真空干燥箱(上海博讯实业有限公司)、恒温水浴锅(上海科雳仪器设备有限公司)、SHZ-ⅢA型循环水真空泵(巩义市予华仪器有限责任公司)、三温区开式管式炉(青岛赛瑞达电子装备股份有限公司)、圆盘磨样机等。

2.3 实验原理与工艺流程

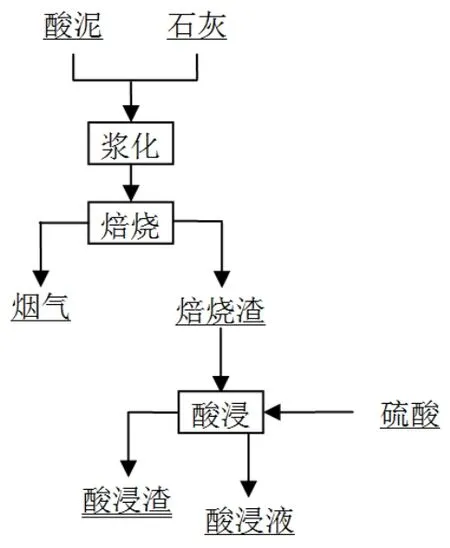

2.3.1 工艺流程

试验流程如图1所示,将制酸产出的酸泥加入适量的石灰和水进行浆化,浆化后放入管式炉中进行焙烧,焙烧产出的焙烧渣进行酸性浸出。

图1 含硒酸泥处理试验工艺流程图

2.3.2 实验原理

(1)浆化

浆化的目的是除去酸泥中的酸性物质,并且使石灰与酸泥充分的混合均匀为焙烧做准备。

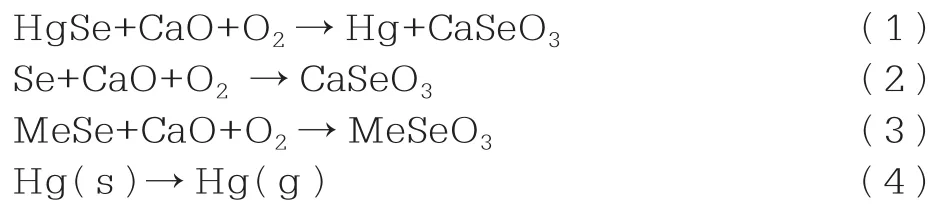

(2)焙烧

在适宜的焙烧条件下,酸泥中的硒化汞(HgSe)、单质硒(Se)、硒化物(MeSe)与熟石灰(CaO)和氧气(O2)反应生成亚硒酸钙(CaSeO3)而留在渣中,Hg则挥发进入烟气,实现Hg与Se等元素的分离,其主要反应如下:

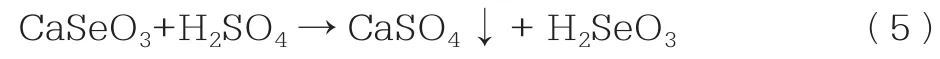

(3)酸浸

焙烧渣中的硒以亚硒酸钙(CaSeO3)与酸浸液中的硫酸(H2SO4)反应生成亚硒酸(H2SeO3)进入溶液,而焙烧渣中的铅则以硫酸铅的形式富集在渣中,其主要反应如下:

3 实验步骤及结果讨论

3.1 焙烧固硒实验

称取40g不同批次(合计160g)的酸泥及130g石灰粉于研钵中进行研磨,再加入适量的水进行调浆,30min后,将调浆液转入焙烧容器置于管式炉中进行焙烧,焙烧温度控制在500℃,焙烧时间为2h。焙烧结束后,待焙烧渣冷却后,取出焙烧渣置于圆盘磨样机进行研磨,然后取样进行化验,其化学分析结果如表2所示:

表2 焙烧渣化学分析结果

由表1和表2数据结果进行分析可以看出:(1)Hg的挥发率为99.03%,Hg大部分进入烟气中;(2)固Se率为85.69%,Se大部分进入渣中,有少量的Se进入烟气中;(3)Cu、Zn、Pb、As基本全部进入渣中。通过上述方法可以实现Hg与Se等元素的良好分离[5]。

(1)石灰加入量对固Se率及Hg挥发率的影响

在焙烧温度为500℃,焙烧时间2h,考察石灰加入量对固Se率及Hg挥发率的影响,实验结果如图2所示。根据反应原理,当石灰量充足时,HgSe容易与CaO反应生成单质Hg,有利于固Se,由实验结果可以看出,随着石灰加入量的增加,固Se率及Hg挥发率上升,当石灰加入量为酸泥量的80%时,固Se率和Hg挥发率分别达到85.69%和99.03%,继续提高石灰加入量,固Se率虽有提高,但上升幅度较小,此外,石灰加入量过多会使浸出过程中硫酸耗量增大,并增加后续工序的渣量。综合考虑,石灰加入量为酸泥量的80%为最佳实验条件。

图2 石灰加入量对固Se率及Hg挥发率的影响

(2)焙烧温度对固Se率及Hg挥发率的影响

在石灰加入量为酸泥量的80%、焙烧时间2h的实验条件下,考察了焙烧温度对固Se率及Hg挥发率的影响,实验结果如图3所示。

图3 焙烧温度对固Se率及Hg挥发率的影响

由图3可以看出,随着焙烧温度的升高,固Se率和Hg挥发率上升,当温度上升到500℃时,固Se率和Hg挥发率分别达到85.69%和99.03%。而继续升高温度,固Se率呈下降趋势,可能是因为焙烧温度过高,HgSe蒸发量增加,从而影响固Se效率。因此500℃为最佳焙烧温度。

(3)焙烧时间对固Se率及Hg挥发率的影响

在石灰加入量为酸泥量的80%、焙烧温度为500℃的实验条件下,考察了焙烧时间对固Se率及Hg挥发率的影响。实验结果如图4所示,结果表明焙烧时间对固Se率和Hg挥发率影响较大,焙烧1h时,固Se率和Hg挥发率仅有70.01%和82.36%,当增加到2h时,固Se率和Hg挥发率分别达到85.69%和99.03%。继续焙烧,固Se率和Hg挥发率趋于平缓或略有下降。因此,2h为最佳焙烧时间。

图4 焙烧时间对固Se率及Hg挥发率的影响

3.2 烧渣浸出硒实验

称取200g焙烧渣于烧杯中,缓慢加入350g/L的硫酸溶液,并加入6ml浓硝酸,控制液固比为5:1,搅拌速度500r/min,在90℃的水浴锅中酸浸3h,反应结束后过滤,滤液滤渣进行化验分析,其结果如下:

由表3实验结果可以看出:(1)硒的浸出效果较好[6],Se的浸出率为91.03%,酸浸渣含硒为0.42%;(2)Pb基本全部进入渣中,溶液中含有少量的铅;(3)浸出过程中Cu、Zn、As主要进入溶液中。

表3 酸浸液及酸浸渣化学分析结果

(1)液固比对Se浸出率的影响

在硫酸质量浓度350g/L,加入6ml浓硝酸,浸出时间3h,浸出温度90℃的实验条件下,考察了液固比分别为2:1,3:1,4:1,5:1,6:1时对Se浸出率的影响,结果如图5所示。

图5 液固比对硒浸出率的影响

从图中可以看出随着液固比的提高,Se的浸出率逐渐增加,说明在同样的实验条件下,增加液固比有利于浸出反应的进程。但从液固比为5:1与6:1的浸出结果比较,可以看出两者的浸出率相差不大,但后者所需硫酸会相应增多,从经济成本角度考虑,实际生产中选择比为5:1较为合理。

(2)浸出温度对Se浸出率的影响

在硫酸质量浓度350g/L,加入6ml浓硝酸,液固比5:1,浸出时间3h的实验条件下,考察了浸出温度对Se浸出率的影响。实验结果如图6所示,结果表明随着酸浸温度的升高,Se浸出率随温度提高;90℃时达到91.03%,继续升高温度,Se浸出率趋于平缓。因此,选择90℃为合适的浸出温度。

图6 温度对硒浸出率的影响

(3)浸出时间对Se浸出率的影响

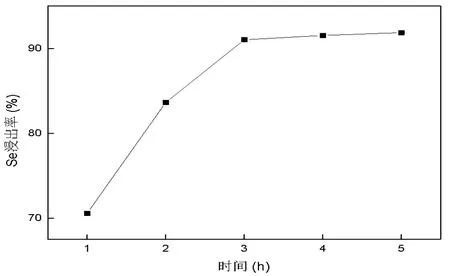

在硫酸质量浓度350g/L,加入6ml浓硝酸,液固比5:1,浸出温度90℃的实验条件下,考察了浸出时间对Se浸出率的影响。实验结果如图7所示。

图7 反应时间对硒浸出率的影响

由实验结果可以看出,随着酸浸时间的延长,Se浸出率提高;浸出3h后达到91.03%,继续延长时间,Se浸出率趋于平缓,选择3h作为最佳浸出时间。

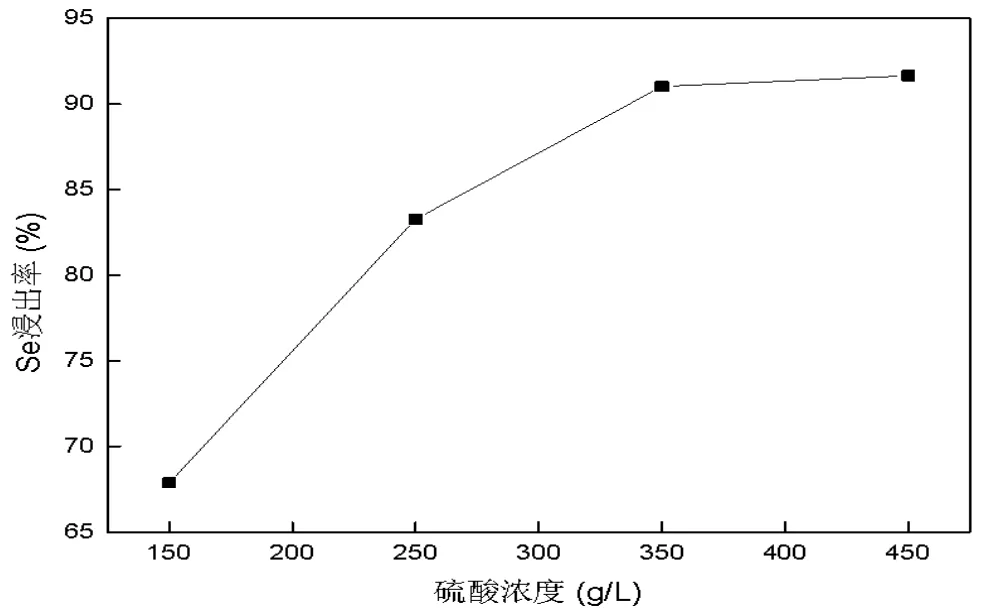

(4)硫酸浓度对Se浸出率的影响

在液固比5:1,浸出时间3h,浸出液加入6ml浓硝酸,浸出温度90℃的实验条件下,考察了硫酸浓度对Se浸出率的影响。实验结果如图8所示。实验结果表明随着硫酸浓度的升高,Se浸出率升高;硫酸质量浓度为350g/L时,Se浸出率为91.03%;继续增加酸浓,Se浸出率增幅不大。综合考虑,硫酸浓度以350g/L为最佳。

图8 硫酸浓度对硒浸出率的影响

4 结论

本文对制酸产出的酸泥进行了除汞提硒的试验研究,通过研究可以得到以下结论:

(1)制酸酸泥通过加钙焙烧可以使酸泥中的汞和硒有效分离,汞进入烟气中,硒进入渣中,其最佳试验条件为:石灰加入量为酸泥质量的80%,焙烧温度500℃,焙烧时间2h,汞的挥发率可达到99.03%,固硒率可达到85.69%。

(2)焙烧渣通过酸性浸出可使渣中的硒与铅得到较好的分离,硒以亚硒酸的形式进入溶液,铅以硫酸铅的形式富集在渣中,其最佳试验条件为:液固比5:1,硫酸浓度350g/L,每升酸浸液加入硝酸6ml,反应温度90℃,反应时间3h,硒的浸出率可达到91.03%。