提高铜冶炼系统中镍直收率的生产实践

2021-11-02钟仁志李承祖周岳珍谢远根廖琦琦

钟仁志,李承祖,周岳珍,谢远根,廖琦琦

(浙江江铜富冶和鼎铜业有限公司,浙江 杭州 311400)

本文所述铜冶炼厂采用富氧双侧吹熔池熔炼炉+PS转炉+回转式阳极炉的工艺流程,此套工艺对原料的适应范围广,对冷料的处理能力强,在高杂原料日益增多的情况下,仍能确保阳极板的质量达标,以供电解正常生产。但是,目前冶炼工艺里对部分有价金属的直收率不高,造成资源的浪费,本文就对提高铜冶炼过程中镍直收率展开相应研究。

1 镍在冶炼系统内的走向及分配

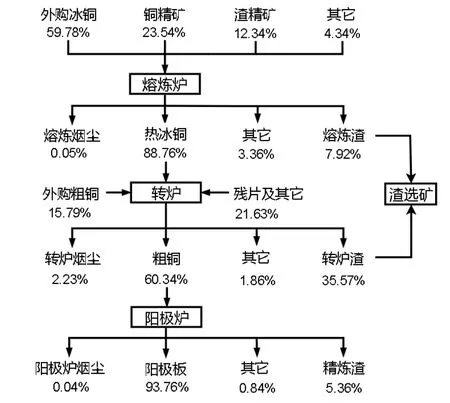

在铜冶炼系统里,镍的开路分三个方向:阳极板、烟尘、炉渣,其余含镍的中间物料在铜冶炼系统内循环。炉渣中的镍基本都是以氧化物形式存在,在目前的渣选矿工艺里,可以富集回收镍的硫化物,难以富集回收镍的氧化物,导致镍流失严重,大量镍进入尾矿中,造成金属镍的损失。基于此类现象,统计一段时间内镍在冶炼系统内各阶段的走向及分配率,研究金属镍损失的具体情况,如图1所示。

图1 镍在铜冶炼系统内的走向及分配

如图1所示,明确了镍在铜冶炼各工序的分配情况,镍被炉渣带走是镍损失的主因,在熔炼工序7.92%的镍进入熔炼渣中,在吹炼工序35.57%的镍进入转炉渣中,在精炼工序5.36%的镍进入精炼渣中,降低镍的入渣率是提高镍直收率的关键条件。如图1的铜冶炼系统内,阳极板中镍的直收率为54.41%。

2 提高镍直收率的优化探索

2.1 提高镍在熔炼工序直收率的优化探索

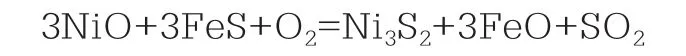

在熔炼阶段,镍的来源主要在外购冰铜、铜精矿中,原料中的镍主要以氧化物、硫化物的形式存在。在高温熔体中,镍对硫的亲和力大于铁,镍和FeS发生反应:

由于FeS的存在,镍很少被氧化为NiO,冰铜中的镍基本以Ni3S2形式存在,少量进入渣中。冰铜品位越高,渣量越大,被熔炼渣带走的镍就越多[1]。

根据熔炼阶段镍的损失与渣量大小成正比的特性,降低热冰铜品位,控制热冰铜品位在58%~60%以内,以减少熔炼渣量的方法来减少镍的损失。

2.2 提高镍在吹炼工序直收率的优化探索

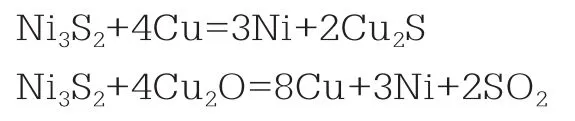

在吹炼阶段,对氧的亲和力大小依次为铁、镍、铜,在造渣期,当熔体中FeS由于造渣反应生成铁橄榄石进入渣中后,Ni3S2开始缓慢氧化,氧化产物与熔剂反应造渣[2]:

在造渣期,若造渣终点过吹,则产生NiO增加,进入渣中的镍增加。故在造渣期,造渣终点欠吹,保留部分FeS,能有效抑制Ni3S2被氧化为NiO进入渣中。控制渣含硫在0.4%~0.6%以内,以减少镍进入转炉渣中。

在造铜期,部分Ni3S2发生反应生成金属镍:

在造铜期,造铜终点粗铜含氧越高,Ni、Ni3S2被氧化为NiO进入底渣中的量越大。故在造铜期,降低造铜期终点粗铜含氧,控制终点粗铜含氧在0.3%以下,以减少镍被氧化进入底渣中。

2.3 提高镍在精炼工序直收率的优化探索

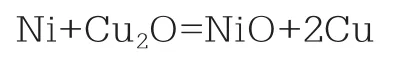

在精炼过程中,粗铜中的镍在氧化阶段被氧化:

部分NiO与砷、锑的氧化物反应生成镍云母(6Cu2O·8NiO·2As2O5、6Cu2O·8NiO·2Sb2O5)溶于铜水中,故镍在精炼阶段损失的较少,但NiO增加会导致进入阳极泥的金属镍增加[3],不利于镍的回收。

在精炼过程中,镍的损失随NiO产生的增加而增加。故在氧化期,缩短氧化时间,控制氧化终点铜水含硫在0.005%~0.008%以内,减少镍被氧化进入精炼渣中。

在还原期,延长还原时间,控制阳极铜含氧在0.15%以下。同时通过降低铜水中的NiO的比例,来减少电解过程中镍进入阳极泥中。

3 试验结果

3.1 试验期间熔炼工序含镍物料走向

由图2可知,在降低热冰铜品位后,金属镍的入渣率由7.92%降低至7.24%。

图2 熔炼工序含镍物料走向图

3.2 试验期间吹炼工序含镍物料走向

由图3可知,在提高造渣期渣含硫后,金属镍的入渣率由35.57%降低至25.31%;同时在降低造铜期粗铜含氧后,在吹炼阶段,热粗铜中金属镍的直收率由60.34%提高至71.69%。

图3 吹炼工序含镍物料走向图

3.3 试验期间精炼工序含镍物料走向

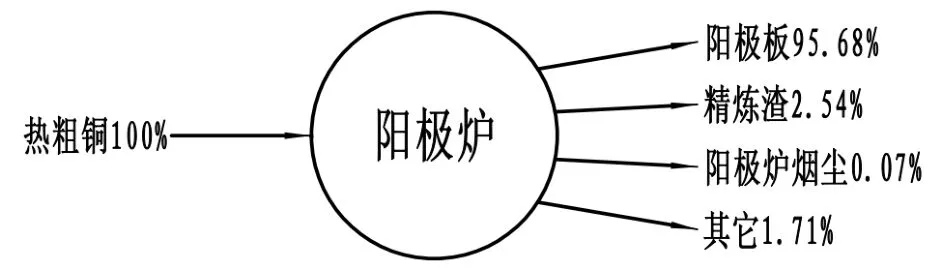

由图4可知,在缩短氧化时间,提高氧化终点铜水含硫后,精炼渣中携带的镍由5.36%降低至2.54%;同时在延长还原时间,降低还原终点阳极铜含氧后,在精炼阶段,阳极板中金属镍的直收率由93.76%提高至95.68%,且降低阳极板中NiO的比例。

图4 精炼工序含镍物料走向图

综上可知,吹炼阶段的镍回收率最低,是镍损失的主要阶段,熔炼渣和转炉渣作为渣选矿原矿,其中转炉渣含镍量占渣含镍总量(不包括精炼渣中的镍)的84.49%。在精炼阶段镍损失的最少,且精炼渣是中间物料,在铜冶炼系统内循环,所以精炼阶段镍损失极低。

在铜冶炼系统内实施相应工艺优化措施后,铜冶炼系统内,阳极板中金属镍的直收率为65.52%,较优化前提高11.11%,试验取得显著成效。

4 结论

通过对镍在铜冶炼系统中走向分布规律的研究及对改进措施的试验探索,得到如下结论:

(1)降低热冰铜品位,控制热冰铜品位在58%~60%以内,可有效减少熔炼渣量,从而降低镍在熔炼渣中的分配率;

(2)提高造渣期终点渣含硫,控制渣含硫在0.4%~0.6%以内,可有效降低镍在转炉渣中的分配率;

(3)降低造铜期终点粗铜含氧,控制粗铜含氧在0.3%以下,可有效降低镍在底渣中的分配率;

(4)缩短氧化时间,氧化终点铜水含硫在0.005%~0.008%以内,可有效降低镍在精炼渣中的分配率;

(5)延长还原时间,控制阳极铜含氧在0.15%以下,可降低阳极铜中的NiO的比例,进而减少电解过程中镍进入阳极泥中。