多液室环状液压扭振减振器的设计

2021-10-30高鑫郑鹏拱超凡赵路洋

高鑫,郑鹏,拱超凡,赵路洋

(1.北京理工大学机械与车辆学院, 北京 100081;2.吉林大学汽车工程学院,吉林长春 130022)

0 引言

随着国内汽车消费市场的日趋成熟,广大消费者对于汽车的性能要求和期望指标不断提高。经基于大数据统计的车主驾驶体验调查,在汽车起步时,特别是节气门开度较大时车辆会发生明显的整车前后窜动现象;在工况稳定时,会产生轰鸣声。由试验测得,传动系低频率的大幅值扭振发生在低转速区域,高频率的小幅值扭振出现在高转速区域[1]。低转速时的扭振造成整车前后窜动,而高转速时的扭振致使车内产生轰鸣声。

值得一提的是,严重的扭转振动可能影响发动机正常工作,甚至导致发动机轴系的疲劳破坏,常在曲轴自由端加上与轴系相匹配的扭振减振器[2],通过减振器来改变轴系的固有频率,降低扭转振动。由此,文中旨在探寻基于汽车复杂工况下的液压式扭转减振装置的创新设计。

1 减振器模型

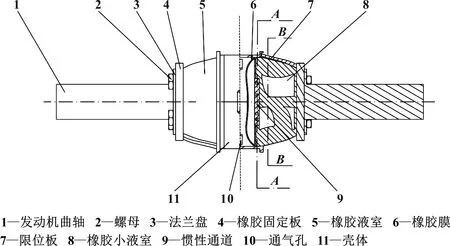

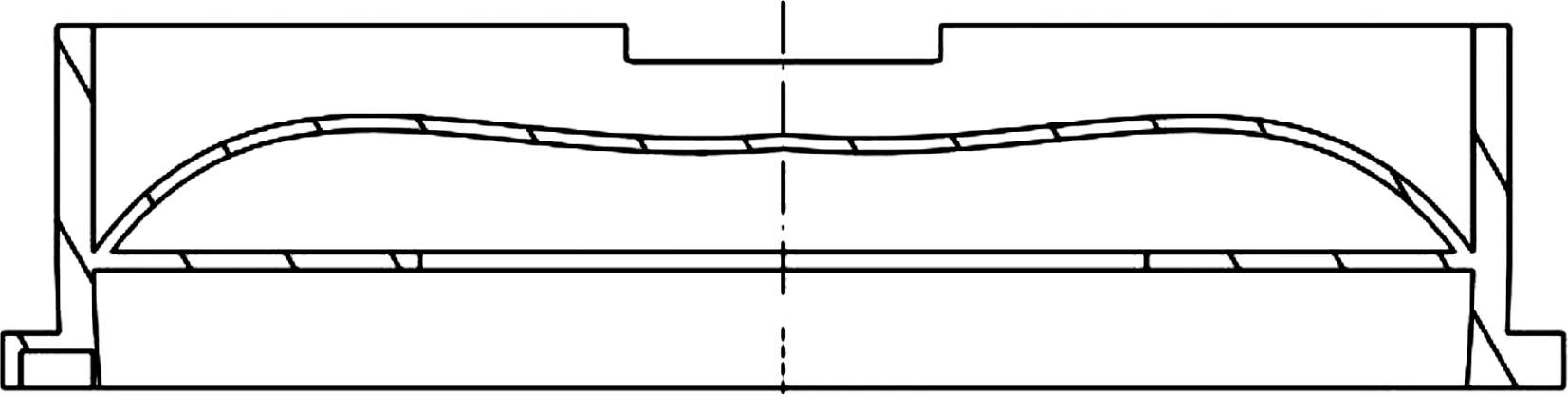

文中通过分析汽车传动系扭振产生的原因、发生频率和幅值分布情况[3],结合液压式减振结构,探寻一种新结构、新方法和新思路来解决汽车传动系复杂扭振工况下的有效减振问题,进一步应用于汽车的传动轴和其他动力传动系统中的减振问题。所设计三维模型如图1所示。

图1 装配图主视局部剖视图

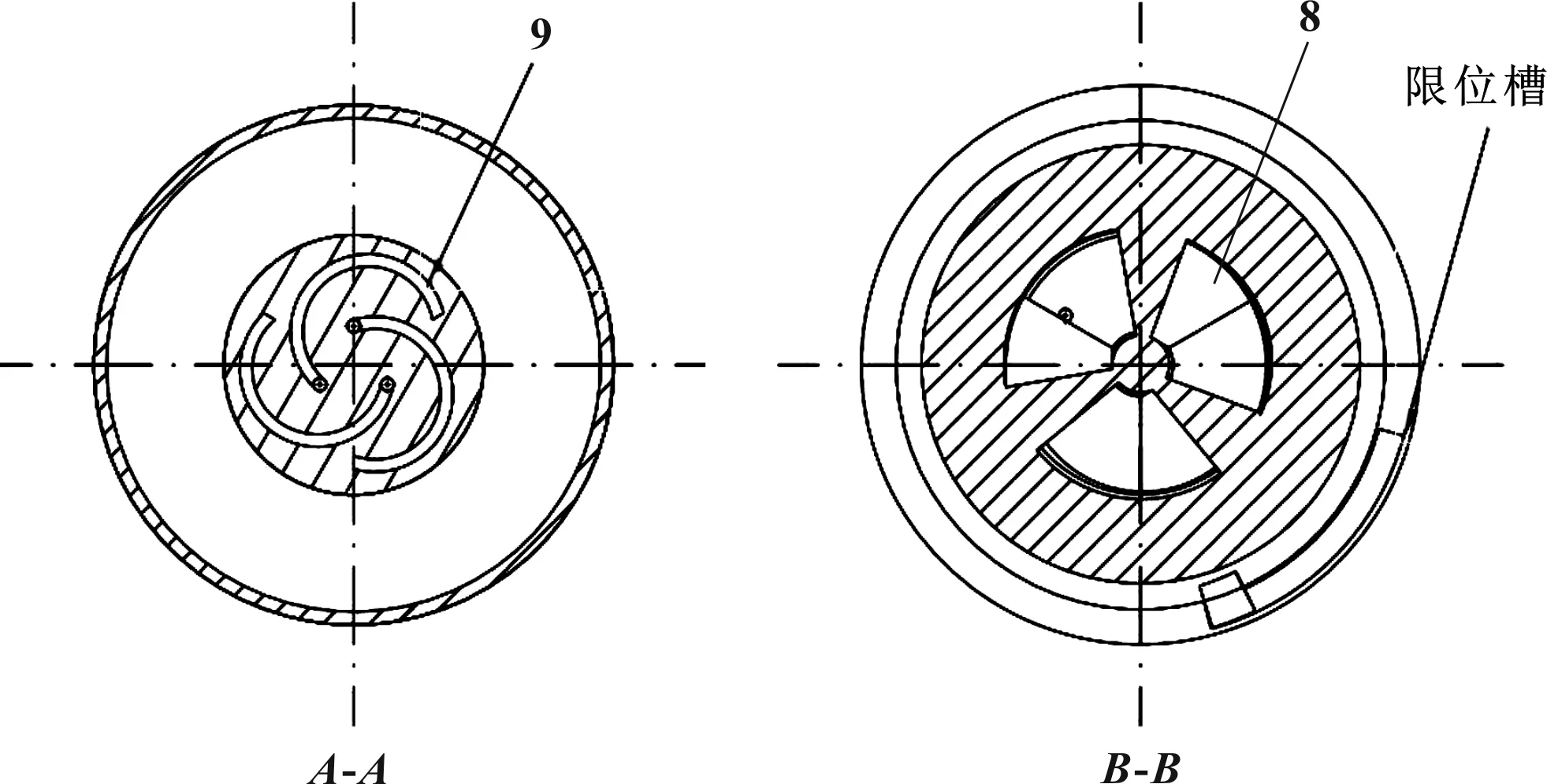

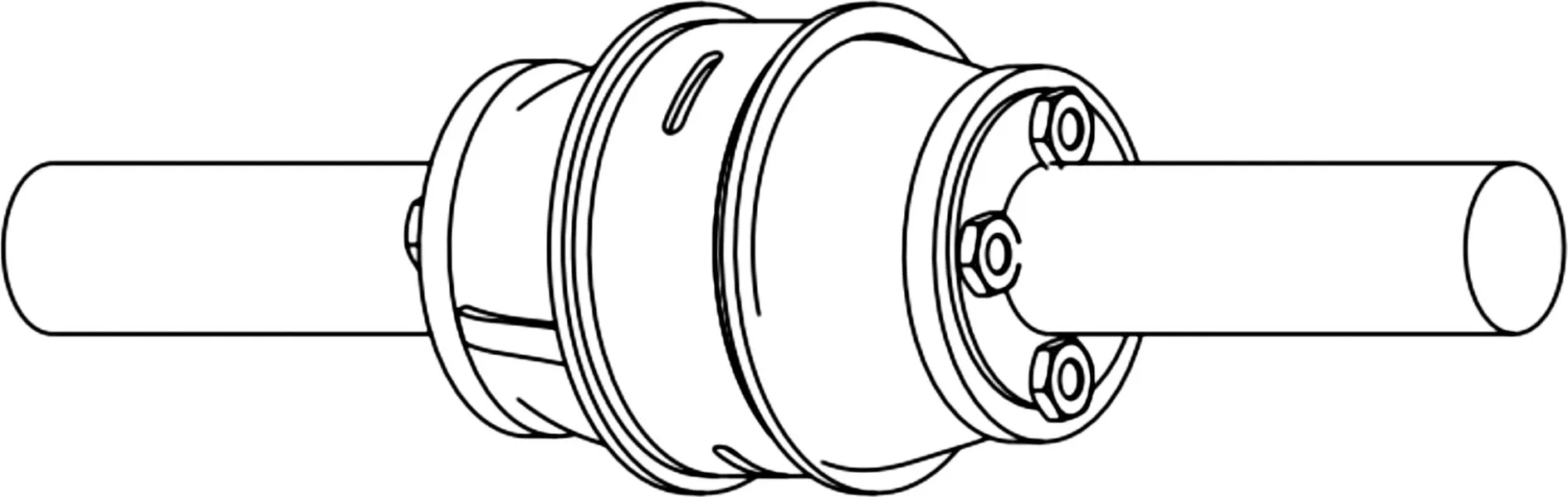

所设计模型的惯性通道9与橡胶小液室8及限位槽的结构如图2所示。其整体轴测图如图3所示。

图2 图1中A-A方向剖视图与B-B方向剖视图

图3 装配图轴测图

2 具体实施方式

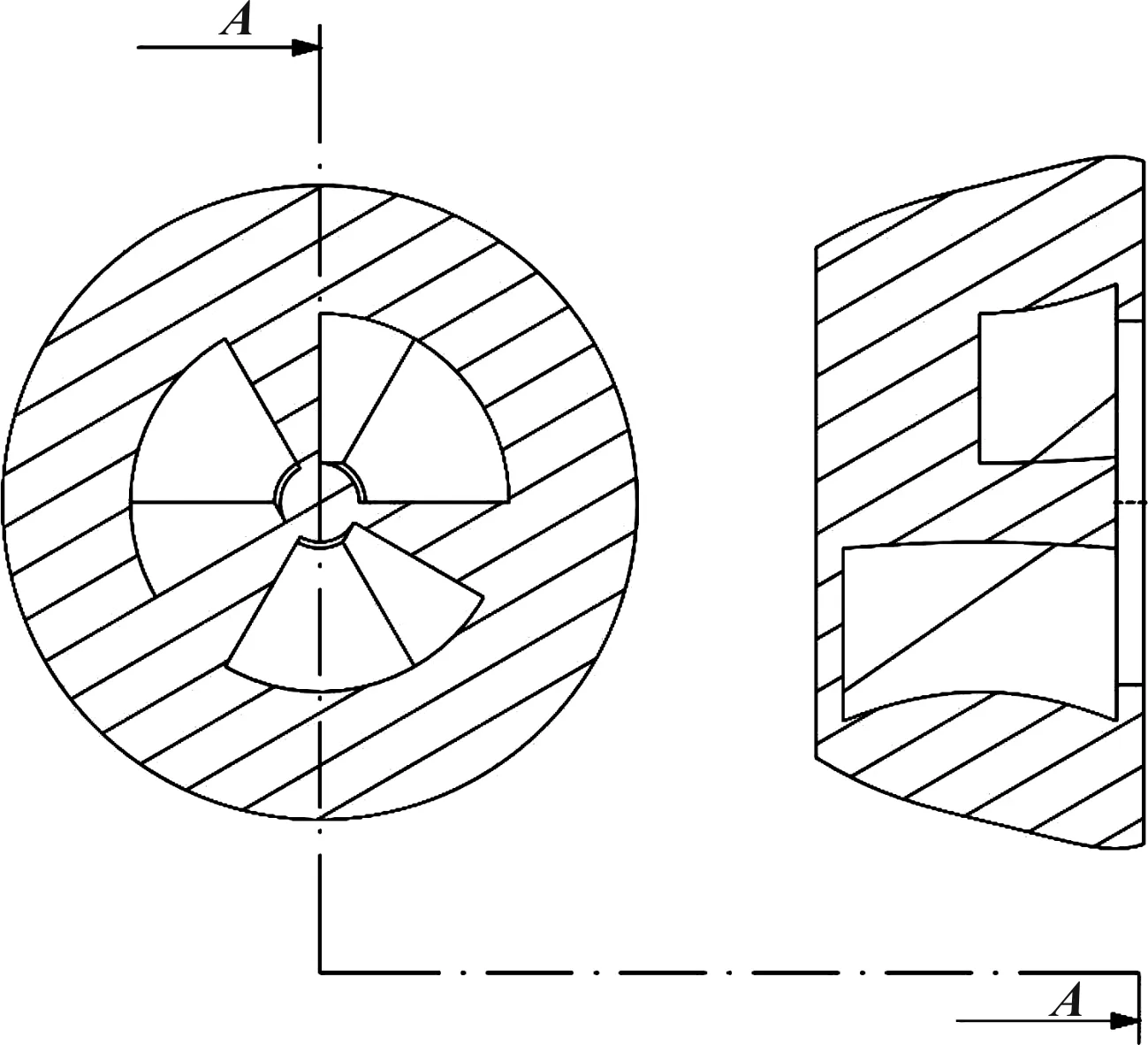

一种多液室环状液压扭振减振器,包括:与左侧发动机曲轴1轴端通过法兰盘3连接的橡胶固定板4,与橡胶固定板4连接的左侧橡胶液室5,与橡胶液室5另一端连接的壳体11,与壳体另一端连接的右侧橡胶液室,与右侧橡胶液室另一端连接的橡胶固定板,橡胶固定板通过法兰盘与右侧发动机曲轴轴端连接。左右两侧橡胶液室5与壳体11连接后的整体,相对壳体11轴向中心面呈镜像对称结构。壳体11两端与左右两侧橡胶液室5之间均设置有惯性通道9,壳体11内设置有与对应侧的惯性通道9连通的两块橡胶膜6。橡胶液室5内部以其回转轴线为轴心,均布设置有多个橡胶小液室8,每个橡胶小液室8均与惯性通道9连通。橡胶固定板4、橡胶液室5、惯性通道9以及壳体11共旋转轴线。橡胶小液室8与惯性通道9及橡胶膜6形成多个流体循环系统,通过液压阻尼通道在有限的空间内大大增加了扭振减振器可调节阻尼的最大范围。橡胶液室和橡胶膜剖视图如图4和图5所示。

图4 橡胶液室剖视图

图5 橡胶膜剖视图

橡胶固定板4为类圆环盘类结构,橡胶固定板4上设置有与法兰盘3螺栓通孔同轴线、同尺寸、同数量、且与橡胶液室5回转轴线平行等距的均匀分布的螺纹孔。法兰盘3和橡胶固定板4上的孔是完全对称分布的,橡胶固定板4通过双头螺柱、螺母2固定在法兰盘3上。

橡胶液室5与橡胶固定板4采用硫化工艺连接,橡胶液室5整体为橡胶填充结构,其内部以回转轴线为轴心,沿周向每隔120°挖去一部分叶片状独立空腔形成橡胶小液室8,每一个橡胶小液室8空间形状类似于螺旋桨叶片,当橡胶扭转时可以更大面积来挤压液体。固定在壳体11端部的惯性通道9上设有与橡胶小液室8形式相同的螺旋桨叶片状通孔。

橡胶小液室8和橡胶膜6内注满液压油,当发动机曲轴1传递动力时,由于两轴的瞬时速度不能保持同步,其产生的差速度会使橡胶液室5发生变形,橡胶固定板4带动橡胶液室5扭转,橡胶小液室8受到挤压变形,液压油从橡胶小液室8进入到惯性通道9内,每一个橡胶小液室8对应连通一个惯性通道9通孔,流体在惯性通道内受到阻尼作用进入到橡胶膜内。当橡胶液室受到低频、大振幅激励时,液体将经过惯性通道在橡胶小液室8与橡胶膜6形成的液室往复流动。当液体流经惯性通道时,由于惯性通道内液柱的运动产生较大的沿程能量损失和惯性通道出、入口处为克服液柱惯性而产生的局部能量损失,减振器将产生大阻尼效应,使振动能量尽快耗散,从而达到衰减振动的目的。当受到高频小振幅激励时,由于惯性通道9内液柱的惯性很大,液体几乎来不及流动,同时,由于橡胶膜在小变形时的低刚度特性,而使得惯性通道内的液体随着橡胶膜一起高速振动,从而降低高频动刚度,消除动态硬化的效果。

减振器所用主要材料为橡胶,利用其常温下高弹态的特性达到减振的设计目的[4]。两侧的橡胶膜6和橡胶固定板4之间主要为橡胶填充(橡胶液室5)。如图9所示,壳体采用金属材料或具有一定刚度的其他材料壳体,壳体11外圆周上均布开设3个通气孔10,3个通气孔位于外圆周轴向中部位置,当受到高频小振幅激励橡胶膜凭借小变形的低刚度特性产生形变时,通过大气压力来平衡橡胶液室内部液体压力,以此来限制橡胶膜6产生过大形变而造成破坏。

橡胶固定板4与壳体之间连接有限位板7,壳体11外端中部开设限位槽,限位板7一端与限位槽连接,另一端连接在橡胶固定板4后端,限位板7为橡胶液室5中橡胶小液室8外的橡胶填充进行扭转时提供扭转轨迹,同时限位槽的弧长对最大扭转角度进行了限制,防止扭转角过大对装置造成不可逆破坏。整个装置设有两块限位板7呈一三象限对称布置,即两块限位板7沿轴向对称的同时沿径向对称分布,以此提高装置整体强度、耐久度。

3 仿真分析

3.1 减振器的力学分析

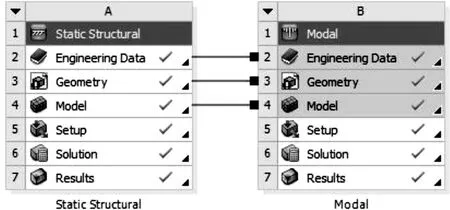

选择ANSYS Workbench的静力强度分析模块Static Structural与模态分析模块Modal,设计界面如图6所示。

图6 力学分析模块与模态分析模块

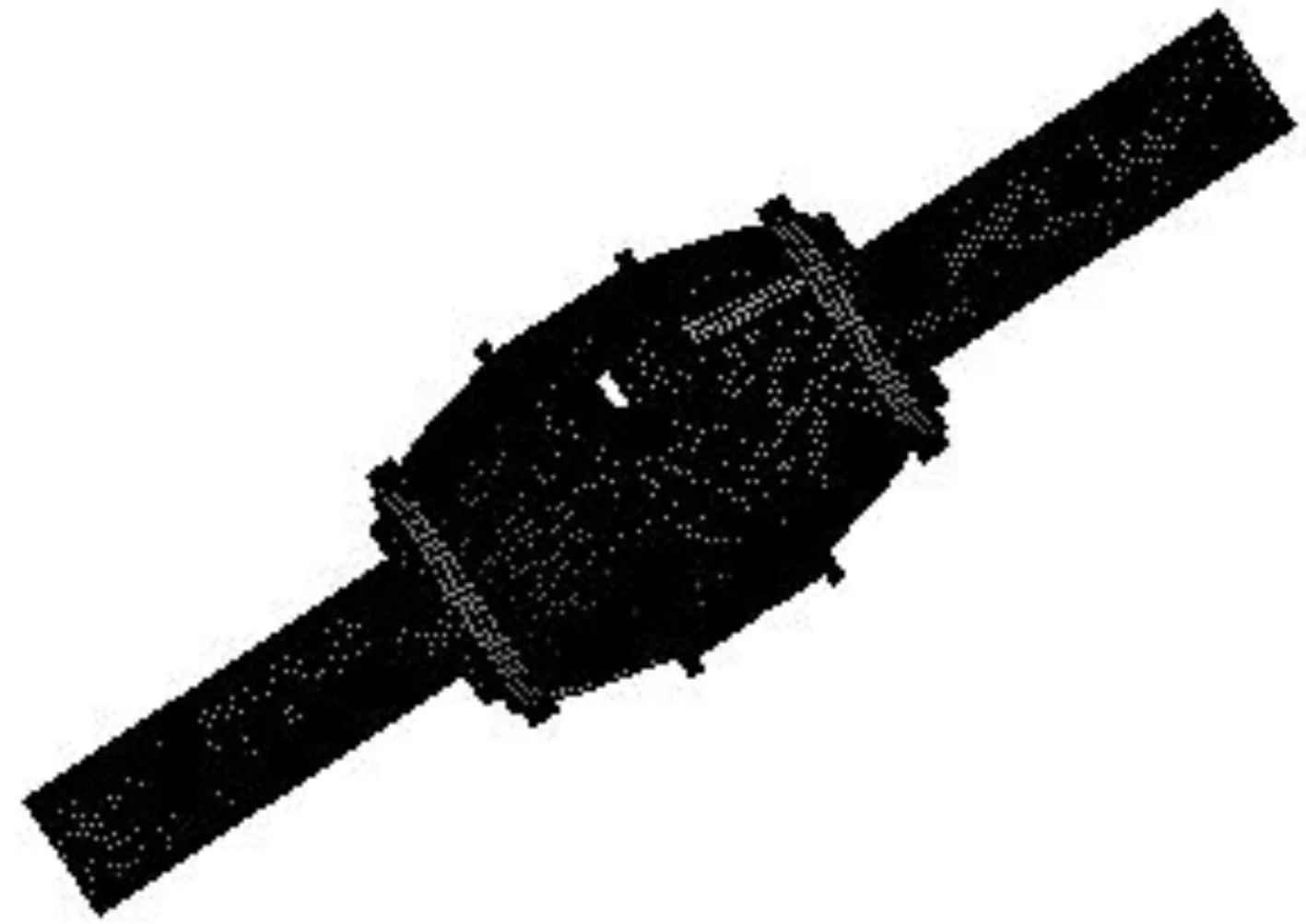

对减振器的几何结构进行简化,对其上的螺栓孔、倒角等细节简化忽略,这些几何特征对所设计减振器的力学特性影响较小[5]。导入该三维结构模型如图7所示。

图7 减振器三维模型

对其进行网格的划分。由于所设计减振器壳体积适中且最薄厚度为4 mm,综合仿真准确性与硬件条件,因此选择网格尺寸大小为4 mm。有限元模型如图8所示。

图8 减振器有限元模型

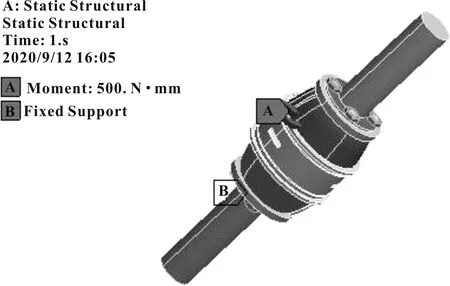

网格划分后进行边界条件加载,扭振减振器主要结构部件承受扭矩,选择加载扭矩模拟,分析其应力应变分布。边界条件加载桥壳如图9所示。

图9 模型加载条件

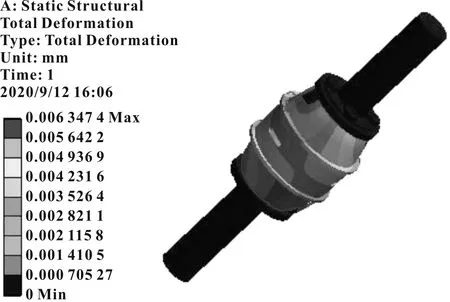

应变结果分布如图10所示。结果表明,与法兰盘相连的局部橡胶的相对变形较为明显,且与另一侧与法兰盘相连的橡胶应变情况呈对角分布,工作区平均应变分布均匀,对称性佳,应变程度满足指标要求。

图10 减振器位移云图

应力分布结果如图11所示。结果表明减振器整体受应力极小,远小于材料屈服强度,工作条件极佳。

图11 减振器等效应力云图

3.2 减振器的模态分析

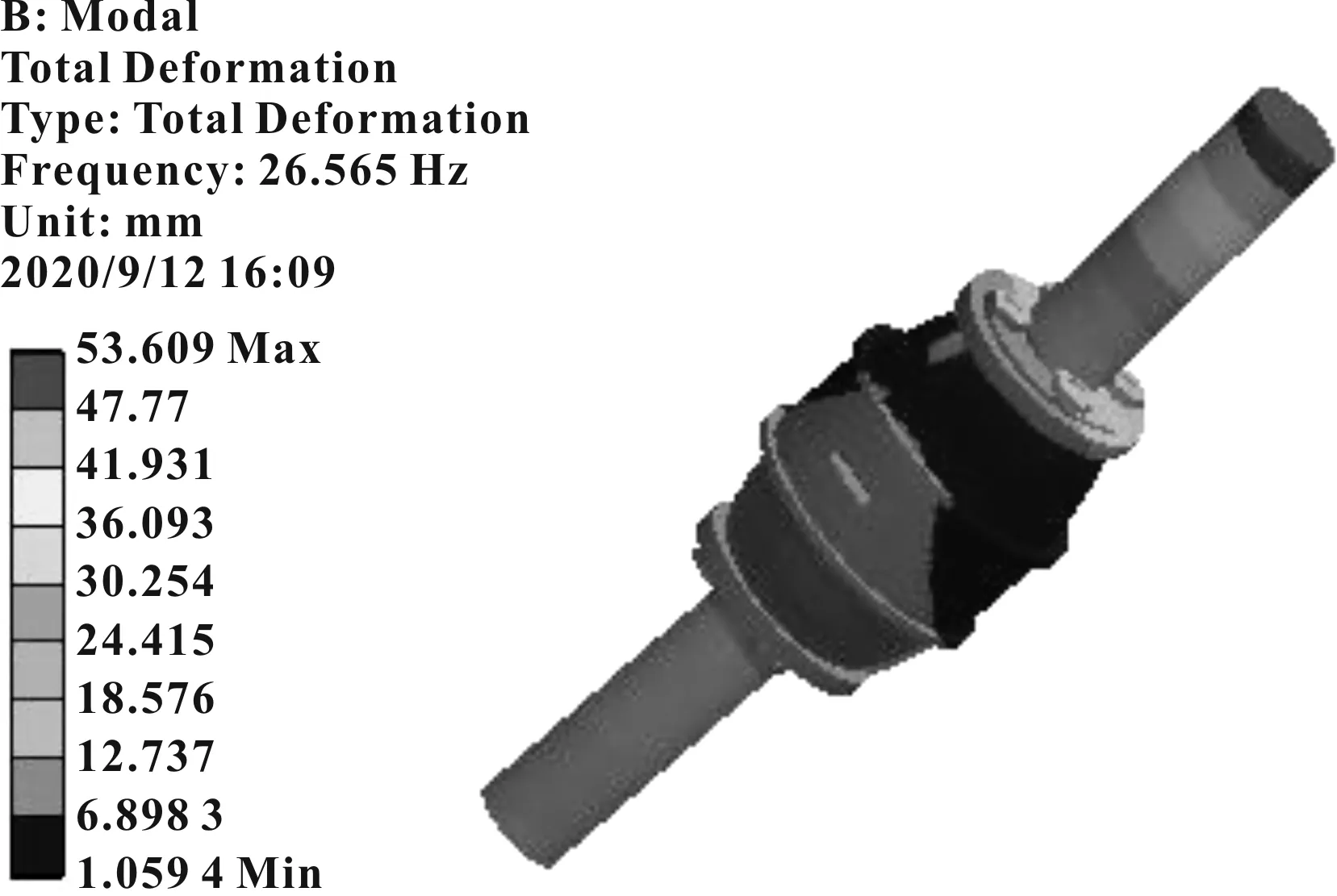

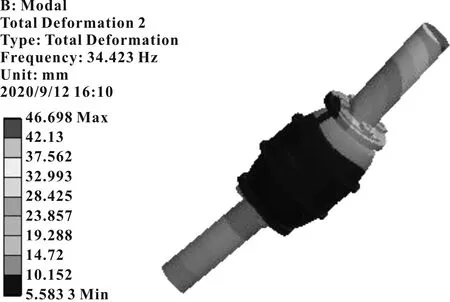

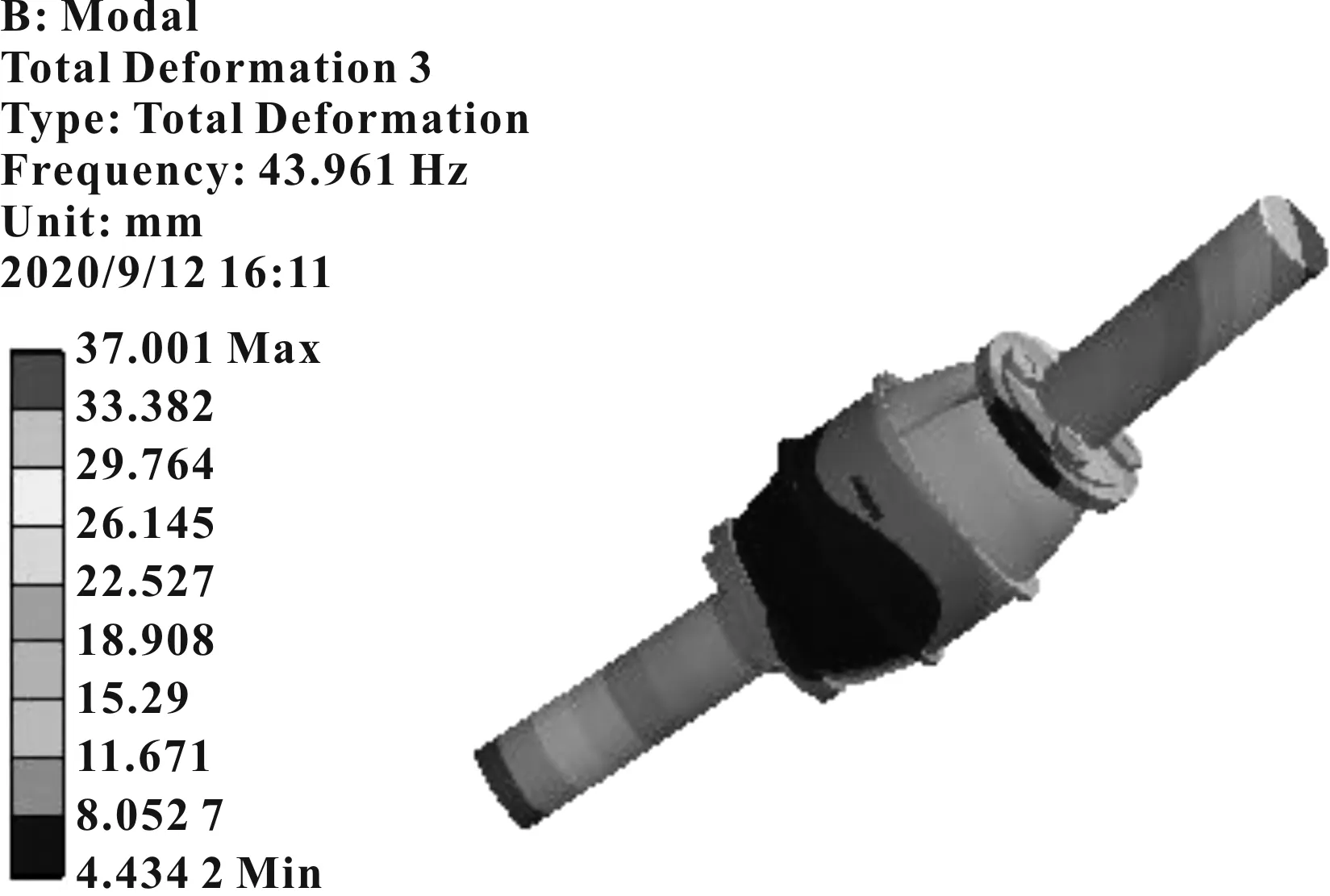

在上文静力学分析模块所建立的减振器有限元模型的基础上,对减振器进行模态仿真,从而得出了所设计减振器模型的各阶振型及其固有频率,并且选取前六阶的振动模型如图12—17所示。

图12 减振器一阶模态振型图

图13 减振器二阶模态振型图

图14 减振器三阶模态振型图

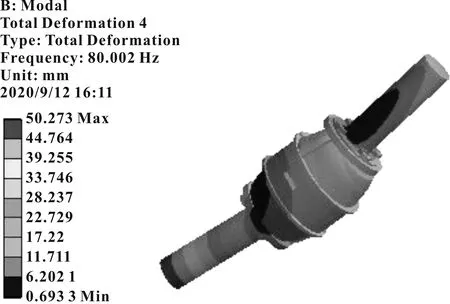

图15 减振器四阶模态振型图

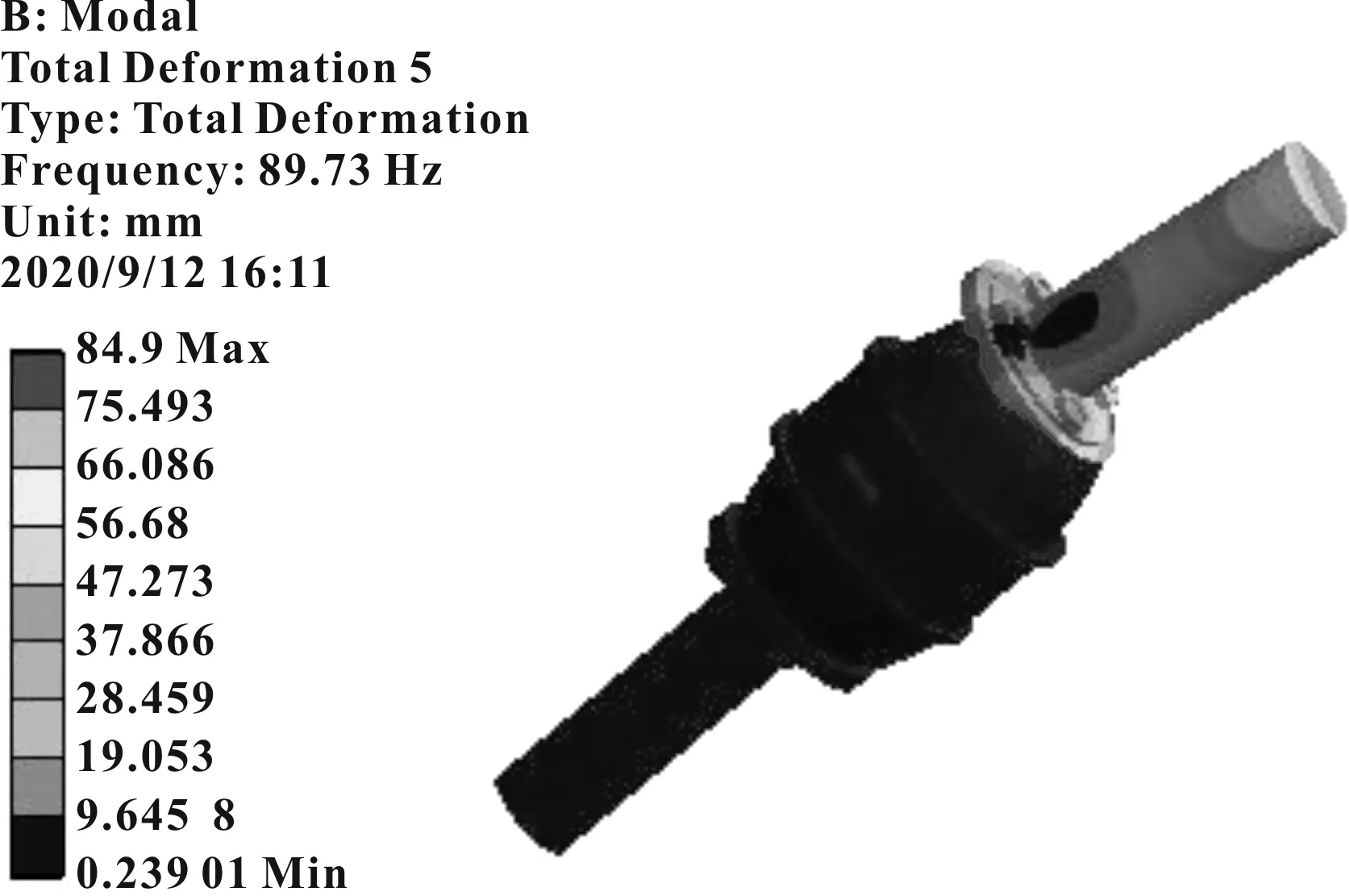

图16 减振器五阶模态振型图

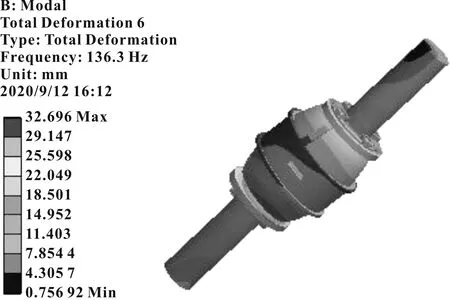

图17 减振器六阶模态振型图

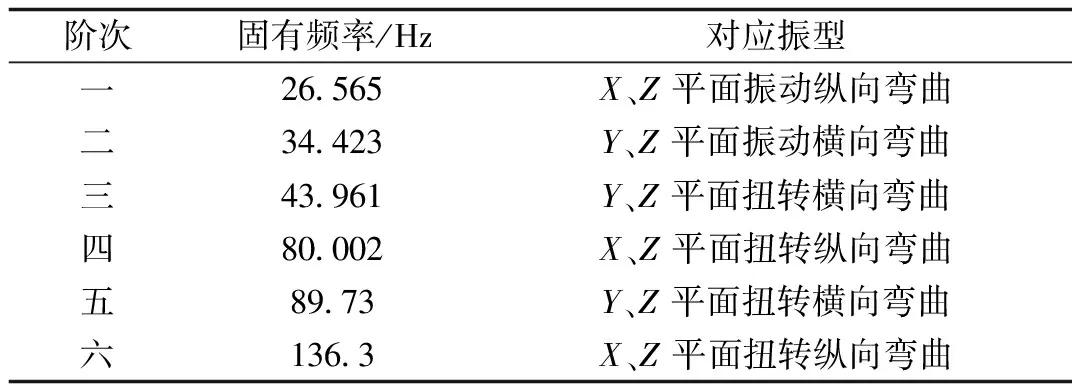

由模态分析图12—17可以得到减振器在自由模态中的固有振动频率及振型,如表1所示。

表1 前六阶频率及其振型

分析仿真结果表明,该结构的六阶振型最为明显,以中部两个惯性通道间的液室扭振为主,前三阶频值基本相同,五阶、六阶频值基本相同,六阶频值最大,在减振器的振动过程中特别显著。

3.3 减振振动分析

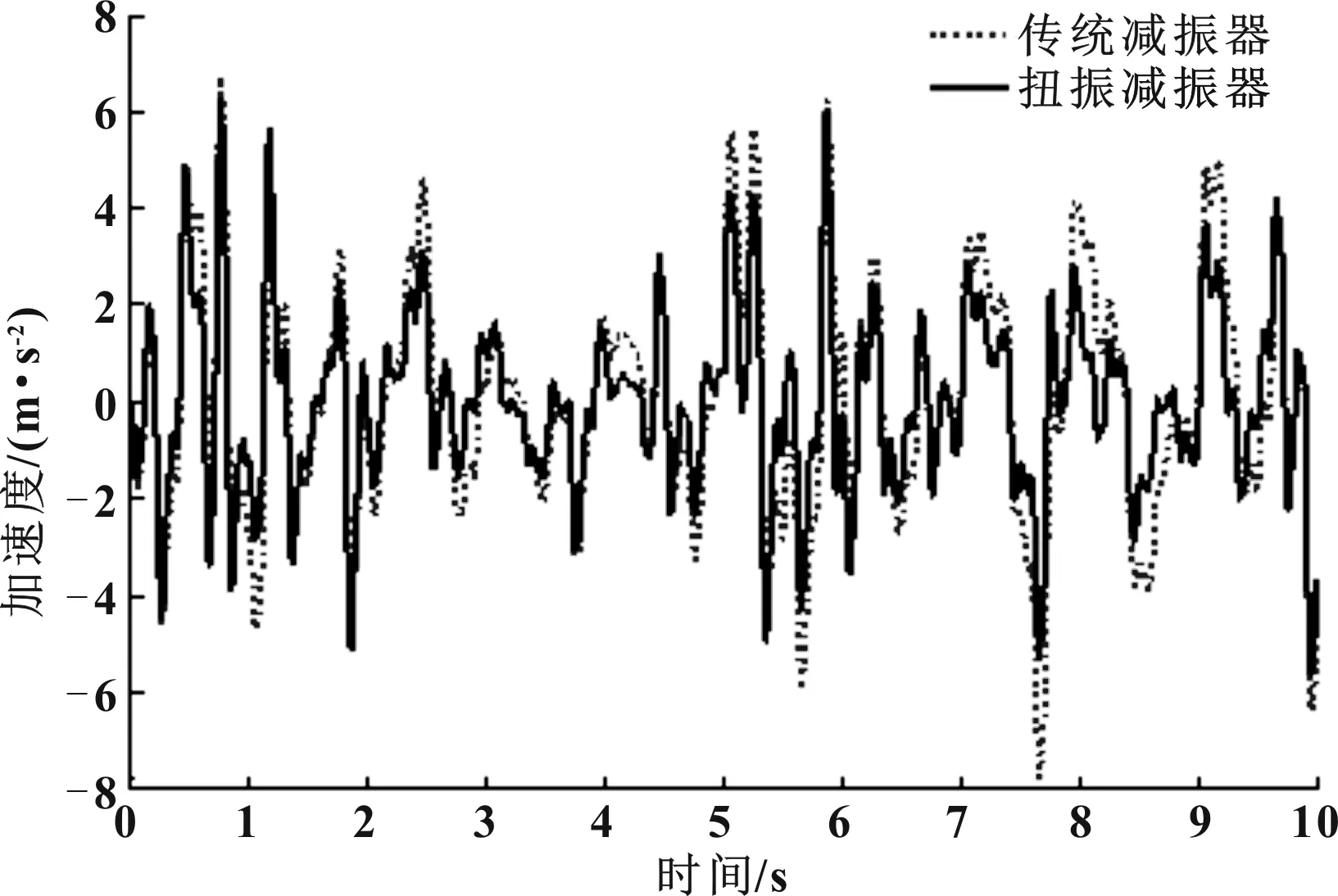

通过采用天棚算法分析对比(图18)可知,扭振减振器相对于传统减振器的簧载质量加速度均方根值上有很大改善,具有减振时间迅速、减振效果好的特点,可以提高车辆的平顺性[6],证明了扭振减振器的有效性和可行性。

图18 簧载质量加速度指标减振对比效果

4 结论

文中提出了一种可满足传动系减振的复杂工况下的要求,当受到高频小振幅激励时,液体因为惯性几乎来不及流动,利用橡胶膜低刚度特性使解释通道内的液体随着橡胶膜一起高速振动,从而消除动态硬化。当受到低频大振幅激励时,液体流经惯性通道时,由于惯性通道内产生较大的沿程能量损失和出、入口处为克服液柱惯性而产生的局部能量损失,减振器将产生大阻尼效应,使振动能量尽快耗散,从而有效衰减振动。

所设计减振器整体受到的应力远小于材料屈服强度,工作条件极佳。相对于传统橡胶减振器减振效果有显著的改善,证明多液室液压环状扭振减振器的可行性和有效性。

下一步通过实车实验改变橡胶液室的个数、空间大小以及对应的惯性通道口的宽度等参数调节阻尼液室内部阻尼力的大小,优化所设计结构。