基于载荷谱和CAE的减振器支架优化设计

2021-03-04王海艳申东月WangWeiWangHaiyanYangKaiShenDongyue

王 伟,王海艳,杨 凱,申东月Wang Wei,Wang Haiyan,Yang Kai,Shen Dongyue

基于载荷谱和CAE的减振器支架优化设计

王 伟,王海艳,杨 凱,申东月

Wang Wei,Wang Haiyan,Yang Kai,Shen Dongyue

(一汽解放商用车开发院轻型车开发部,吉林 长春 130011)

针对轻型载货车用减振器支架频繁发生断裂问题,利用Matlab软件开发减振器支架载荷谱提取程序,基于实际载荷谱输入,应用CAE分析方法进行减振器支架静强度和疲劳强度分析,发现危险位置与实际断裂位置吻合。利用上述方法进一步完成减振器支架优化设计,通过了整车可靠性试验验证,为判断减振器支架结构强度是否合格提供了有效的依据,并使减振器支架减重30%,实现了优化设计的目的。

Matlab;载荷谱;CAE;减振器支架;优化设计

0 引 言

减振系统是汽车底盘的重要组成部分,减振系统失效会导致汽车振动加剧,降低汽车乘坐舒适性,甚至导致车上货物损坏[1];因此在保证减振系统正常工作的前提下进一步优化设计目标值得研究。

针对故障频率高的某轻型载货车减振系统进行研究,通过对该车型道路试验过程反馈的质量问题统计,发现减振器支架断裂是引起减振系统失效的主要原因,占故障总数3/4,减振器支架断裂位置如图1所示。

图1 减振器支架断裂位置

因此,对减振器支架进行可靠性设计研究是降低该车型减振系统故障率的有效方案。

1 确定边界条件

减振器支架主要起固定减振器的作用,承受着减振器的阻尼力,其任意时刻的受力表现为

=-×(1)

式中:为减振器支架受力;为减振器阻尼系数;为减振器振动速度[2]。

减振器阻尼系数是减振器的固有属性,可以通过减振器台架试验获得;减振器振动速度受载荷、车速、路况等因素影响不断变化,需要通过实车测量才能获得。道路试验是目前各大整车企业进行汽车零部件可靠性评估的重要手段,利用道路试验数据获得减振器的振动速度,完成减振器支架边界条件的准确定义。

1.1 试验数据采集

在试验场进行典型路面位移信号采集,安装2个位移传感器,传感器的安装位置分别位于轻型载货车左右侧前悬架处。满载试验样车在石块路、砂石路、卵石路、鱼鳞坑路、搓板路、比利时路进行3圈位移信号采集,对采集后的数据进行重采样、滤波、去尖峰值等一系列处理,得到左右侧减振器位移信号,如图2所示。

图2 左、右侧减振器位移信号

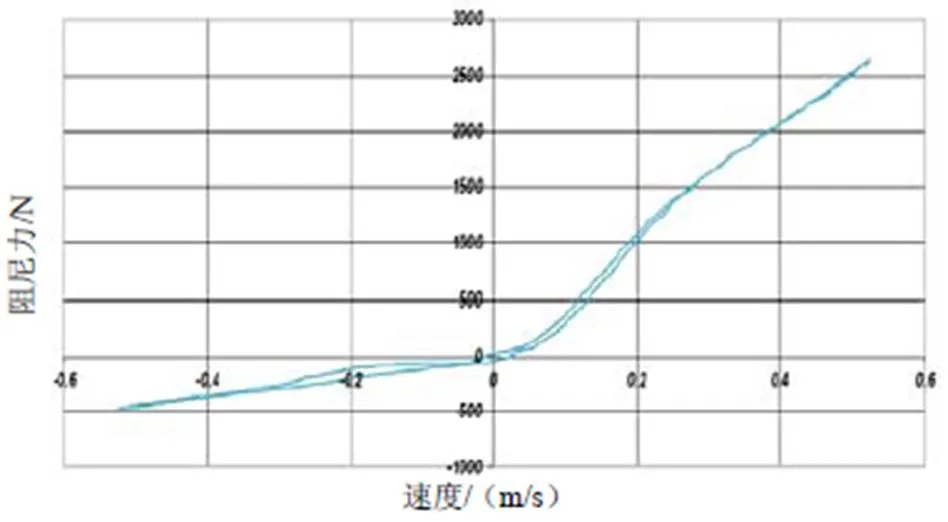

道路试验前,对轻型载货车用减振器进行台架试验,得到减振器速度特性曲线,如图3所示,可以获得减振器任意速度的阻尼系数。

图3 减振器速度特性曲线

1.2 提取载荷谱

利用Matlab软件开发减振器支架载荷谱提取程序[3],如图4所示。

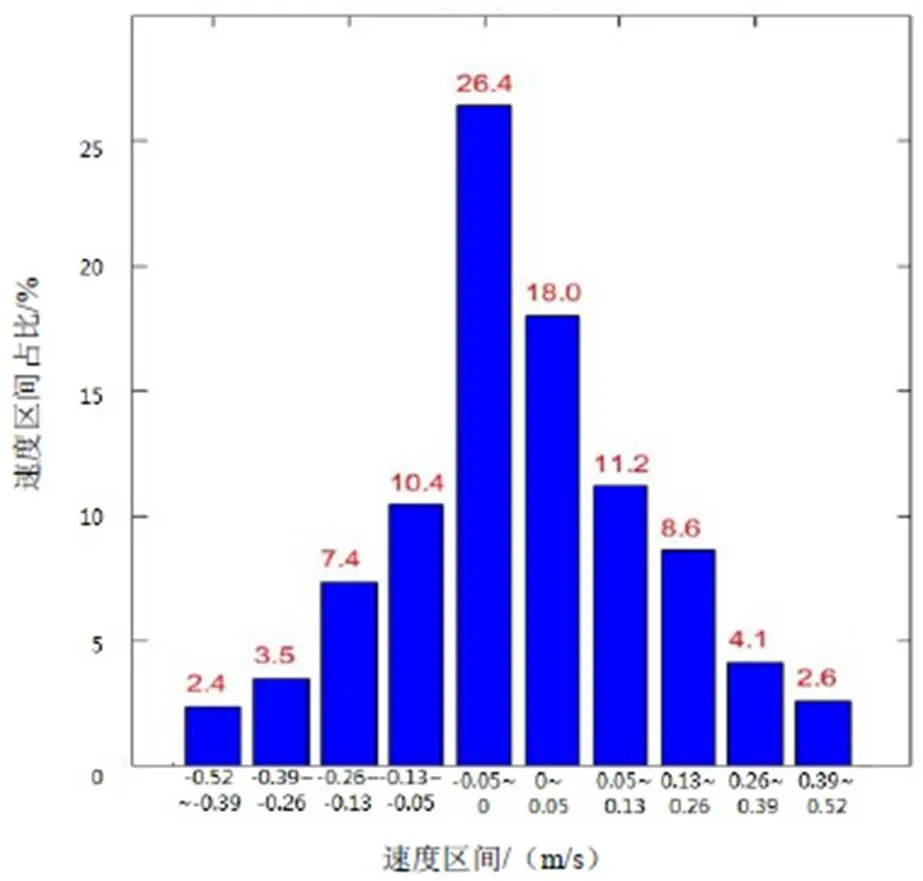

将道路试验得到的减振器位移数据和台架试验得到的减振器速度特性数据加载到程序中,程序利用台架试验数据计算减振器阻尼系数,并与道路试验中的减振器位移数据耦合,完成减振器在道路试验中的速度区间占比分析,统计结果如图5所示。

图4 减振器支架载荷谱提取程序

图5 减振器速度区间占比

从图5可以看出,道路试验过程中,减振器工作在-0.39~0.39 m/s区间比例约为90%,表明减振器主要工作在低速区,减振器支架可能因静强度不合格导致失效。

程序计算输出的减振器最大复原阻力和最大压缩阻力用于减振器支架静强度分析,程序计算出的道路试验载荷谱(workbench_dataload.dat)如图6所示,用于减振器支架疲劳强度分析。

图6 减振器支架道路试验载荷谱

2 CAE分析

减振器支架受力结构有限元模型如图7所示,减振器支架材料为QT450-10,弹性模量为1.69Í105MPa,泊松比为0.275,密度为7.06Í103kg/m3,屈服强度为310 MPa,车架材料为355L,减振器销材料为45钢,调质处理,减振器(未画出)安装于减振器销轴上,减振器连接环轴线与减振器销轴线重合。

图7 减振器支架CAE模型

2.1 静强度分析

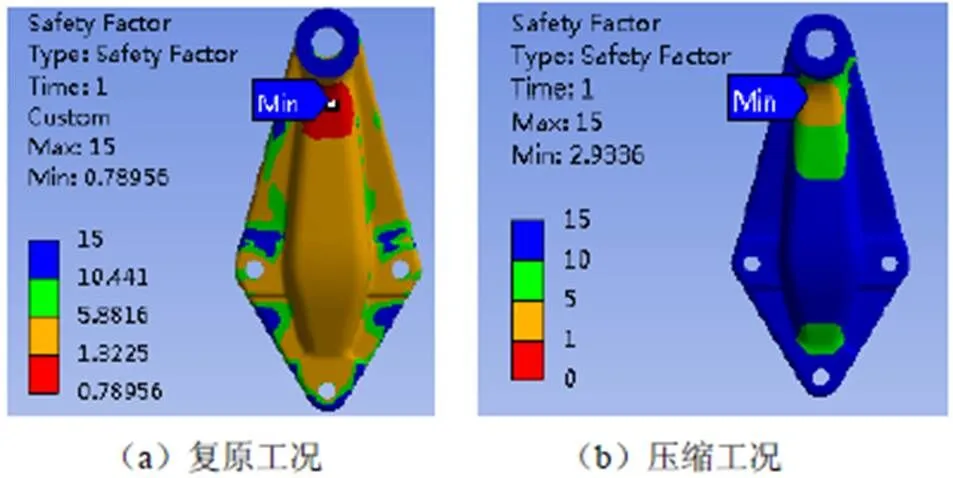

依据减振器阻尼特性,减振器支架静强度计算涉及复原工况和压缩工况,复原工况指减振器拉伸过程中,减振器支架的受力情况;压缩工况指减振器压缩过程中,减振器支架的受力情况。通过对比左右两侧道路试验数据结果,确定复原工况的计算载荷为-12 296.6 N(向上为正),压缩工况的计算载荷为2 291.69 N。

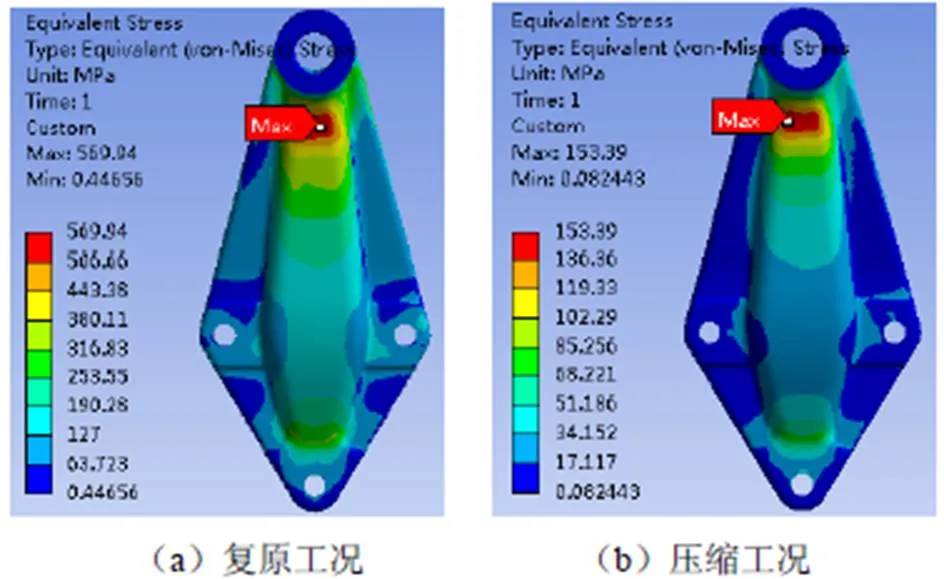

利用Workbench进行减振器支架静强度分析,应力云图如图8所示,安全系数如图9所示。

图8 减振器支架应力云图

图9 减振器支架静安全系数

从图8、图9可以看出,减振器支架断裂发生在复原工况,出现的最大等效应力为569.94 MPa,最小静安全系数为0.79,危险位置与实际失效位置相符合,且整个支架存在明显的应力集中。

2.2 疲劳强度分析

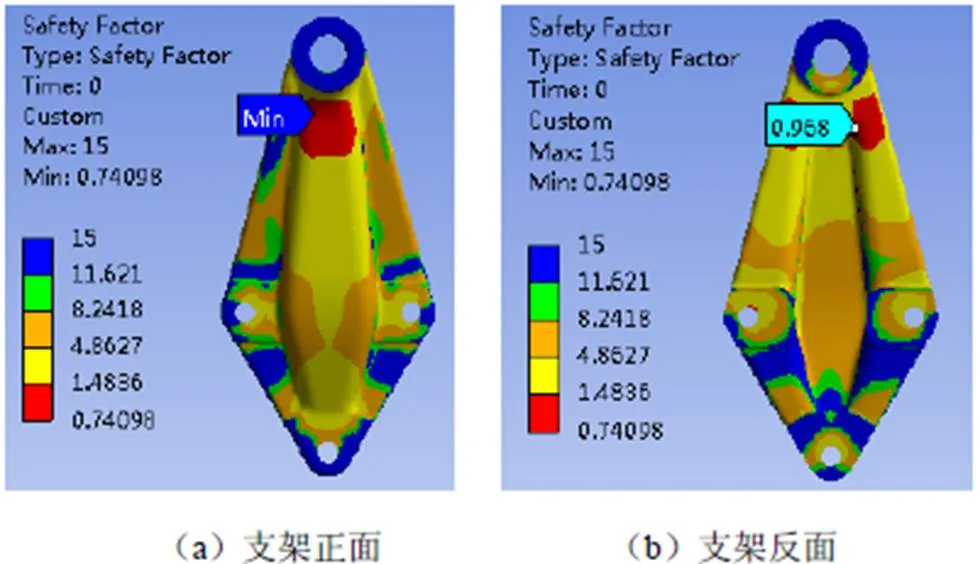

将前文输出的减振器支架道路试验载荷谱workbench_dataload.dat作为随机载荷数据,加载到Workbench疲劳分析模块Fatigue Tool中,进行减振器支架道路试验的疲劳强度分析[4],安全系数如图10所示。

图10 减振器支架道路试验疲劳安全系数

从图10可以看出,减振器支架最小疲劳安全系数为0.74,危险位置与实际失效位置相符。

静强度分析和疲劳强度分析均表明减振器支架存在严重失效风险,需要对危险位置进行加强改进设计。同时,减振器支架失效问题分析过程证明了基于道路试验载荷谱数据进行减振器支架结构强度分析的可行性。

3 减振器支架优化设计

受装配、安装空间等因素影响,减振器支架的外形结构很难进行较大改变;因此,材料改用QT600-5,其弹性模量为1.74Í105MPa,泊松比为0.275,密度为7.06Í103kg/m3,强度为370 MPa;减振器支架壁厚采用变厚度设计,对最危险的位置进行加强,对安全位置进行优化,进一步减少重量。

3.1 静强度分析

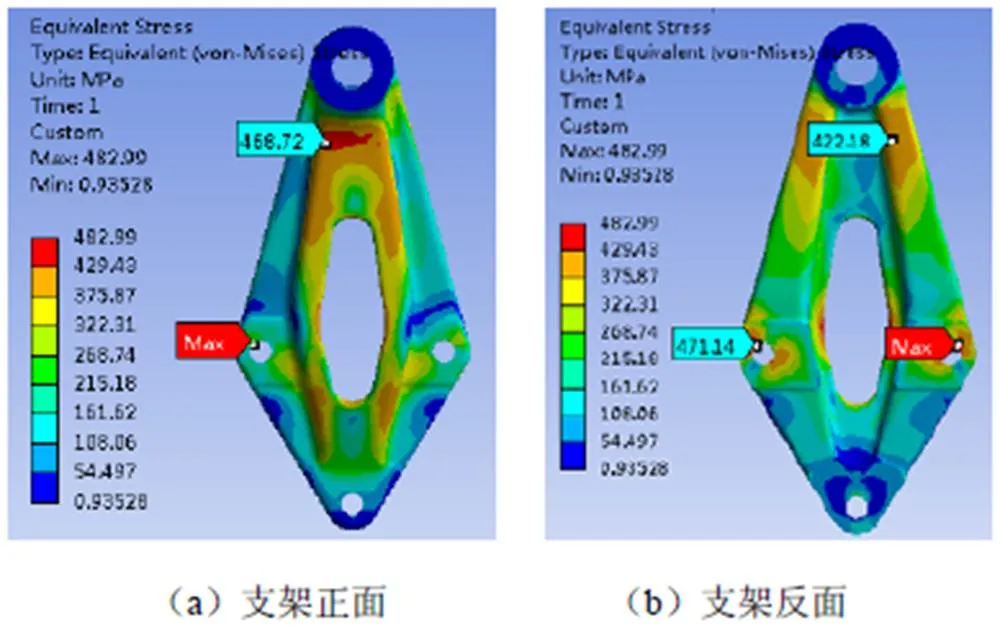

采用上述同样的方法对优化后的减振器支架进行复原工况静强度分析,应力云图如图11所示,安全系数如图12所示。

图11 优化后复原工况静强度应力云图

从图11、图12可以看出,原危险位置的最大等效应力降至468.72 MPa,静安全系数提升至1.29,左侧铆钉连接处出现静安全系数最小值1.24;因此,优化后的减振器支架满足静强度设计要求(≥1.2)。

3.2 疲劳强度分析

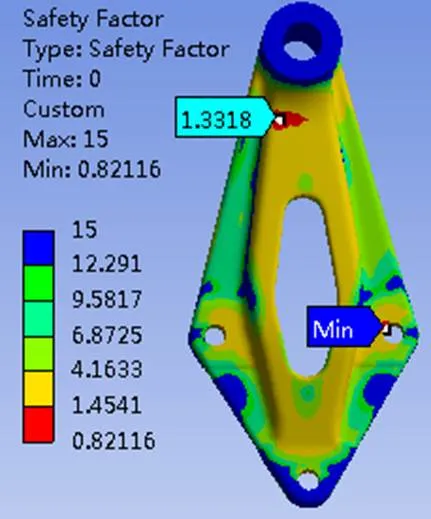

采用上述方法对优化后的减振器支架进行疲劳强度分析,疲劳安全系数如图13所示。

图12 优化后复原工况静强度安全系数

图13 优化后疲劳安全系数

从图13可以看出,原危险位置处的疲劳安全系数提升至1.33,右侧铆钉连接处出现疲劳安全系数最小值0.82,这与CAE模型中减振器支架与铆钉的连接关系定义等因素有关,在试验或用户使用过程中该位置并没有出现失效问题;因此,优化后的减振器支架满足疲劳强度设计要求(≥1.2)。

3.3 试验验证

优化后的减振器支架装配在12辆试验车上,全部通过了试验场的道路试验验证,量产后用户的使用状态良好,减振器支架优化前后对比如图14所示,优化后的减振器支架降重30%,实现了轻量化。减振器支架失效问题分析和解决进一步证明了基于载荷谱进行减振器支架结构强度分析的可行性和正确性。

图14 减振器支架优化前后对比

4 结束语

针对轻型载货车用减振器支架断裂问题,利用Matlab软件开发了减振器支架载荷谱提取程序,基于实际载荷的边界条件输入,完成了减振器支架结构强度分析,结果与实际相符合。利用上述方法,进一步完成减振器支架优化设计,实现降重30%,并通过了整车道路试验验证,证明了基于道路试验载荷谱数据进行减振器支架结构强度分析的可行性和正确性,为判断减振器支架结构强度是否合格提供了有效依据,实现了减振器支架应力均匀分布和轻量化,达到了优化设计的目的。

[1]日本自动车技术会.汽车设计手册5:底盘设计篇[M]. 北京:北京理工大学出版社,2010.

[2]王望予.汽车设计:第4版[M]. 北京:机械工业出版社,2004.

[3]苏金明,阮沈勇. MATLAB实用教程[M]. 北京:电子工业出版社,2005.

[4]刘德刚,侯卫星,王凤洲,等.基于有限元技术的构件疲劳寿命计算[J].铁道学报,2004,2(26):47-51.

2020-09-08

U463.33+5

A

10.14175/j.issn.1002-4581.2021.01.010

1002-4581(2021)01-0045-04