由齿轮边频引起的驱动后桥噪声分析

2021-10-30尧舜奇徐国祥徐勇江晃

尧舜奇,徐国祥,徐勇,江晃

(江西江铃底盘股份有限公司,江西抚州 344000)

0 引言

驱动后桥作为汽车传动系统的最后一个环节,对整车的噪声贡献占比较大。驱动后桥的振动噪声主要由其内的齿轮和轴承等旋转件引起。齿轮噪声根源主要是由主减速器主、被动齿轮在运转时产生的冲击和振动引起。一般的驱动桥齿轮噪声表现为点响、啸叫,主要是齿轮啮合阶次及其倍频阶次为主,边频带较少[1-2]。若齿轮系统存在轴不对中或者齿轮本身偏心,通常会导致轴系径向振动加大,从而产生齿轮的啮合频率调制现象,即以啮合频率为中心、轴系转频为间隔的边频带[3]。

本文作者通过整车客观测试与阶次分析,识别出边频带问题,再通过理论计算找出边频阶次故障源。

1 故障现象介绍

某MPV轻客车型驱动后桥整车驾评时存在空挡滑行“隆隆”声,声音集中在速度段 80~90 km/h。由于空挡滑行时,背景噪声较低,齿轮噪声较为明显。为及时锁定故障源头,支持整改,针对故障车辆进行整车客观测试,利用阶次分析方法,同时结合主观驾评,对故障现象进行分析,锁定故障源头。

2 阶次分析原理

当一个部件处于旋状态时,它会产生一定幅值的响应(如振动、噪声等)。这个响应程度会随着转速的变化而发生变化。阶次则是旋转部件每旋转一圈响应发生的次数。

对于旋转机械的振动噪声,阶次分析非常有帮助。这是因为系统产生的响应大多数情况下都与特定的阶次(当然还有共振频率产生的响应)相关,在特定的阶次上会出现相应的响应。系统的每一个部件(齿轮、轴、活塞等)对系统的振动噪声总量级(Overall level)都有贡献。阶次分析帮助确定每一个独立部件对总量级有多大的贡献。

3 故障识别

3.1 整车客观测试

为识别故障,对整车进行噪声、振动客观测试。使用西门子LMS测试设备,在驾驶员左耳位置布置声音采集器,在驱动后桥减速器壳体、后桥桥管、后桥壳盖上布置三向振动加速度传感器,分别如图1—3所示。

图1 驾驶员左耳噪声测试

图2 后桥减速器壳体振动测试

图3 后桥桥管和壳盖振动测试

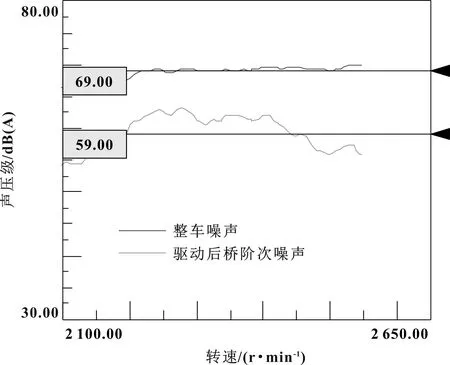

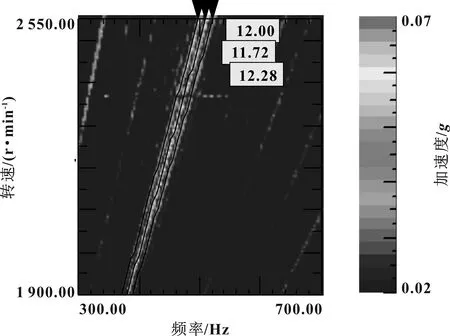

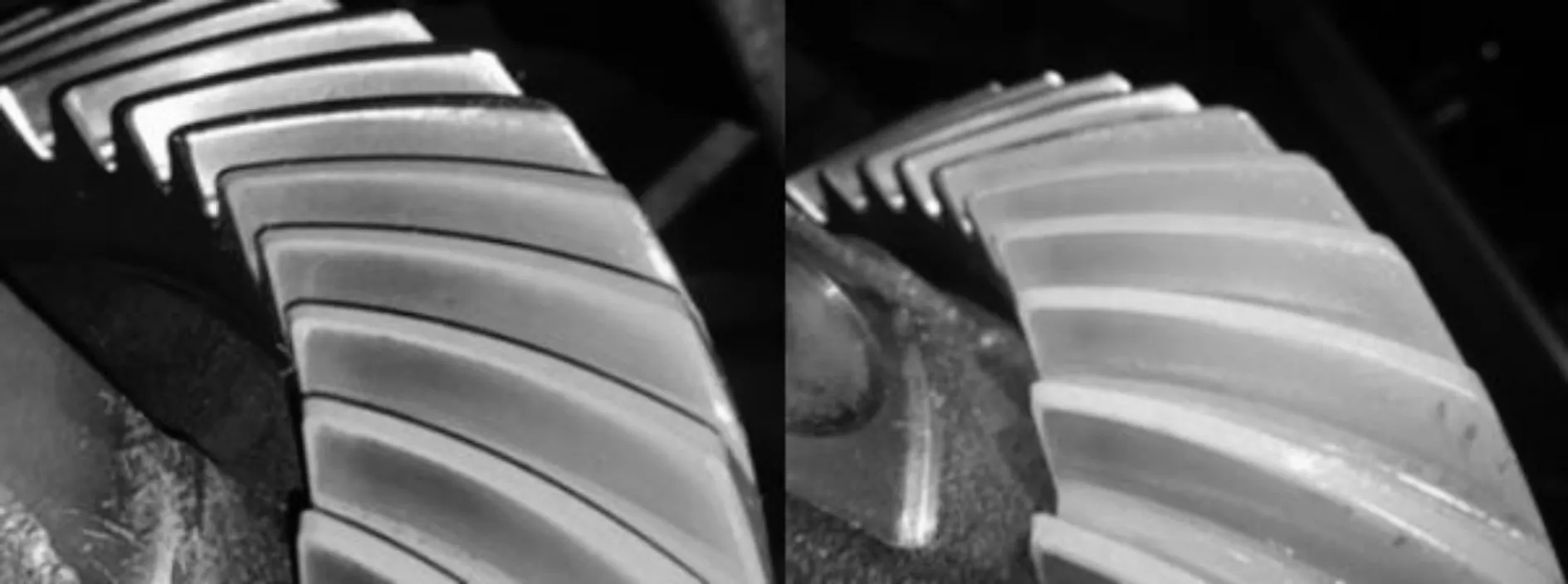

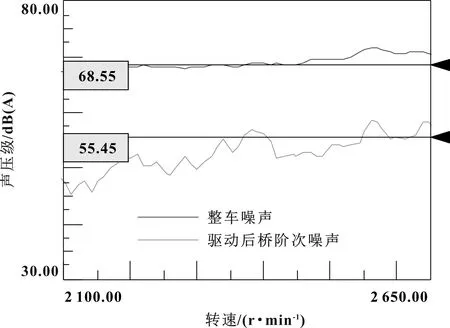

提取驱动后桥阶次噪声与整车噪声对比(图4),发现2 200~2 450 r/min区间后桥阶次噪声对整车噪声贡献较大,与整车抱怨区间吻合。从后桥减速器壳体振动瀑布图(图5)可清晰看出,除后桥主阶次12阶外,11.72、12.28阶均存在振动幅值偏高的现象,确定为边频问题,边频阶次约为±0.28。再通过声音瀑布图(图6),同样发现除后桥主阶次12阶外,11.72、12.28阶声音大的情况,与减速器壳体振动测试结果完全吻合。综上分析,确定故障模式为边频振动。

图4 后桥阶次噪声与整车噪声对比

图5 后桥减速器壳体振动瀑布图

3.2 台架复测

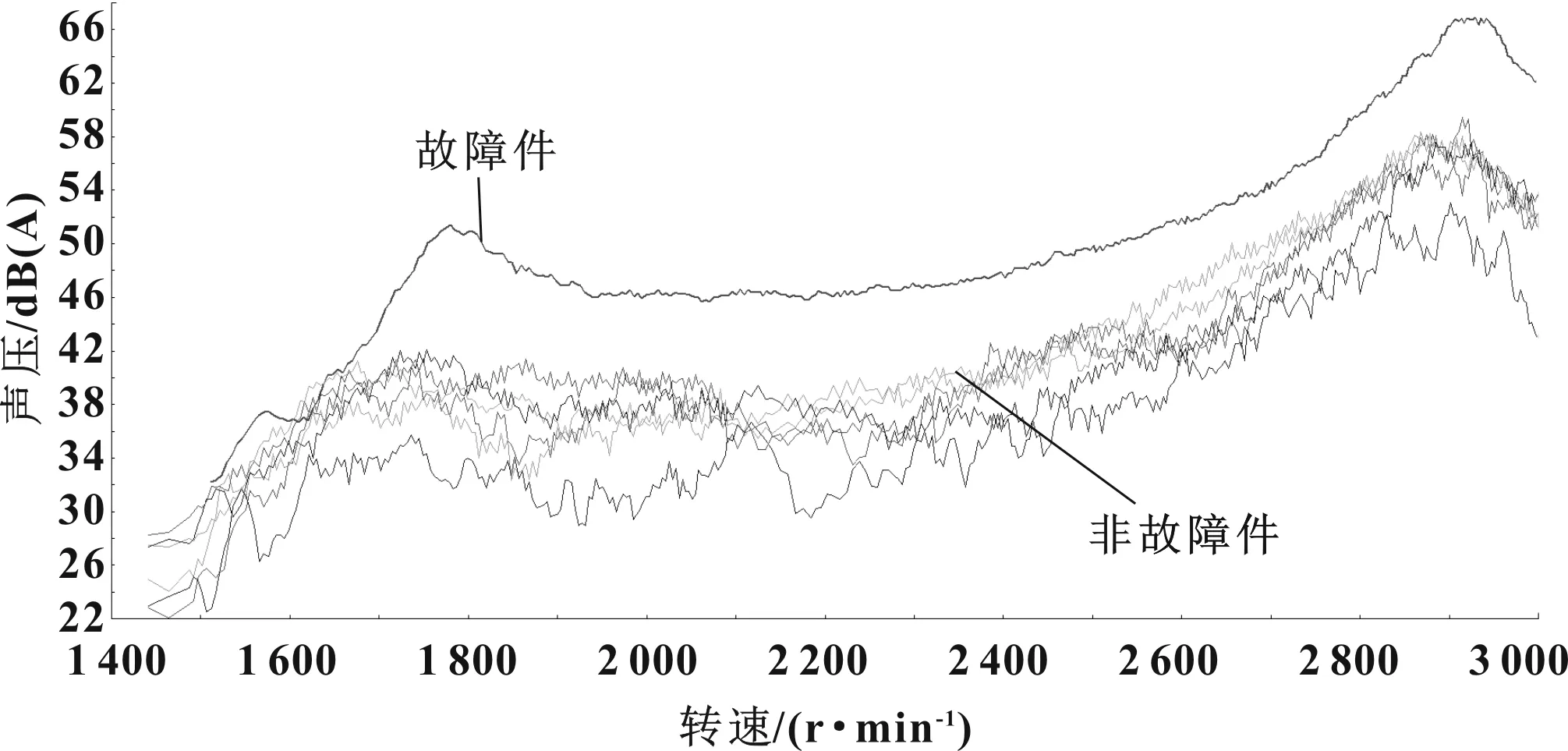

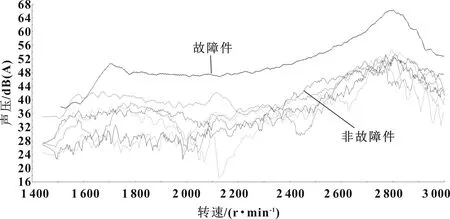

将故障后桥返回EOL驱动桥NVH台架进行测试,提取11.75以及12.25阶次(由于台架阶次的带宽为0.125限制)动态扭矩测试曲线与非故障件对比。发现在11.75阶,故障件比其他非故障件高8 dB以上(图7),在12.25阶,故障件比其他非故障件高12 dB以上(图8),差异非常明显。

图7 故障件与非故障件11.75阶测试曲线对比

图8 故障件与非故障件12.25阶测试曲线对比

4 边频阶次计算

4.1 齿轮的边频带

齿轮传动结构的边频带多以齿轮啮合频率的谐频为载波频率,齿轮的转频或倍频作为调制频率。边频带的出现是由于在一个啮合周期内时变的啮合刚度的变化引起的参数化自激励:齿轮啮合不精确,载荷和转速不均匀。齿轮自身偏心、几何误差和装配误差易引起载波信号的幅值变化,出现幅值调制现象。

在齿轮故障诊断中,故障信号对某一特征信号的调制作用,在其频谱图上产生边频带。这些边频带是以齿轮的啮合频率为中心,以轴的旋转频率为间隔的边频带。

4.2 边频带计算

主动齿轮的边频阶次[4]计算公式为

1998年Coonrad等[14]根据对脊柱正位全长X线片上顶椎的具体位置及数目、侧弯之间的柔韧性差异分析了2000例特发性脊柱侧凸,分为21类,虽然分型比King分型丰富了,提供了足够的数据库,但也只是从脊柱侧凸的冠状面进行了考虑,并且针对各型没有具体的手术方法和合适融合范围。

(1)

被动齿轮的边频阶次计算公式为

(2)

将参数代入式(1)和式(2)中,经计算O主齿边频=1,O被齿边频≈0.28。

得出整车边频带阶次与驱动桥被齿边频阶次刚好吻合,初步判断该故障由被齿及其轴系边频引起。

5 原因分析

经拆解故障后桥发现,被动齿轮减速面连续多齿接触区存在螺旋偏移问题(图9),即凹面各齿的啮合印痕长短不一致,有些接近全齿面(图10),有些不足50%(图11),差异较大。与问题初步判断结果吻合。

图9 被齿减速面螺旋偏移

图10 接近全齿面的啮合印痕

图11 不足50%的啮合印痕

经过对故障齿轮进行精度检测以及对齿轮加工过程进行追溯,发现被动齿轮热处理变形大是引起齿轮印痕螺旋的主要原因。

导致齿轮热处理前后变形大的原因主要有两个:

(1)齿轮毛坯原材料的端淬值偏大,心部硬度高,导致齿轮毛坯变形量大;

(2)压淬工装涨心定位外圆尺寸不合理,压淬的内、外压环的压力选择不合理,导致热处理变形,齿轮啮合区螺旋。

针对这两项问题点进行以下改善:

(1)选择端淬值更低的原材料;

(2)优化热处理压淬参数(工装涨心定位外圆尺寸以及内、外压环的压力等),控制热后被动齿轮外圆、内圆等参数。

6 噪声优化

将原故障后桥主减速器使用改善后加工的主、被动齿轮重新装配,检测被动齿轮凹面啮合印痕,每个齿面的啮合印痕长度均衡(图12),螺旋偏移问题消失。

图12 齿印均衡

将更换主、被动齿轮后的驱动后桥重新装原车驾评验证,整车故障消失。

提取驱动后桥阶次噪声与整车噪声对比,发现后桥阶次噪声相比改善前整体降低了8 dB左右,且后桥阶次噪声比整车噪声低了13 dB以上,噪声贡献大幅减少(图13)。

图13 改善后后桥阶次噪声与整车噪声对比

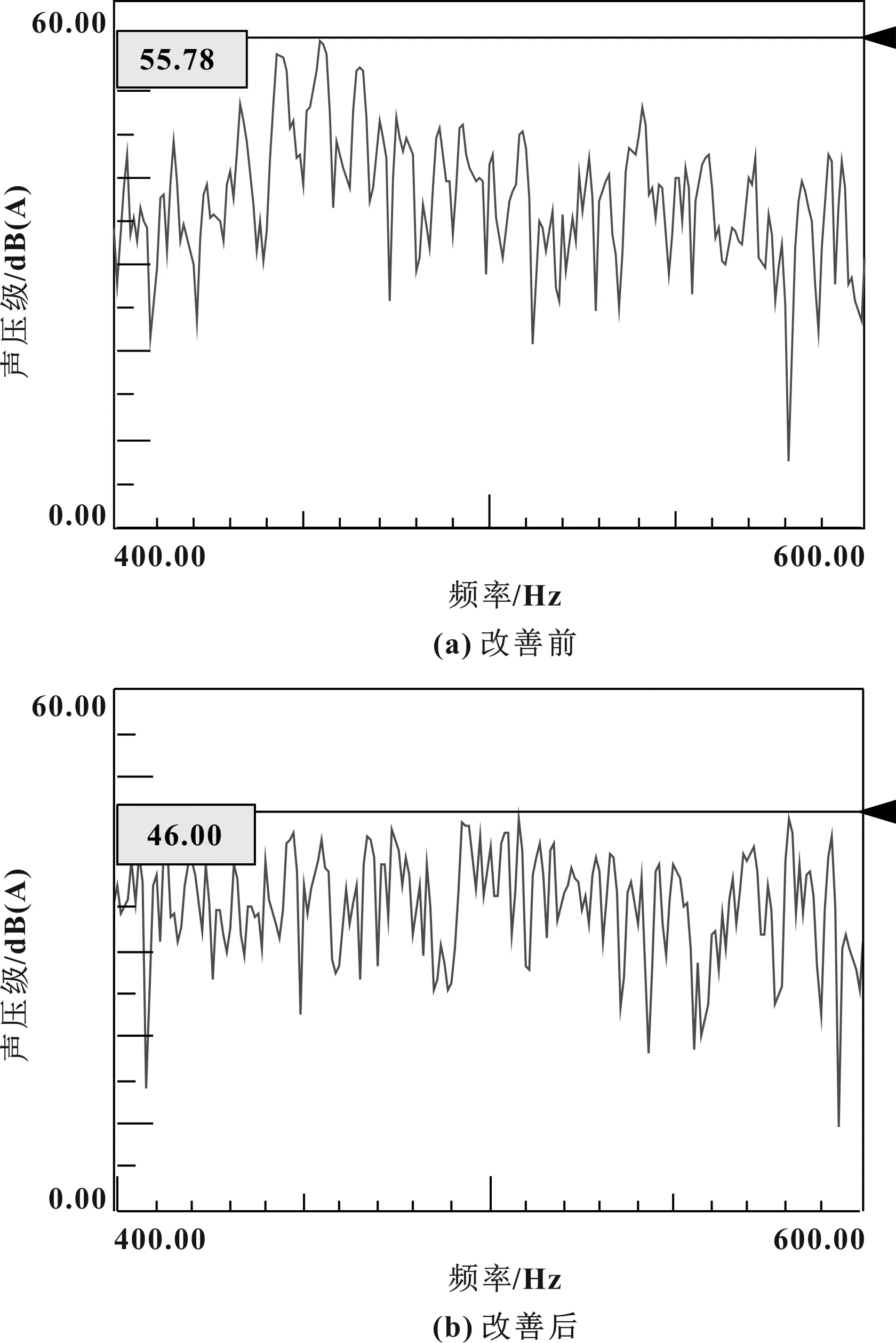

从后桥减速器壳体振动瀑布图(图14)也可明显发现11.72、12.28阶的边频振动幅值高的问题完全消失。车内声音瀑布图(图15)上11.72、12.28阶的边频同样消失,与振动测试结果一致。经过比较改善前后的域频曲线(图16),发现原幅值最高的2 272.5 r/min,幅值由55.78 dB降低至46 dB,降低了9.78 dB,改善效果非常明显。

图14 改善后后桥减速器壳体振动瀑布图

图15 改善后车内声音瀑布图

图16 改善前后对比的频域曲线(2 272.5 r/min)

7 结论

齿轮自身偏心、几何误差和装配误差导致的齿轮啮合不精确、载荷和转速不均匀,这些都有可能引起边频带出现的原因。边频带导致的振动能量叠加后将对整车噪声贡献极大。尤其是在空挡滑行工况时,整车背景噪声较低,驱动后桥贡献的噪声很容易被人耳识别,引起乘客抱怨。

主减速器齿轮啮合印痕如果表现出螺旋状,则能够反映齿轮自身偏心问题。对装配主减进行齿印检查,可避免整车出现由齿轮螺旋引起的后桥异响问题。