基于Nastran的汽车灯具振动性能分析方法研究

2021-10-30辛忠华王俊尧周永新吴海萍

辛忠华,王俊尧,周永新,吴海萍

(大茂伟瑞柯车灯有限公司,江苏常州 213022)

0 引言

汽车灯具在整个汽车领域中有着十分重要的地位,而在汽车行业高速发展的同时,车灯的结构也变得越来越复杂[1]。由于目前驾驶者对车灯动力学可靠性、安全性能等方面要求的不断提升,相关技术人员对汽车灯具的设计要求也在升高[2]。

在对汽车进行驾驶时,汽车会受到因路面高低不平引起的外部激励作用,若外部激励的频率接近于车灯的固有频率,便会产生共振[3]。如果因为车灯的结构等因素导致零件损坏或发生共振现象,将导致整个汽车存在巨大安全隐患。目前,采用有限元模拟或试验方法对车灯的振动特性进行研究,是一种较为有效和便捷的方法。在对汽车的车灯进行振动试验的过程中,所采用的试验工装对测试过程及结果起着十分关键的作用。车灯试验工装的整体结构是根据车灯高度与定位方式等因素进行设计,车灯与试验工装之间采用螺栓连接。工装的合理设计,能够保证在整个试验频率范围内,车灯具有稳定的响应特性;反之则可能导致车灯产生共振,进而增大试验误差或使灯具受损[3]。由于车灯试验工装的种类较多,结构复杂,且在工装对车灯振动性能的影响方面,较少有学者进行分析和讨论[4-8],因此,有必要增加此方面的研究。

本文作者为采用模态分析的方法,分析了车灯的共振频率与固有振型。通过随机振动模拟分析的方法,研究了车灯的实际结构强度,分析了工装对车灯振动性能的影响。

1 车灯结构组成及模型的建立

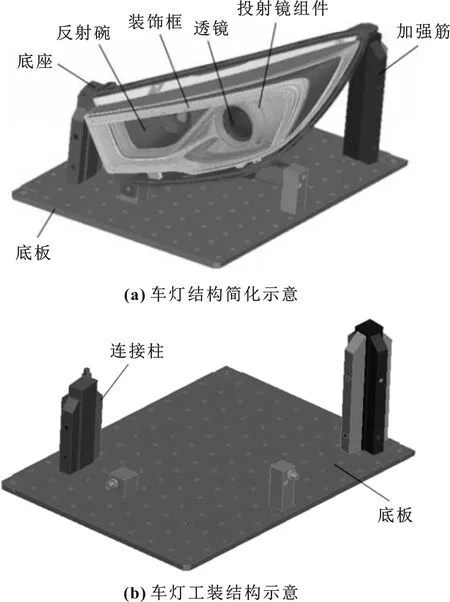

文中采用CATIA软件的三维建模功能,建立车灯的三维模型。其中,车灯结构主要由底座、反射碗、装饰框与投射镜组件等结构所构成,反射碗的主要功能是用来聚集和反射光源,投射镜组件通过投射镜支架能起到控制光线区域和范围的作用,底座与灯壳是内部各零件的载体,并能够起到隔绝车灯外环境的作用。在建立有限元模型的过程中,对于如电路板上的导线与电子元器件等不影响计算结果的结构与特征,进行简化与去除,车灯通过连接螺栓与工装连接在一起。

车灯工装主要由底板与连接柱两部分组成,该结构的主体材料为铝合金,连接柱共有4个,分别与底座上的安装结构连接在一起。底板上有多个大小相同的定位孔,通过固定定位孔,实现整体结构的固定作用,具体结构如图1所示。

图1 车灯几何结构示意

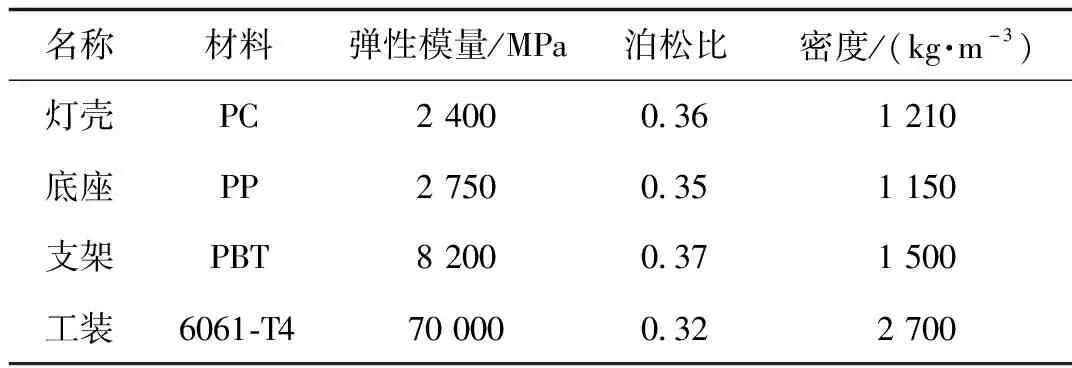

为了提高计算精度,增强计算结果的准确性,采用ANSA软件对已经建立的车灯工装及相关组件进行网格划分,网格采用二阶实体单元,平均网格尺寸为5 mm,对局部连接及定位结构特征进行尺寸优化,最小网格尺寸为2 mm,总体单元数为1 249 616,节点数为2 165 907,具体的材料和力学性能参数如表1所示。

表1 材料参数属性

2 车灯结构的模态分析

2.1 模态分析原理

模态分析的主要作用,是用来分析或研究设计结构或目标零部件的振动性能,即结构的共振频率和固有振型。在对承受动态载荷的结构进行设计时,共振频率和固有振型具有重要的意义。通常情况下的无阻尼模态求解问题,可以采用如下特征值表达式:

(1)

当设计结构处于自由振动的状态下时,可以将其运动状态分解为若干个简谐运动的累加或者叠加,并采用下面的方程[1]表达:

X=X0sin(ωt+φ)

(2)

式中:X与X0分别为设计结构的振幅值,ω为共振频率,φ为相位角。

将上述两个方程进行联立可得:

(K-Mω2)X0=0

(3)

当整个系统具有很多个自由度的时候,通过将式(3)进一步简化和求解,可以将系统中的共振频率与固有振型求出。

2.2 模态分析过程及结果

基于以上相关分析原理,文中采用模态分析的方式,对车灯的前6阶共振频率进行分析,按照福特等汽车公司设计标准,车灯第1阶共振频率应大于50 Hz。

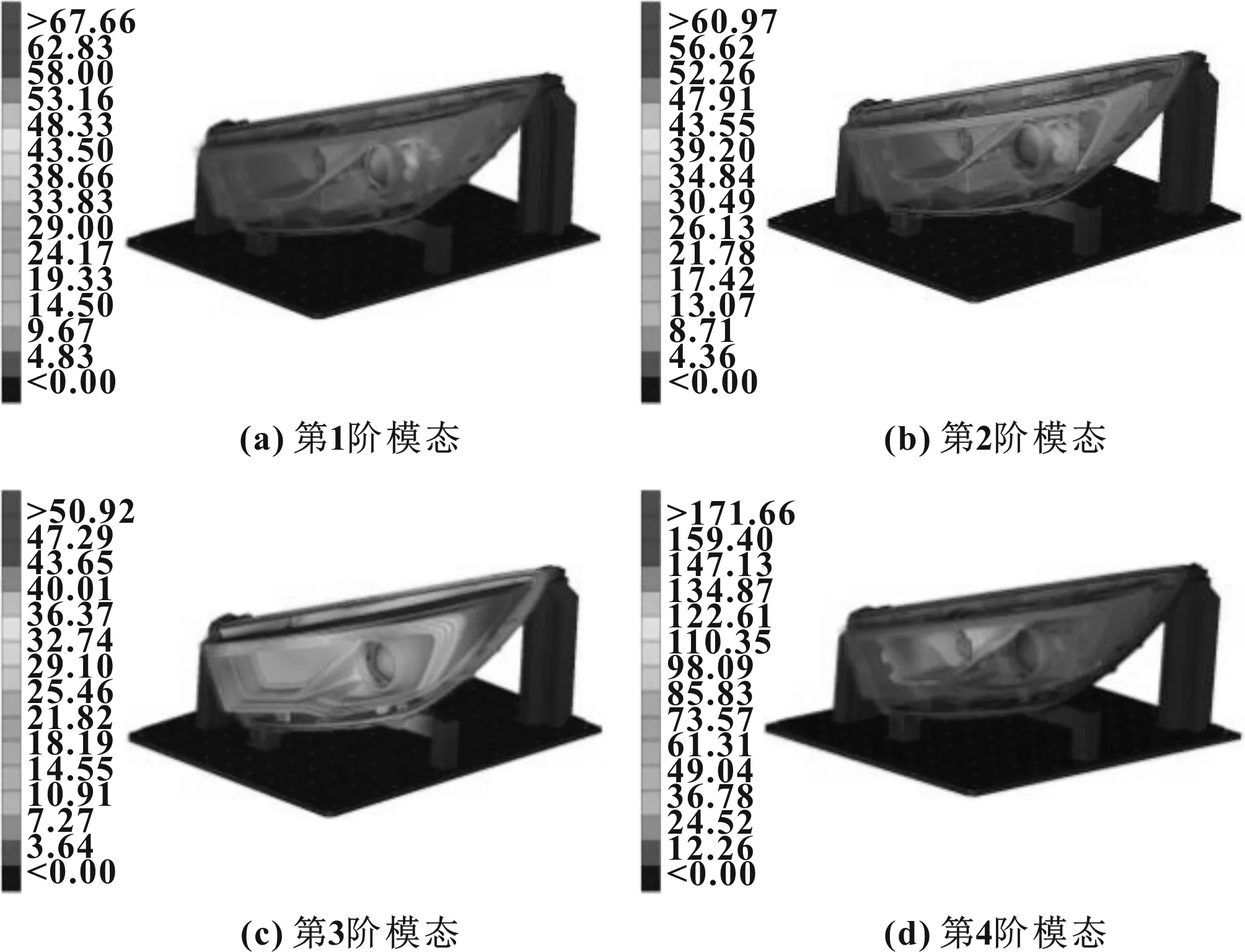

经过计算后发现,车灯的第1阶共振频率为51.8 Hz,且前4阶共振频率均大于50 Hz,所以能够满足设计要求。车灯前6阶共振频率如表2所示,车灯前4阶固有振型如图2所示。

表2 车灯前6阶共振频率 单位:Hz

图2 车灯前4阶固有振型

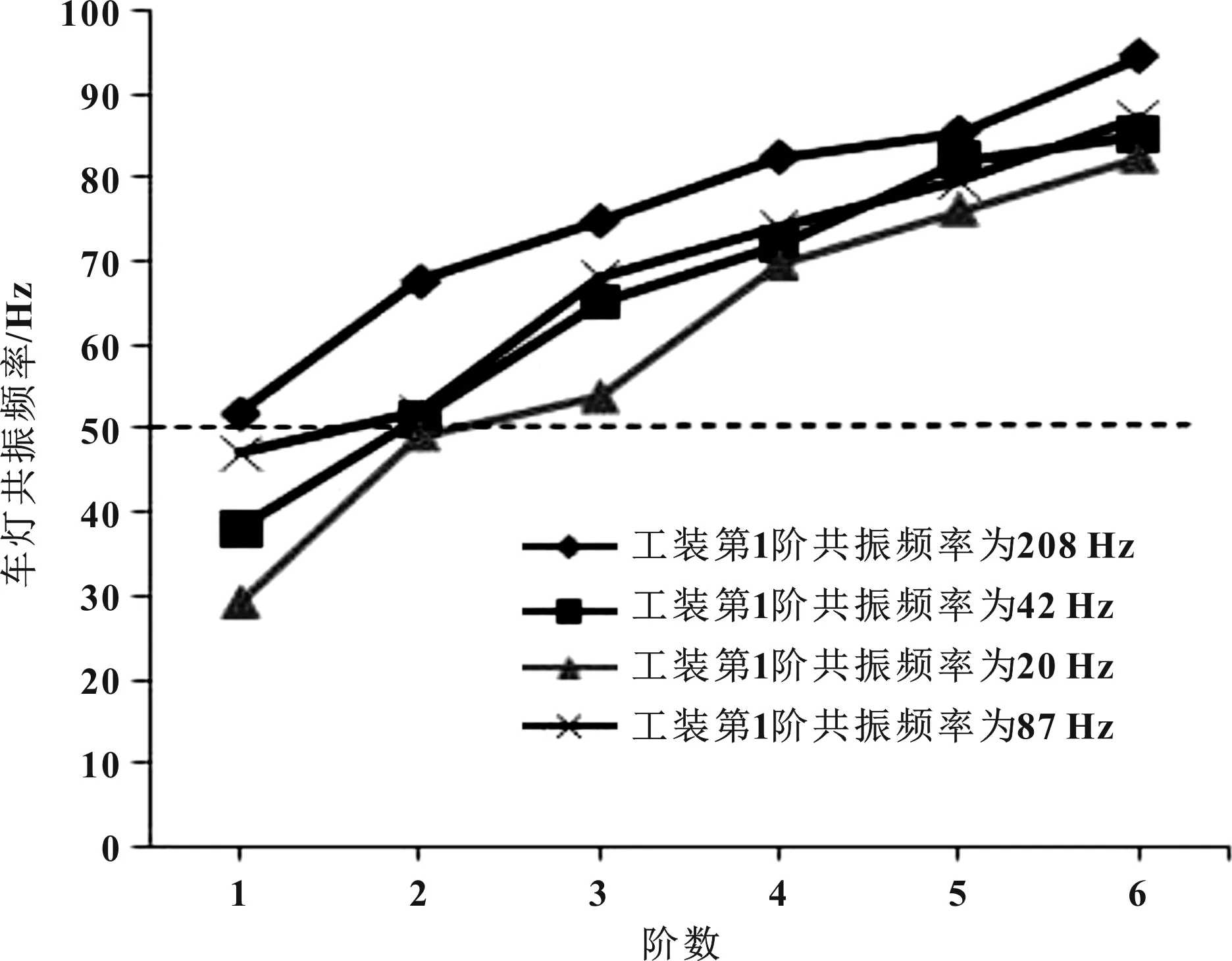

目前,在对车灯进行振动测试的过程中,有许多相关技术人员或学者,未对试验工装的振动特性做出有效设计与保证,最终导致了测试结果失效,或测试过程的失真[8]。因此,文中通过改变车灯工装的整体刚度,来改变其振动特性,并借此来研究工装振动特性对车灯的影响。

分析结果表明,车灯工装刚度下降以后,即其第1阶共振频率分别为87、42与20 Hz状态时,车灯的第1阶共振频率均小于50 Hz,即无法满足设计要求,其大小分别为47、38与29.3 Hz。当工装第1阶共振频率为208 Hz时,车灯振动性能满足要求。由此可知,车灯工装的振动性能,可能对车灯本身造成了非常大的影响,分析情况如图3所示,图中的虚线为50 Hz基准值。

图3 车灯共振频率分析

3 车灯结构的随机振动分析

3.1 随机振动分析原理

在通常情况下,随机振动是指结构的运动规律,无法用一种准确的函数来描述。随机振动的产生,即无法预测也无法重现,有着特别明显的随机特征。随机振动通常会利用功率谱密度函数(PSD)进行研究,整个研究过程是一种基于统计学原理的谱分析方法。

在随机振动分析过程中,所采用的功率谱密度可以根据傅里叶变换等方法得出。通过统计学中的概率分析等方法,功率谱密度函数能够反映出在频率发生变化时,结构在随机激励方面的特征。因此,功率谱密度函数通常被用作为输入参数,并以此来研究结构在随机振动时的响应状态。

3.2 随机振动分析过程及结果

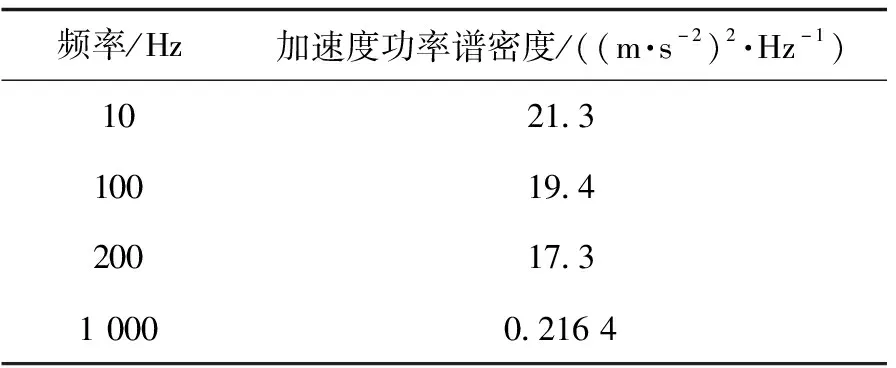

汽车在行驶过程中,如路面的不平整等因素将会产生相应的动载荷[1]。在较为复杂的载荷条件下,随机振动分析是研究车灯结构强度和功能的一种重要手段。根据车灯相关设计及测试要求,车灯在表3中的振动条件下,应能够确保各零件具有足够的强度,表中总体均方根加速度为3.15g。

表3 随机振动分析工况

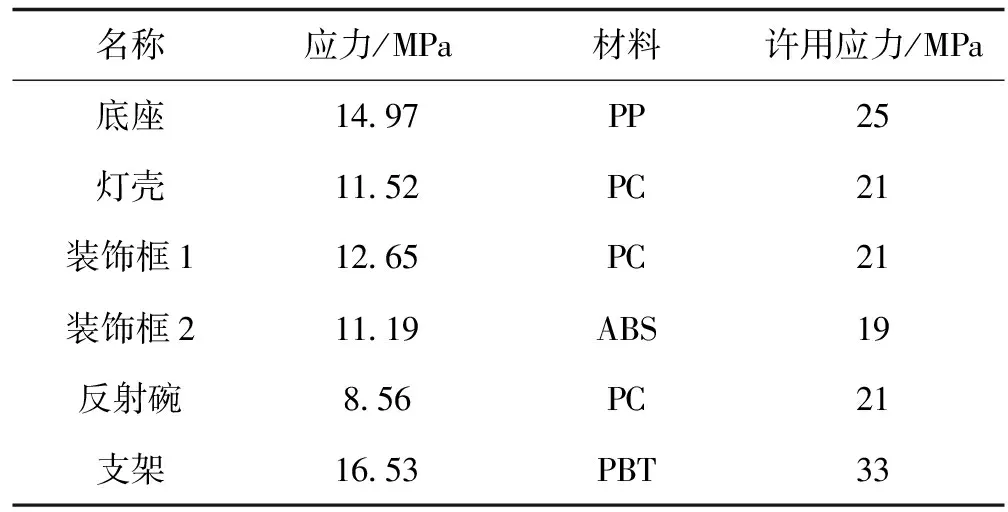

根据表4及图4中的计算结果可知,各零件应力较大的区域主要出现在螺丝安装孔、装配卡扣等位置,各零件应力均小于许用应力值,因此车灯强度满足设计要求。此时,车灯工装一阶共振频率为208 Hz。文中的许用应力是经过多次试验,并选取有效安全系数后所确定的安全值。

表4 车灯应力对比分析

图4 主要零部件应力云图

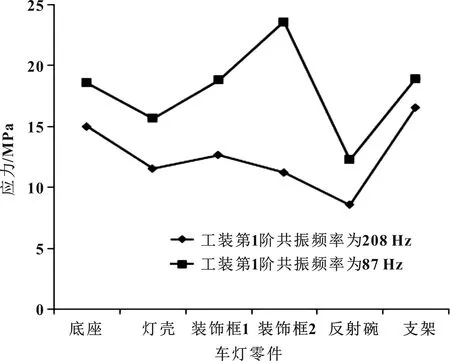

为了分析工装振动特性对车灯产生的影响,分别对工装第1阶共振频率是208 Hz与87 Hz时,车灯各零部件的应力状态进行分析,研究结果如图5所示。

图5 车灯零件应力对比分析

经过对比后发现,在随机振动条件下,当车灯工装本身的第1阶共振频率降低以后,车灯各零件的应力值明显较大,如车灯底座最大应力值由14.97 MPa变为18.56 MPa,增长幅度为23.9%。装饰框1的最大应力由12.65 MPa改变为18.79 MPa,应力增长幅度为48.5%。装饰框2的最大应力由11.19 MPa改变为23.55 MPa,应力增长幅度为110%,由于最大应力已经明显超出材料所能承受的限制值,由此可以确认该零件已经发生了断裂和失效,失效位置位于装饰框的连接卡扣位置。

由此可以证明,在随机振动条件下,如果车灯工装振动性能较差,将可能直接导致车灯内部零件的失效。

3.3 随机振动试验分析

为了进一步验证模拟结果的有效性,采用共振扫描试验机,根据GB/T 10485—2007中对随机振动试验的相关要求,对车灯进行随机振动测试,试验工况如表3所示,测试样件如图6所示,测试频率范围为10~1 000 Hz。将车灯工装的第一阶共振频率作为变量,对测试后车灯内部各零件进行分析。根据车体结构特点,试验中将对左右两侧的车灯共同进行测试。

图6 车灯测试样件

图7 加速度功率谱密度曲线

通过随机振动试验可以发现,当车灯工装的第一阶固有频率较低时,会导致车灯上出现粉尘。该情况的主要原因,是车灯内部零件由于产生了大幅度且剧烈的摩擦与碰撞等情况,由于零件本身为非金属的塑料性材质,进而产生了白色的粉尘。当工装第一阶共振频率为215 Hz时,在车灯上未出现明显异常特征,具体试验情况如图8与图9所示。

图8 车灯出粉严重(工装共振频率为109 Hz)

4 结论

文中利用Nastran软件通过有限元模拟的方法,对分析车灯振动特性的方法进行研究,具体结论如下:

(1)在正常情况下,所研究车灯的第一阶共振频率为51.8 Hz,该频率值大于50 Hz,当车灯工装第一阶共振频率较小时,则无法保证车灯的共振频率能够满足设计要求。

(2)在随机振动条件下,若车灯各零件的最大应力较低,均满足许用值,则当工装的第一阶共振频率较差时,将导致各零件应力明显提高,且部分零件会发断裂。

(3)当试验工装的第一阶共振频率较低时,车灯内部的各零件将会产生较大的位移与变形,并造成剧烈的相互碰撞与摩擦,导致车灯内部产生白色粉尘,使测试结果失效。