高含硫天然气分离器结构优化设计

2021-10-28王树涛古小红汪沈阳王咏梅

王 孟 王树涛 古小红 汪沈阳 王咏梅

(1.兰州兰石重型装备股份有限公司;2.中国石油化工股份有限公司中原油田分公司)

普光气田集剧毒与强腐蚀性于一体, 带来井控管理、 硫化氢防护及涉酸工程防腐蚀等一系列世界级难题。 为保证地面集输系统的正常生产和安全运行, 提出采用气液固三相旋流分离器进行分离, 从井口站场将气井产出水和析出硫进行分离处理,实现分离器站场在线三相分离、不停产运行、 分离前/后天然气的压降对站场运行无影响,解决产出水和析出硫给集输系统带来腐蚀和硫沉积堵塞问题, 从而控制地层水和单质硫不进入或少进入集输系统,提高外输天然气气质,对减轻集输系统设施的腐蚀和保证集输管道的安全平稳运行具有重要意义[1]。

旋流分离是利用流体高速旋转产生的离心力将密度不同的各相完成高效分离的一种技术。普光气田天然气流量大,含液、含硫浓度高,采用多管束取代大直径单管的旋流入口装置,可以大幅提高气体负荷因子, 增加分离器处理能力,并改善分离效果;小直径旋流管也会产生较高的离心力,具有消泡功能;气相均布性好,增加液体处理能力,减小设备尺寸[2]。

笔者利用Fluent 对不同参数的分离器结构进行模拟,对比分离效率、压降等参数选出最优结构。

1 单根旋流管尺寸优化

旋流分离器分离性能的提高主要是通过改变结构形式或调整结构尺寸来实现的。 随着流场模拟和测试技术的提高,研究人员对旋流分离机理已经有了充分的认识,根据大量文献记载的提高分离性能的不同方式, 主要是针对旋流管筒体、底流口、柱/锥段、溢流管及入口等结构展开研究[3]。

设计气量采用600 000 m3/d,将气量八等分,每根旋流管进气量为75 000 m3/d,按此气量进行旋流管初步设计,即采用Shepherd & Lapple 压降模型和Mothes & Loffler 效率模型计算得到的结果:

压降 69.42 kPa

筒体直径 100 mm

分离效率 99.99%

柱段长度 150 mm

锥段长度 250 mm

溢流管直径 50 mm

气相入口宽度 20 mm

气相入口高度 50 mm

底流口直径 40 mm

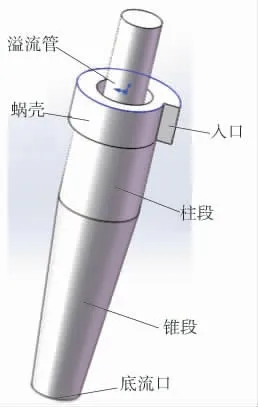

采用Fluent 专用的前处理软件ICEM 对旋流管进行网格离散化,首先将SolidWorks 建立的几何模型(图1)导入到ICEM 中,采用纯四面体网格对几何模型进行划分(图2)。

图1 旋流管结构示意图

图2 旋流管网格划分

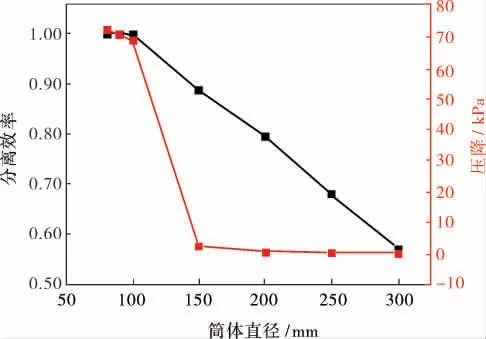

1.1 筒体直径

筒体直径对旋流管的分离性能具有重要影响。 筒体直径较小时,分离空间过小,分离腔内的流场产生强烈的湍动性能,使得流场不稳定,因而分离效率较低;筒体直径过大时,分离空间过大,离心强度不足,造成分离效率下降。对比分析筒体直径分别为80、90、100、150、200、250、300 mm 时的分离效率和压降(图3)。 根据图3 所示结果,确定旋流管筒体直径100 mm 为最优参数[4]。

图3 不同筒体直径旋流分离器分离效率与压降

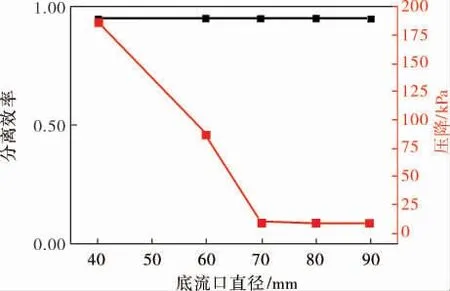

1.2 底流口直径

底流口直径是影响旋流管分离性能的重要因素之一。 底流口直径减小时,底流气体分流比减小,返混现象严重,造成分离效率降低;增大底流口直径固然有利于提高分离性能,但超过限度亦会使其分离效果恶化、破坏其分离作用。 对比分析底流口直径分别为40、60、70、80、90 mm 时的分离效率和压降(图4)。 根据图4 所示结果,确定底流口直径90mm 为最优参数。

图4 不同底流口直径旋流分离器分离效率与压降

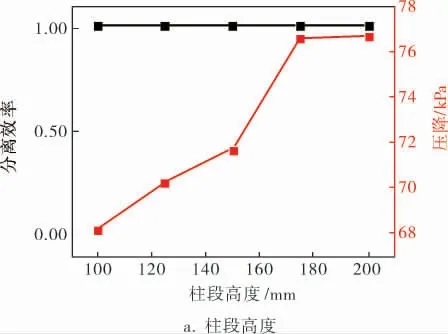

1.3 柱/锥段高度

柱/锥段作为旋流分离器的分离腔,其尺寸大小影响着旋流器内部流场的强弱,进而对分离性能产生影响。对比分析柱段高度为100、125、150、175、200 mm 和锥段高度为200、250、300 mm 的8组柱/锥段高度对分离效率和压降的影响(图5)。根据图5 所示结果,确定柱段高度100mm、锥段高度300mm 为最优参数。

图5 不同柱/锥段高度旋流分离器分离效率与压降

1.4 溢流管尺寸

旋流分离器中溢流管作为净化气体的排出管,其设计因素主要包括溢流管插入深度、直径和高度。 对比分析了5 组插入深度、10 组溢流管高度和4 组溢流管直径的分离效率与压降(图6)。 根据图6 所示结果,确定插入深度60 mm、溢流管高度250 mm、溢流管直径55 mm为最优参数。

图6 不同溢流管尺寸的旋流分离器分离效率与压降

1.5 入口截面尺寸

对于矩形进口的旋流分离器,Kelsall 发现狭长型矩形入口能使分离性能得到明显改善;Khairy Elasyed 等模拟了不同进口尺寸对旋流器内流场和分离性能的影响,发现增大矩形进口尺寸,旋流器中最大切向速度变小,且进口宽度的影响更显著,因此,选取了入口截面尺寸分别为15 mm×66 mm、18 mm×56 mm、20 mm×50 mm、25 mm×40 mm、31 mm×32 mm,研究不同入口截面尺寸对分离效率和压降的影响(图7)。 根据图7可确定入口截面尺寸20 mm×50 mm 为最优参数。

图7 不同入口截面尺寸旋流分离器分离效率与压降

2 旋流管布局形式设计

常见的多管旋流分离器入口形式主要包括迎风入口结构、多管束并联入口结构和多管束旋流入口结构,如图8 所示。

图8 旋流分离器入口结构示意图

2.1 迎风入口结构

迎风入口结构采用切向入口,旋流管由上下两个隔板固定,8 根旋流管均为迎风入口,周向排布。 这种形式多用于气体压缩机出入口的气液分离,如分馏塔冷凝冷却器的气相除雾、气体除尘、油水及液固分离等场合。

对比研究旋流管处于设备不同直径同心圆处时压降和入口流量标准差,结果见表1。 根据表1结果,确定同心圆直径为1 000 mm 时性能最优。

表1 旋流管不同位置时的分离性能

2.2 多管束并联入口结构

多管束并联入口结构采用8 根旋流管分两排排布, 气液固混合物经入口切向进入旋流管,实现入口分布。

对多管束并联分配入口,分别设计旋流管间距分别为163、191、229 mm, 入口流量分布的模拟测试研究,由表2 可知,多管束并联入口流体分配均匀性较好, 并且随着旋流管间距变化时,分布情况差异不明显。

表2 旋流管不同间距时的分离性能

2.3 多管束旋流入口结构

多管束旋流入口结构包括能够通入流体的中心分流管和环绕分布的旋流管,旋流管入口与中心分流管的侧壁出口相通,中心分流管的底部设有锥形分布器,进入到中心分流管的流体能够切向进入到旋流管内[5]。

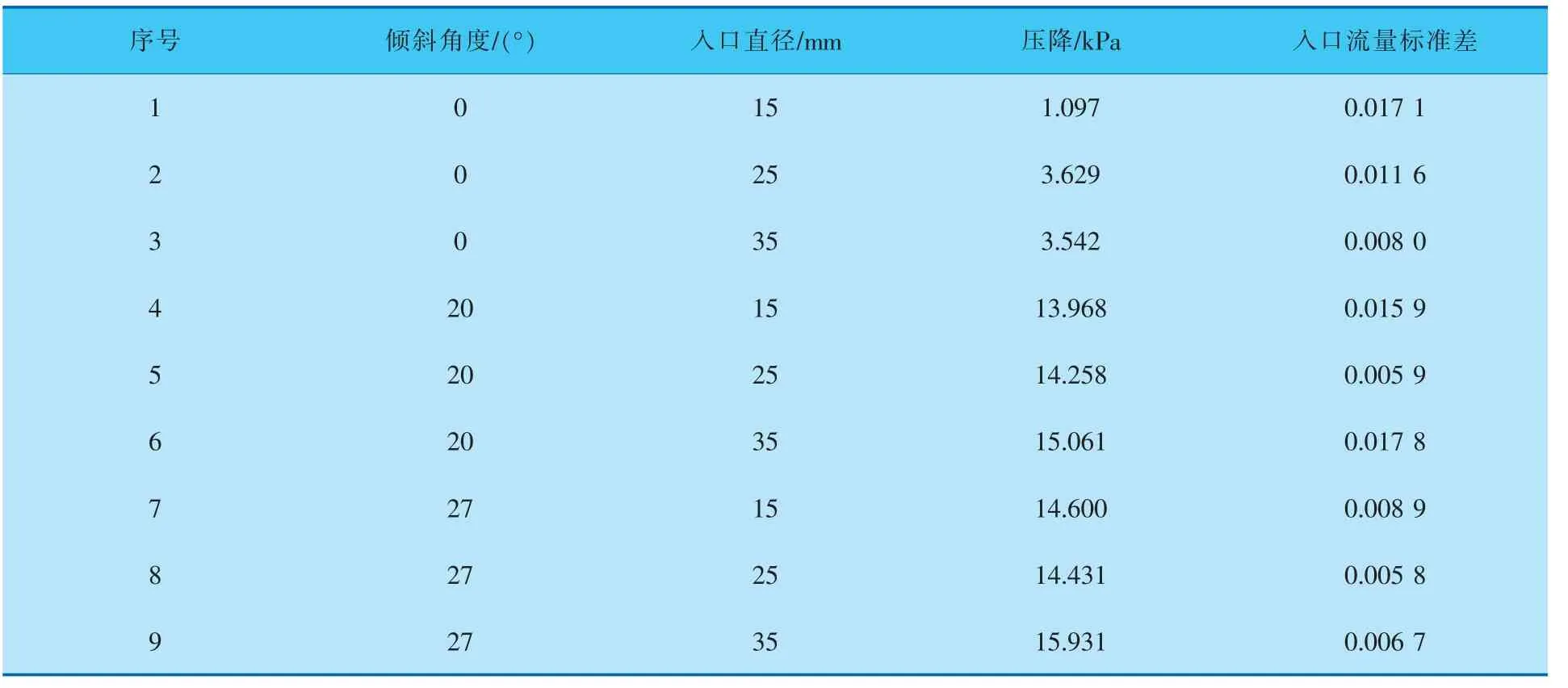

改变倾斜角度和入口直径,设计了9 种不同多管束旋流入口结构,具体规格和相应的压降列于表3。由表3 可知,采用8 号多管束旋流入口结构时,流体分布性能较好,入口流量标准差最小。

表3 不同多管束旋流入口结构的分离性能

3 三相分离器整体性能分析

3.1 三相分离器结构参数

根据前两部分的优化结果,最终确定三相分离器单根旋流管尺寸如下:

筒体直径 100 mm

底流口直径 90 mm

柱段高度 100 mm

锥段高度 300 mm

溢流管插入深度 60 mm

溢流管长度 250 mm

溢流管直径 55 mm

入口截面尺寸 20 mm×50 mm

确定旋流管布局形式为多管束旋流入口,倾斜角度27°,入口直径25 mm。

3.2 三相分离器整体性能

分离器处理气量变化范围设为100 000~650 000 m3/d, 三相分离器的不同进气工况见表4。

表4 不同进气工况

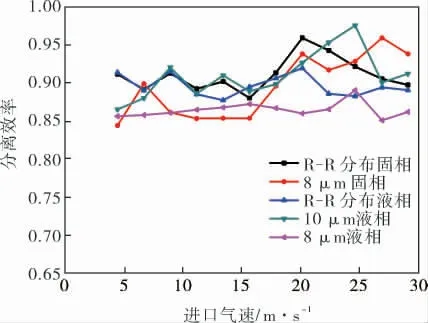

工程中最常用的评价分离效能的指标是总分离效率,但对表征某个具体的旋流分离器是不全面的,因为旋流分离器的分离工作是针对某一固定的颗粒群而言, 并且在不同生产条件下,分离器处理的颗粒粒径大小分布存在较大差异。 本项目中固液颗粒满足Rossin-Rammler 分布,选取R-R 分布固/液相、8 μm 固/液相和10 μm 液相,研究不同进口气速下的分离效率(图9)。 从图9中可以看出,随着进口气速的增大,分离效率先增大后有所减小,数值均保持在85%以上;并且随着液滴粒径由10 μm 减小到8 μm, 分离效率由90%下降到85%[6]。

图9 不同进口气速下三相分离器分离效率

压降是评价旋流分离器性能的重要指标,压降越大表明能量消耗越多。 不同进口气速下三相分离器压降如图10 所示。 随着进口气速的增大,三相分离器的压降呈指数级逐渐增大。 这是由于随着进口气速的增大, 旋流管内离心力增强,旋流强度增大,压力损失增加。

图10 不同进口气速下三相分离器压降

4 结论

4.1 通过对不同尺寸单根旋流管进行优化,得出筒体直径100 mm,底流口直径90 mm,柱段高度100mm,锥段高度300mm,溢流管插入深度60mm,溢流管长度250 mm,溢流管直径55 mm,入口截面尺寸20 mm×50 mm 为旋流管最优结构参数。

4.2 通过对分离器不同入口形式进行性能分析,最终确定多管束旋流入口结构流体分布性能最好。

4.3 原料气流量在100 000~650 000 m3/d 之间变化时, 三相分离器的压降呈指数级逐渐增大,但分离器非气相脱除率可达85%以上,整体性能优越,能够满足实际工程需要。