空冷器管束断裂失效分析

2022-10-20高玉芳刘丽丽

高玉芳,刘丽丽

空冷器管束断裂失效分析

高玉芳,刘丽丽

(齐齐哈尔大学 机电工程学院,黑龙江 齐齐哈尔 161006)

通过对某化工厂空冷器管束宏观形貌检查、断口分析、材质成分分析、金相检验、扫描电镜等手段,分析了某化工厂空冷器管束发生断裂的原因.结果表明,管束断裂的主要原因是由于腐蚀性S2-,Cl-与管束发生化学反应,造成内壁腐蚀,管束因承受不了管内压力导致管束断裂.从选材、检查维护、优化操作过程等角度提出了改进措施.

管束;金相;氯离子;腐蚀

某化工厂的空冷器管束发生断裂,该管束用于CO装置脱碳单元冷却MDEA贫液,MDEA贫液就是没有吸收CO2,H2S之类酸性气体的溶液,管束材质为10#钢.为了找到管束断裂的原因,对其进行研究.

1 理化检验

1.1 宏观分析

对断裂管束的壁厚进行测量,发现管束的外径25 mm,没有发生变化,内径最薄处为21.8 mm,管束尺寸为Φ25 mm×2.5mm,壁厚减薄0.9 mm,由此推测管束内壁发生腐蚀,使得内壁减薄.对失效后的管束进行宏观观察发现,在管束断口附近内壁处可以清晰地看到管内有腐蚀坑存在,且表面有黑色的腐蚀产物附着(见图1),进而推断管束断裂与腐蚀有关[1].

1.2 断口分析

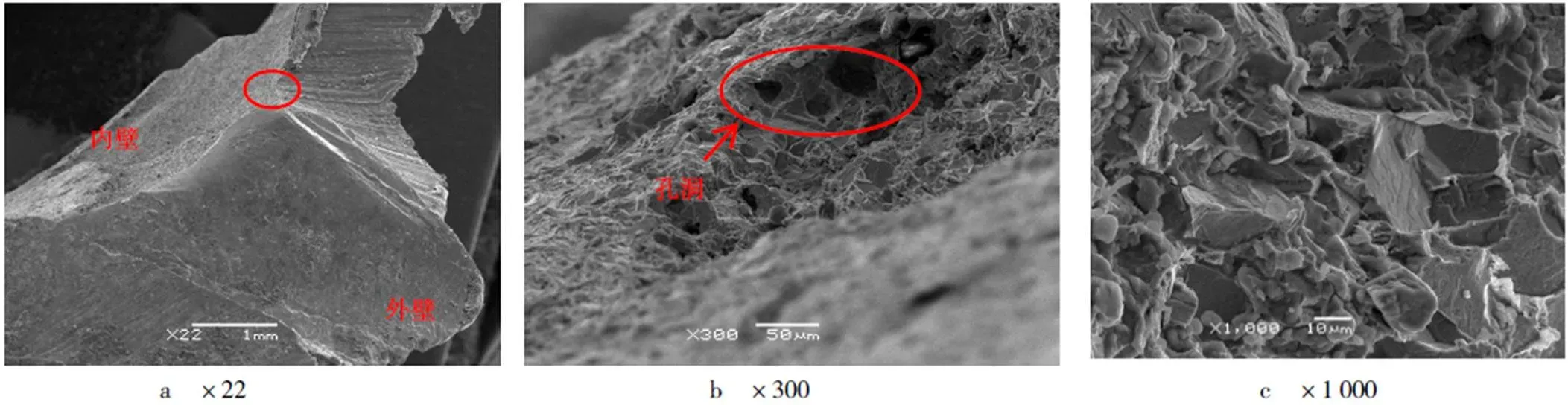

为了分析管束失效断裂的原因,对断口位置进行分析.先用酒精对管束断口进行清洗,除去表面附着的腐蚀物或其它杂质,再对管束的断口进行观察和分析(见图2).

图1 管束内壁

图2 管束断口

利用SEM扫描电镜对管束断口进行微观分析,其断口端面扫描结果见图3(图3b~c是图3a在不同倍率下的断口放大图).通过对不同倍率下的断口SEM照片发现,图3b中可以看到断口内壁发生腐蚀,并存在孔洞,由于长时间运行,腐蚀产物附着在管束内壁,并在管束内堆积,腐蚀由内壁向外壁扩展.从图3c中看到,断口表面平齐而光亮,属于脆性断裂;综合管束壁厚最薄处减薄0.9 mm,可以推断管束是腐蚀减薄导致断裂[2-3].

图3 断口不同倍率下的扫描结果

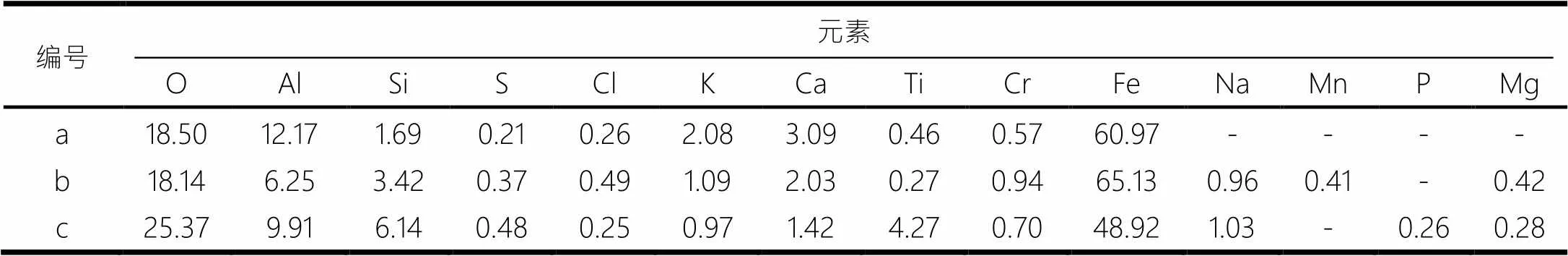

1.3 管束内壁面腐蚀产物分析

管束中的介质是MDEA贫液,MDEA脱碳系统中介质与管束发生了化学反应[4]15.为了进一步确定引起管束发生腐蚀的原因,利用EDS能谱仪对失效管束内壁面的腐蚀产物进行分析,结果见表1.从表1中可发现,腐蚀产物含有氧元素、硫元素、氯元素,其中最大含量分别达到25.37%,0.48%,0.49%,还含有Ca与Mg元素.由此推测:管束内溶液是富氧物质,所以氧元素含量较高;而由硫元素和氯元素推测,在管束内部介质中可能含有少量的腐蚀性硫化物、氯化物等,管束长期运行,腐蚀性硫化物、氯化物与管束发生化学反应,造成内壁腐蚀,在发生腐蚀位置易造成断裂失效[5-6].

表1 腐蚀产物成分 (%)

1.4 管束壁面微观腐蚀形貌分析

对失效断裂管束进行取样,之后利用SEM扫描电镜对管束内壁有腐蚀坑的不同位置A,B进行进一步的微观形貌分析,管束内壁微观形貌见图4.通过对图4进行观察发现,管束内壁发生了腐蚀,管束金相组织为珠光体+铁素体,结合脱碳装置中的酸性环境和管束内壁面腐蚀产物中含有元素Cl,在强酸性氯离子环境中,珠光体的存在弱化了基体本身电化学性能,自腐蚀电位负移,腐蚀倾向明显增大,自腐蚀电流密度增大,阳极溶解速度快[7].其原理为铁素体和珠光体在同一材料中自然地构成了腐蚀原电池,铁素体电位相对比珠光体高,将成为腐蚀原电池中的阴极,而珠光体则作为阳极而优先溶解[3]26.珠光体的存在弱化了腐蚀产物对基体的保护效果,降低了腐蚀产物对电化学反应的阻抗效应和阻断腐蚀介质与基体接触的能力.

图4 管束内壁不同位置微观形貌

1.5 材质成分

厂家提供管束材质为10#钢,在管束上取样进行成分分析,利用德国SPECTRO MAXx直读光谱仪,对管束进行成分检测,结果见表2.通过表2数据发现,管束所有元素含量均在GB/T 699—1999要求的范围之内,所以管束材料的化学成分符合标准要求.

表2 管束化学成分及标准值 (%)

1.6 金相分析

10#钢是碳素结构钢,它的塑性、韧性很好,易冷热加工成形,正火或冷加工后切削加工性能好,焊接性优良,无回火脆性,但淬透性和淬硬性均差.交货状态为不热处理或热处理(退火、正火或高温回火),组织为铁素体+珠光体.对失效管束取样,试样经过镶嵌、打磨抛光,并经过4%的硝酸酒精侵蚀后,利用显微镜进行金相观察,结果见图5.

通过对比发现,管束金相试样的金相组织均为铁素体+珠光体,与标准组织图谱基本相符,因此管束材料组织符合标准要求[8].

2 腐蚀机理分析

管束中介质是MDEA贫液,MDEA溶液浓度过低.当溶液浓度过低时.经过管束中的部分二氧化碳没有被溶液吸收而留在气相,从而造成腐蚀;MDEA脱碳系统中介质CO2引起的腐蚀[4-5]:

CO2+H2O=H2CO3

Fe+H2CO3=FeCO3+H2↑

Fe +H2S=FeS+H2↑

图5 试样在不同倍率下的金相组织

由腐蚀产物可知,含有Ca,Mg,Cl元素,CaCl2在一定条件下能部分水解生成氯化氢(HCl),而氯化镁最易水解,反应为[9]

MgCl2+H2O→Mg(OH)Cl+HCl↑

氯化氢溶解于水中成盐酸,盐酸与铁发生作用,即

Fe +2HCl→FeCl2+H2↑

这时管束受到腐蚀,前面反应生成的FeS溶解于盐酸后又生成H2S(FeS+2HCl→FeCl2+H2S),再继续腐蚀,又生成FeS,这样重复下去腐蚀加深.由于管束受到腐蚀,壁厚逐渐变薄,强度降低,承受不了管内压力导致管束断裂.在这些因素共同作用下,导致管束局部金属被严重损伤减薄,设备在此种情况长期运行,最终造成断裂.

3 改进措施

3.1 进行相应的防腐处理

管束断裂的主要原因是由于腐蚀产物中含有硫元素、氯元素,腐蚀性S2-,Cl-与管束发生化学反应,造成内壁腐蚀,最终造成管束断裂.可以根据使用环境,检测液体的温度、压力、流速等指标进行防腐处理,管道的防腐处理也是生产设备安全有效运行的关键.

3.2 及时检修、维护

通过对空冷器管束断口、金相组织及化学成分分析可知,断口附近内壁处存在孔洞,断口表面平齐而光亮,属于脆性断裂;管束金相试样的金相组织均为铁素体+珠光体,金相组织符合标准要求;管束的化学成分符合要求,不存在错用钢材的情况.因此,应该对管道定期进行检查维护,可以采用无损检测设备对管道的厚度、密度进行检测.在维护过程中及时对管道进行清污处理,防止腐蚀物堆积造成管道严重腐蚀.对破损严重的管道进行更换,可以延长生产设备的使用寿命,防止发生生产安全事故.

3.3 合理化操作过程

在生产操作过程中,要优化操作程序,及时监测生产设备的运行过程,严格控制生产设备的工艺参数,避免设备超温、超压运行,降低设备氧化腐蚀的速度.

4 结语

空冷器管道断裂失效的原因和形式有很多,与管道的结构设计、加工工艺有关,还与管道的工作环境,工作介质的流速、温度、压力、氧化腐蚀等有关.本文仅从管道的选材和腐蚀机理入手,分析空冷器管道断裂失效的原因,提出解决措施,以期在设备的生产和使用过程中具有一定的借鉴和指导作用.

[1] 张剑鹏,来强,刘亚冲.MDEA脱碳装置腐蚀原因探讨[J].化肥工业,2000(1):53-53.

[2] 李灏.显微组织及环境参数对油轮货油舱用钢耐蚀性的影响[D].马鞍山:安徽工业大学,2013.

[3] 靳九成,吴翠兰,谢中.电机护环钢在硝酸盐溶液中应力腐蚀开裂的控制过程研究[J].湖南大学学报(自然科学版),1993(6):25-28.

[4] 韩喜民,潘伟峰,樊仙荣,等.MDEA脱碳工艺运行小结[J].小氮肥,2007,35(8):14-16.

[5] 张咏.合成氨装置脱碳过程工艺分析[D].天津:天津大学,2010.

[6] 赛鹏,龚正春,犹公.空冷器用10#钢空冷管束泄漏爆破的原因分析[J].锅炉制造,2003(2):43-44.

[7] 马文礼,刘俊生,余强,等.加氢装置空冷管束腐蚀泄漏原因分析及预防措施[J].管道技术与设备,2020(4):60-62.

[8] 李泉荃.复合型亚硝酸盐阻锈剂对碳钢的阻锈机理及其对混凝土性能的影响[D].青岛:青岛理工大学,2019.

[9] 孙楚桥.催化干气脱硫脱碳溶剂再生系统腐蚀分析及应对措施[J].广东化工,2021,48(19):100-101,111.

Fracture lose efficacy analysis of air cooler pipe bundle

GAO Yufang,LIU Lili

(School of Mechanical and Electrical Engineering,Qiqihar University,Qiqihar 161006,China)

By means of macroscopic morphology examination,fracture analysis,material composition analysis, metallographic examination and scanning electron microscope,the cause of fracture of air cooler bundle in a chemical plant was analyzed.The results show that the main cause of tube bundle fracture is the chemical reaction between corrosives S2-and Cl-and tube bundle,which causes the inner wall corrosion,and the tube bundle cannot bear the pressure in the tube,leading to the fracture of tube bundle.The improvement measures are put forward from the aspects of material selection,inspection and maintenance,and optimization of operation process.

pipe bundle;metallography;chloride ion;corrosion

1007-9831(2022)09-0039-05

TG172.6

A

10.3969/j.issn.1007-9831.2022.09.009

2022-03-11

高玉芳(1965-),女,黑龙江齐齐哈尔人,副教授,从事金属材料热处理及表面技术研究.E-mail:gaoyufang65@163.com