焦化塔鼓包缺陷的极限载荷分析

2021-10-28唐夏焘叶宇峰蔡刚毅宋宇轩

唐夏焘 叶宇峰 项 智 蔡刚毅 宋宇轩

(1.浙江省特种设备科学研究院 浙江省特种设备安全检测技术研究重点实验室;2.浙江工业大学机械工程学院)

焦化塔是将减压后的渣油加工成轻质燃油,并同时得到石油焦的一种装置。 石化物料在加热炉中被加热到500 ℃左右后,输送到焦化塔进行焦化反应。 作为焦化工艺中的核心设备——焦化塔是炼油厂所有压力容器中使用环境最恶劣的设备之一。焦化过程中,焦炭塔要完成周期性的工作,需要反复冷却和加热,所受载荷也反复变化,同时还要承受高压水冲击等苛刻的工况条件,这就导致焦炭塔在使用一段时间后会出现塔体腐蚀、变形和鼓包,甚至有焊缝开裂、塔体倾斜等情况[1,2]。

目前,认为焦炭塔鼓胀变形和开裂的主要原因是在初始预热和急冷阶段存在严重的热梯度,导致产生超过屈服极限的热应力,引起塑性变形和浅裂纹萌生,随着循环次数的增加,两项缺陷加强为鼓胀和开裂[3,4]。另外,冷焦过程中,液面逐渐上升,与塔壁相交圆周处的应力发生迅速升高与回落,由此产生的温差应力是导致塔体残余应力和鼓包变形的主要因素[5,6]。 因此,如何提高焦化塔的完整性和可靠性一直是个难题。 笔者按ASME—2015锅炉与压力容器规范计算焦化塔的极限载荷,又根据API 579—2016维护适应性评价准则校核焦化塔的整体不圆度,判断该设备能否满足操作工况下的要求。

1 焦化塔概况

焦化塔的主要技术参数如下:

介质 油气

设计压力 350 kPa

设计温度 430 ℃

工作压力 100 kPa

工作温度 104 ℃(塔顶)/415 ℃(塔底)

耐压试验压力 813 kPa

承压元件材料 Q345R+S11306(衬里)

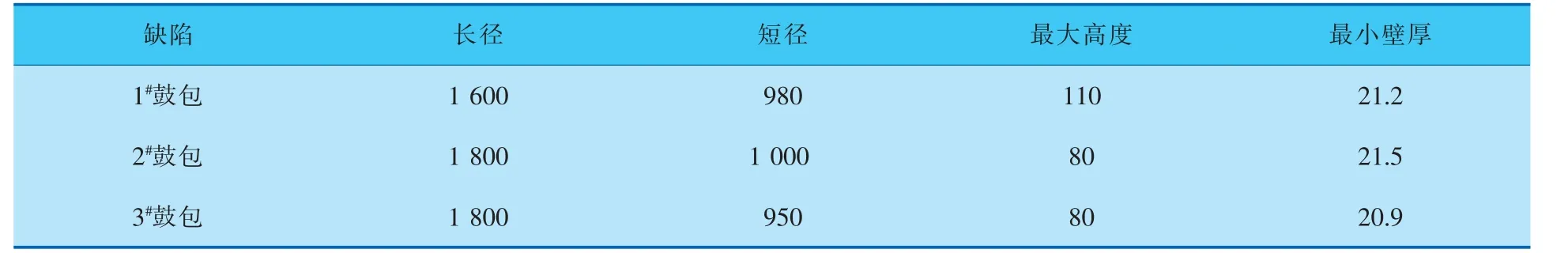

焦化塔塔体内径为6 400 mm,上筒体公称厚度为18.0 mm+3.0 mm(衬里),缺陷最薄处的厚度20.9 mm。 缺陷位置如图1所示, 横缝是塔体顶部第2道环焊缝,A1、A2焊缝对称位于吊耳处,1#~3#鼓包缺陷均在其附近,内壁上的鼓包呈非规则椭圆形(图2),具体尺寸见表1。

表1 缺陷尺寸参数 mm

图1 缺陷位置示意图

图2 缺陷现场照片

2 有限元模型

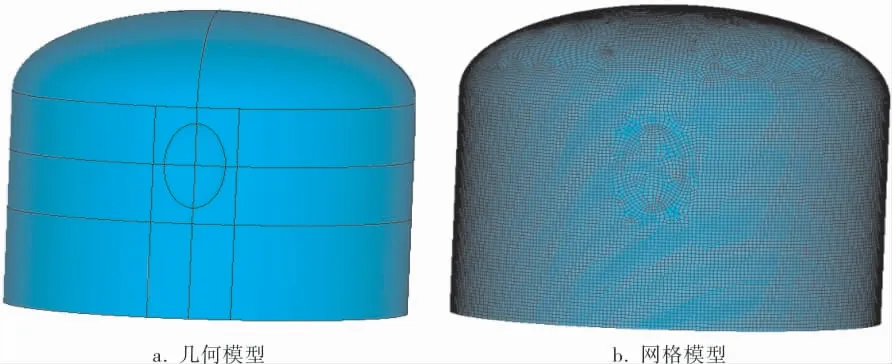

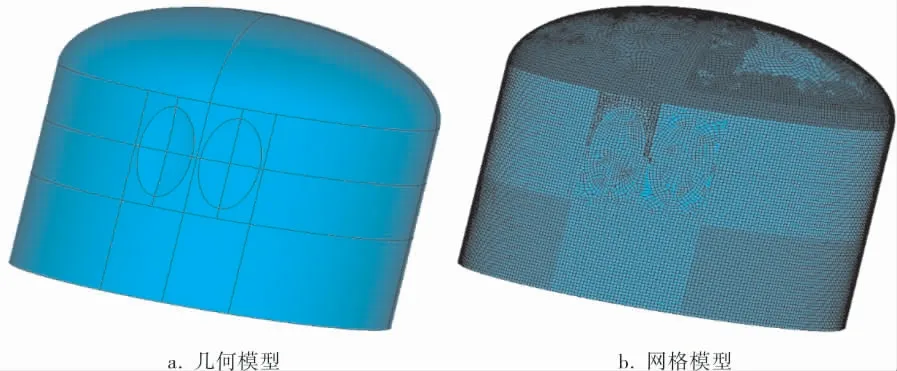

采用ANSYS软件,对焦化塔进行极限载荷分析。 将3个鼓包的形状都简化为椭圆形,根据其分布形式划分为两种结构 (含1#鼓包缺陷和含2#、3#两个相近的鼓包缺陷)分别进行分析,由此建立局部结构的有限元模型和网格模型(图3、4)。

图3 含1#鼓包缺陷的设备局部结构模型

图4 含2#、3#鼓包缺陷的设备局部结构模型

其中,三维实体模型采用SOLID95单元(20节点),上法兰模型包括的单元数为105 105个,节点数量529 928个;边界条件为模型下部截面施加全约束,模型内表面施加内压。

3 极限载荷计算结果分析

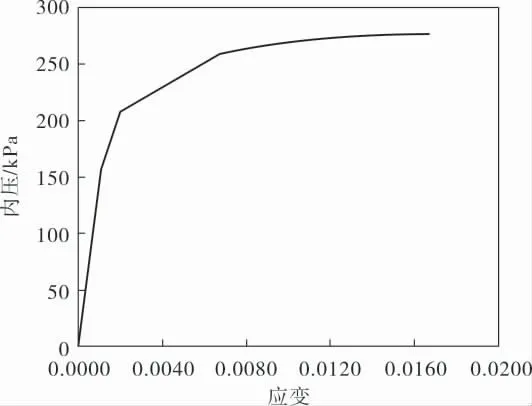

有限元计算模型材料属性采用理想弹塑性材料,Q345R在设计温度430 ℃下的许用应力Sm取值为93 MPa。 按照ASME锅炉与压力容器规范[7]进行焦化塔结构的极限载荷分析,材料的屈服极限应为1.5Sm,即140 MPa,取结构失效时应变最大处的106998#节点为考察点, 在不同的子步下,该节点的应变与内压的关系如图5所示,升压至277 kPa后,有限元计算不再收敛,故极限载荷为277 kPa,此时观察点的应变为0.016 7。

图5 106998#节点应变与内压的关系

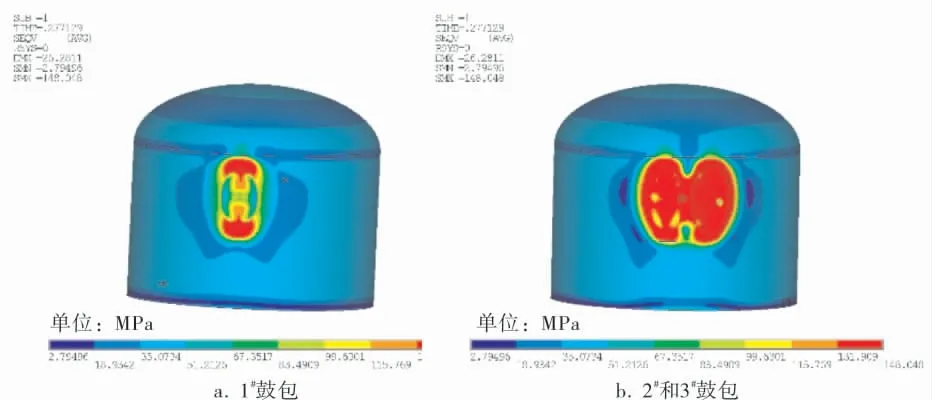

在极限载荷277 kPa下,提取塔体两处缺陷的SEQV应力云图(图6)。

图6 塔体两处缺陷的SEQV应力云图

由图6可看出:1#鼓包的应力主要集中在缺陷上下两端且上下对称, 而最大应力位于上端附近,左右两侧的应力较小;两个相近缺陷(2#和3#鼓包) 的应力覆盖两个缺陷及其之间的部位,呈蝴蝶状,左右对称,最大应力位于两个缺陷之间的部位。

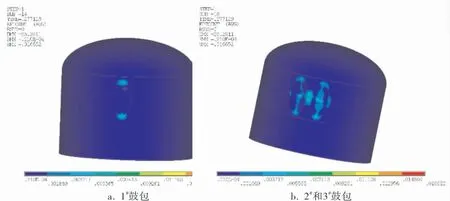

在极限载荷277 kPa下,提取塔体两处缺陷的应变云图(图7)。由图7可看出:1#鼓包的应变分布与其应力分布基本对应,即主要集中在缺陷上下两端且上下对称,而最大应变发生在缺陷上端附近,左右两侧的应变几乎为零;两个相近的缺陷(2#和3#鼓包)的应变主要集中在两个缺陷的边缘及其之间的部位,左右基本对称,最大应变发生在右侧缺陷的中心部位。

图7 塔体两处缺陷的应变云图

4 整体不圆度的极限承载能力分析

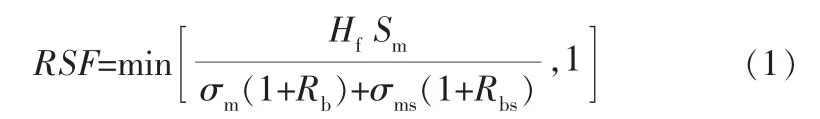

根据API 579-1—2016 维护适应性评价准则[8]对焦化塔圆筒形壳体的整体不圆度进行评定, 在壳体产生损伤后的剩余强度因子RSF应该大于标准推荐值0.9。

式中 Hf——形状偏差应力系数;

Rb、Rbs——偏移量系数;

Sm——设计温度下许用应力;

σm——设备的薄膜应力;

σms——附加载荷。

剩余强度因子RSF先取0.9(推荐值),附加载荷σms=0、Hf=3.0、Rb=5.31,反推设备的薄膜应力σm为41.3 MPa。

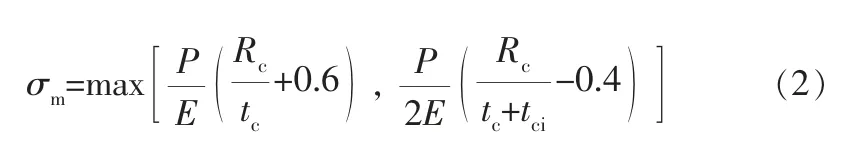

根据API 579-1—2016附录A中的薄膜应力计算方法可知:

式中 E——焊缝系数;

Rc——标准半径;

tc——构件现有壁厚;

tci——构件过渡厚度。

焊缝系数E取0.7、Rc=3225 mm、tc=20.9 mm,tci=4.1 mm,反推该设备的极限载荷P=222 kPa。

5 结论

5.1 按照ASME—2015锅炉与压力容器规范进行分析, 得到焦化塔结构的极限载荷为277 kPa。根据API 579-1—2016维护适应性评价准则对焦化塔圆筒形壳体的整体不圆度进行评定,得到该设备的极限载荷为222 kPa。

5.2 通过ANSYS分析,单独鼓包缺陷(1#鼓包)的应力、应变主要集中在缺陷上下两端,最大值均位于缺陷上端附近。 两个相近的鼓包缺陷(2#和3#鼓包)的应力覆盖整个缺陷以及两缺陷之间的部位,最大应力位于两个缺陷之间的部位,发生应变的部位主要在两个缺陷的边缘及其之间,最大应变发生在右侧缺陷的中心部位。

5.3 两种方法得到的极限载荷相差不多,都未超过设计压力350 kPa, 能满足工作压力100 kPa的工况要求,但整体不圆度评定结果相对保守。