耐磨材料在涂层防护方面的研究进展

2021-10-27阳俊龙

阳俊龙

(中海油能源发展股份有限公司工程技术湛江分公司,广东 湛江 524057)

在生产生活中,摩擦会带来材料磨损,不仅消耗大量的材料,还损坏了设备器件和工程结构。统计数据表明,摩擦、磨损造成的经济损失,大约占一个工业化高度发达的国家GDP的1%~2%,所以研究耐磨材料,发展耐磨技术,能降低材料损耗,保证设备安全生产,提高经济效益。随着现代工业技术的发展,越来越多的设备、器件需要在高速、重载的高强度运转条件下工作,特别是航空航天[1-3]、船舶[4-5]、石油开采[6-8]、汽车工业[9]、核反应[10]等行业,对耐磨材料提出了更严苛的要求。

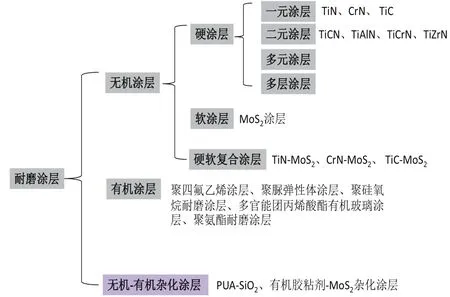

1 耐磨涂层的种类

1.1 无机耐磨涂层

1.1.1 硬涂层

硬涂层主要有金黄色的TiN(硬度2000HV,高温抗氧化性能较差)、CrN(硬度稍低,但韧性和耐高温性能好)、TiC等一元涂层,TiCN、TiAlN、TiCrN、TiZrN等二元涂层,以及在此基础上发展出来的多元涂层、多层涂层和纳米复合涂层。有特定性能而不损害材料本身强度,且含有过渡元素氮化物的硬质涂层,在耐磨涂层的制备与应用中发挥着重要的作用。其中TiSiN的硬度高达3700HV,但TiSiN涂层具有很高的压缩残余应力,并且与基体的粘附性差,很难仅使用单层TiSiN来制作工件。Mohammad Shoeb Ahmed等人[11]在600℃的中间温度下,对TiSiN涂层进行清理以降低残余应力,获得了具有高抗损伤性和良好粘合强度的组合涂层。为了获得纳米结构的硬质涂层,Yin-Yu Chang等人[12]在TiN、CrN和ZrN中加入Al和Si,以获得多组分的AlTi-CrN、AlCrSiN、AlTiSiN、ZrSiN和ZrAlSiN涂层。与TiN、CrN、ZrN、TiAlN和CrAlN相比,制备的涂层在热稳定性和机械性能方面表现优越。硬涂层最明显的优势,在于材料的刚性好且尺寸稳定,但是无机耐磨材料制备的硬涂层,往往附着力低,与基体材料的结合差,这大大限制了无机耐磨材料在涂层防护方面的应用。

1.1.2 软涂层

软涂层主要指MoS2涂层,以及MoS2与Au、Pb、Ti、Cr、Zr、W、WSe2等共沉积得到的一元或二元复合涂层,此外还有与Au、Ti、Cr、WSe2等复合得到的多元涂层,以及MoSx与Au、Pb、Ni、Ti通过层层叠加得到的多层涂层。软涂层的优点是摩擦系数低,但若暴露于潮湿环境中,涂层的摩擦系数会升高,易导致涂层失效。硬软复合涂层是指将硬软两种涂层交替叠加或混合均匀,以达到降低摩擦系数,提高涂层硬度的效果。

在众多软涂层中,MoS2是一种特别适合于真空环境、具有良好润滑性能的层状结构材料。纯MoS2涂层的厚度小,结合力差,导致材料的耐磨寿命较短。将MoS2与硬质材料结合,可以获得具有良好减摩、耐磨性能的自润滑涂层,可降低摩擦系数,减少磨损,实现高温、高真空、重载荷等严苛工况条件下的零部件润滑[13-14]。当前应用MoS2固体润滑性能的主要方式,有制备薄膜或含MoS2的自润滑复合材料。MoS2自身的多层结构,赋予了其高润滑性能。2个硫原子层和夹在其中的钼原子层共同组成了MoS2多层结构,在单元层内,Mo和S之间为强作用的共价键,单元层之间为较弱的范德华力。较低的重叠集数,使得层与层之间的键合力较弱[15],所以MoS2不吸附气体分子也能实现低摩擦系数,适合于真空环境或者空间器械的润滑[16-17]。赵家政等人[18]在制备MoS2润滑薄膜时发现,当硫钼原子比接近于2.00时,利用磁控溅射技术制备的溅射膜的耐磨寿命最长。李磊等人[19]尝试采用Ni-Al系自蔓延反应,在钢基体表面制备具有良好结合力、大厚度、低成本的MoS2自润滑涂层,研究了室温~1200℃温度区间内,MoS2与Ni、Al及Ni3Al反应的中间产物和最终产物的生成规律,确定了MoS2在Ni-Al-MoS2和Ni3Al-MoS2体系中烧损的临界温度,分别为560℃和1200℃。并利用自蔓延反应技术,用自润滑涂层合成了NiAl系金属间化合物,克服了MoS2相在自蔓延过程中易烧损的难题,涂层的摩擦系数低于0.2,实现了良好的自润滑性能。软涂层借助材料本身低摩擦、高润滑的特点,减少了涂层与摩擦环境的摩擦磨损。

1.1.3 硬软复合涂层

虽然硬质涂层可以增加耐磨材料表面的硬度,但是涂层与基体的附着力低,摩擦系数大,不能有效防止金属间接触的滑动磨损。软涂层作为固体润滑涂层,可以有效降低涂层摩擦系数。将硬软涂层复合,可以得到高表面硬度、低摩擦系数、低加工温度、具有特殊性能的涂层。R.GilMore等人[20]采用直流磁控溅射技术制备了TiN-MoS2复合镀层,复合涂层具有良好的硬度和低摩擦系数。Piazzone等人[21]在超音速团束和阴极电弧反应蒸发的辅助下,以二硫化钼富勒烯为包埋物,制备了TiN薄膜。该薄膜在纳米摩擦学性能方面得到了很好的改善。M.S.Libório等人[22]的研究表明,阴极笼式等离子体沉积技术可以有效提高硬度,磁控溅射可以将固体润滑和硬质涂层进行有效结合。因此,采用这种组合处理,材料的表面摩擦系数和涂层失效可以实现最小化。

1.2 有机耐磨涂层

1.2.1 聚四氟乙烯(PTFE)

聚四氟乙烯是一种重要的有机氟材料。氟原子包围在C−C主链周围,保护C原子链不被侵蚀,因此PTFE具有优异的耐温、耐酸碱、电绝缘、自润滑、低摩擦系数和阻燃性。PTFE可用于润滑油的减摩改性及耐磨涂料的制备。杨广磊等[23]研究了含PTFE的润滑油脂的润滑性能,分析了不同的转速、载荷和温度下,含PTFE的润滑油脂的减摩机理。研究结果表明,相比于低速条件下的物理吸附膜,高载荷下形成的化学迁移吸附膜具有更好的减摩效果,表明该类材料更适合于高负荷条件下的工程耐磨器件。宋宝玉等人[24]探究了纳米PTFE颗粒对润滑油减摩性能的影响。在发生摩擦时,钢球表面的纳米PTFE颗粒由于摩擦化学反应,生成了一层金属氟化物,颗粒添加量为3%时,即能有效抑制材料摩擦表面的黏着磨损,减缓材料的接触疲劳,说明耐磨填料的使用量对润滑减阻性能有很大影响。

1.2.2 聚硅氧烷

聚硅氧烷是一类无毒、化学稳定性好、热稳定性优异的材料,涂覆的有机硅氧烷首先通过水解形成硅醇,在加热条件下,硅醇之间的−OH通过脱水缩合形成Si−O−Si键。具有3官能度或以上的有机硅氧烷充分水解缩合后,会形成复杂的交联网状结构。与陶瓷涂层相比,在溶胶-凝胶过程中引入有机组分,提高了涂层的耐腐蚀性能,而且有机聚硅氧烷涂层的微观形貌和耐腐蚀性能,均优于陶瓷氧化物涂层。Yangshuhan Xu等人[25]先对被保护的碳钢进行磷化处理,对其表面进行改性,再采用溶胶-凝胶法制备氟化聚硅氧烷。涂覆氟化聚硅氧烷后的碳钢与涂层界面的结合力大大提高,解决了涂层结合性差的缺点,提高了涂层的防污、防结垢、防腐性能。

1.2.3 多官能丙烯酸酯

由三羟甲基丙烷三丙烯酸酯、二季戊四醇六丙烯酸酯、季戊四醇四丙烯酸酯等3官能度或以上的丙烯酸酯单体发生共聚反应而制备的多官能丙烯酸酯涂层,具有优异的耐磨性能。BilkadiZayn等人[26]为了提高有机玻璃表面的耐磨性能,采用多官能团丙烯酸酯与N,N-甲基取代的甲基丙烯酰胺共聚,制备了新型涂层,该类涂层具有良好的耐磨性,在玻璃表面的附着力好,能很好地提高玻璃的耐磨性能。有研究人员利用脂肪族或脂环族异氰酸酯,与含羟基的丙烯酸酯或以甲基丙烯酸酯为端基的氨基甲酸酯反应,再与多官能团丙烯酸酯混合,制备多功能团丙烯酸脂。为了改善涂层对基材和无机涂层的附着力,可在共聚反应中引入氨基甲酸酯基团,因此这类基团还被用作有机玻璃涂覆无机硬涂层的底层组分[27]。

1.2.4 聚氨酯(PU)

聚氨酯(PU)是含羟基的多元醇与异氰酸酯发生缩聚反应后,形成的含有聚氨酯键的聚合材料,主要是一种线性结构的热塑性材料,分为软质PU和硬质PU两种。软质PU具有良好的稳定性、耐化学性、回弹性和力学性能,在隔热、防噪、避震、防毒等方面有很大的应用空间。硬质PU的质量轻,隔音好,隔热性能优异,耐腐蚀,电性能好,方便加工,吸水率低,可作为保温隔热的结构材料。聚氨酯弹性体的性能优异,在耐油污、抗磨损方面的性能优异,而且耐低温、耐老化性能好,硬度高,可用于耐磨材料。Jincheng Guo等人[28]采用两步法,通过改性,将纳米二氧化硅分散体喷涂到半固化有机硅改性聚氨酯树脂上,通过增加嵌段共聚物-聚氨酯超疏水表面的微纳米粗糙度,将超疏水特性与涂层的耐磨性能结合起来,制备出了强度高、耐磨、耐撕裂且具有超疏水性的涂层材料。聚氨酯涂料本身具有较好的机械性能和优异的化学稳定性,是目前极具发展前途的涂层。采用复合功能填料,可以制备出很多适用于特定环境下的涂层,大大丰富了聚氨酯涂层的应用范围。

1.3 有机-无机杂化耐磨涂层

有机-无机杂化耐磨材料中,有机组分与无机组分之间以化学键键合的形式,实现了有机高分子材料和无机材料的分子级复合,从而将无机物(刚性、尺寸稳定性及热稳定性)和有机物(韧性、加工性及介电性能)的优异性能集合在一起。

目前有机-无机耐磨涂层研究得最广泛的是聚硅氧烷。该类材料能为基体提供保护屏障,延缓腐蚀并提高金属基体对腐蚀性介质的隔离防护作用。近年来,研究者们以烷氧基硅烷、硅衍生物和聚硅氧烷为基料,采用溶胶-凝胶法合成了多种有机-无机耐磨材料。在溶胶-凝胶法中常使用的前体为X(CH2)nSi(或)m,其中X代表有机官能团或可水解的烷氧基。在水解过程中,Si(或)m水解生成Si−OH,与金属氢氧化物(M−OH)发生反应,Si−O−M的形成促进了涂层与金属基体的结合。此外,Si−OH之间缩聚会形成Si−O−Si键,这有助于提高涂层在金属表面的交联密度,从而提高薄膜的致密度。因此,混合涂层通过在金属和腐蚀性环境之间形成化学屏障,提供了很有前途的防腐保护。为了制备有机-无机杂化耐磨涂层,姚玉勇等人[29]采用溶胶-凝胶技术,探究了固化温度和醋酸催化剂的用量对复合涂层性能的影响,并将多种硅氧烷混合后作为有机前驱体来制备杂化涂层。由于在冷凝过程中易形成裂缝和微观形貌,聚硅氧烷类涂层往往无法提供足够的长期防腐保护,为了改善这一缺点,ChenX等人[30]利用无机相正硅酸乙酯和环氧材料,采用溶胶-凝胶法制备了有机硅-环氧树脂涂层和预水解正硅酸乙酯(HTEOS)复合涂层。研究发现当HTEOS加入量为 4wt% 时,由于增强的 Si−O−Si网络和较高的无机相比例,复合镀层具有较好的耐蚀性和抗冲击性能。为了提高复合材料的粘附力、耐刮擦性和耐磨性能,M. Barletta等人[31]设计了一种含有甲基苯基的高分子量聚硅氧烷树脂,用来制备Fe3O4型结构钢的防护涂层。具有低位阻的甲基使得Si−O−Si主链具有延展性,而苯基的高位阻保证了分子链的稳定性和高度的化学惰性,这些独特的优点使得涂层能够形成长期持久的保护屏障。高无机含量的Si−O−Si网络,使得涂层在基体表面形成类似玻璃的膜装涂层,脆性大,且干燥过程中,硅氧烷涂层与金属基体之间不同的收缩速率,会导致涂层开裂。在Si−O−Si网络中插入大量的有机成分后[32-34],树脂的交联增加了复合材料的延展性,克服了材料固化收缩过程的内应力,这也是有机无机杂化涂层的优势。

图1 耐磨涂层的种类Fig.1 types of wear resistant coatings

2 结语

开发耐磨材料,提高耐磨材料的生产技术,是降低材料磨损的有效途径,更能降低生产成本,提高材料的使用寿命。无机耐磨材料通常在热稳定性和机械性能方面具有优越的性能,但与基体的附着力差,韧性不足。

有机耐磨材料大部分与基体的附着力好,延展性好,具有优异的耐腐蚀性能,但很难在温度过高的环境下使用,且硬度、耐磨性和抗划痕性不及无机刚性材料。有机-无机杂化耐磨涂层在有机材料里复合了无机填料颗粒,复合涂层兼顾了有机材料的延展性、高韧性和耐蚀性,又具备无机材料的热稳定性和刚性。对填料进行改性,可以使复合涂层具有高耐磨、超疏水、自润滑、防腐蚀、隔热等性能,因此有机-无机杂化涂层的研究,将会为未来的耐磨涂层提供更良好的性能及更广泛的应用。