重石脑油硫含量超标的原因分析及对策

2021-10-27牛有睿

牛有睿

(中国石油广西石化公司,广西 钦州535008)

轻烃回收装置可集中回收炼厂各个装置的轻烃。自连续重整装置来的C5-馏分,与石脑油加氢装置的反应后产物、加氢裂化装置的汽提塔顶液混合后,去脱丁烷塔。脱丁烷塔的塔底物料与来自加氢裂化装置的分馏塔顶液混合后,送至石脑油分离塔,石脑油分离塔底的重石脑油送至重整装置。重整装置催化剂对重石脑油的硫含量比较敏感,需从上游装置进行源头管控,将重石脑油的硫含量控制指标设定为≤0.8mg·kg-1。某公司在2020年大检修重新开车后,重石脑油的硫含量长期超标,有可能造成重整催化剂硫中毒,为此笔者对硫含量超标的原因进行分析,并对相应的操作参数进行调整,以确保重石脑油的硫含量控制在0.8mg·kg-1以下。

1 重石脑油硫含量超标的原因分析

1.1 石脑油加氢原料对重石脑油硫含量的影响

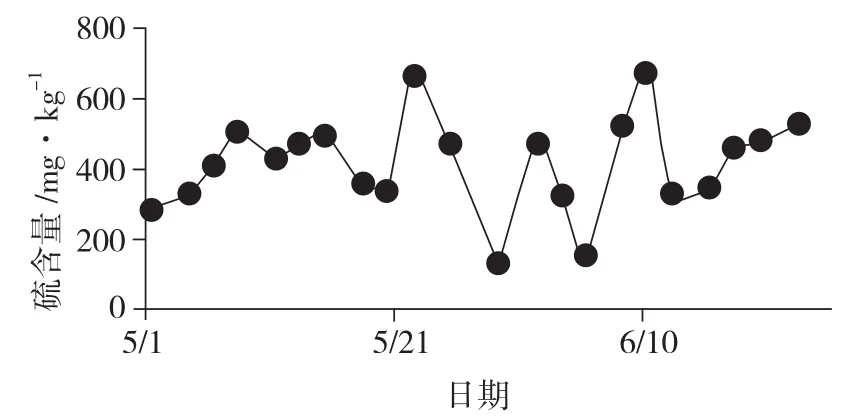

原料中硫含量的控制指标为≤800mg·kg-1,为此,对原料油中的硫含量进行了分析,结果见图1。从分析结果看,原料油的硫含量处于800mg·kg-1以下的可控范围内,因此可排除原料油对重石脑油硫含量的影响。

图1 原料油中的硫含量分析结果

1.2 反应条件对重石脑油硫含量的影响

1.2.1 反应温度

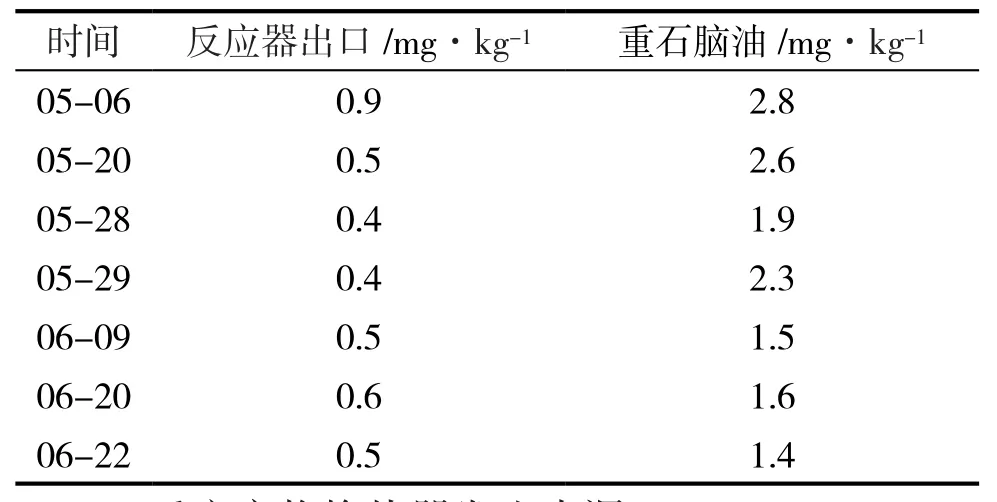

本次大检修中,对保护反应器催化剂进行了更换,对主反应器催化剂进行了器外再生。重石脑油的硫含量超标后,装置对反应温度进行了调整,从290℃提高到300℃再提高到305℃。为了考察催化剂的脱硫效果,在反应器出口进行了采样分析,结果见表1。从表1可看出,反应器出口的硫含量完全可控,但重石脑油的硫含量仍然超标,因此可以排除受反应温度及催化剂脱硫效果影响的可能。

表1 反应器出口硫酸镉洗后的硫含量分析结果

1.2.2 反应产物换热器发生内漏

若混合进料/反应产物换热器E101A-G发生内漏,原料油会混入反应产物中,导致重石脑油的硫含量超标。受压力和温度的影响,无法从反应产物分离罐的采样分析结果,判断换热器是否存在内漏,因此在5月25日,采用糠醛实验来确定内漏情况(糠醛在300℃时可完全分解,若换热器存在内漏,则反应产物中会检测到糠醛),结果见表2。从表2可以看出,换热器不存在泄漏,但重石脑油的硫含量仍然超标。

表2 糠醛实验分析(糠醛注入1800×10-6,v/v%) /mg·L-1

1.3 加氢裂化汽提塔顶液、柴油改质及膜回收凝缩油对重石脑油硫含量的影响

图3是引进了加氢裂化汽提塔的塔顶液后,重石脑油的硫含量变化情况。可以看出,在开工初期,加氢裂化汽提塔顶液对重石脑油的硫含量有一定的影响。6月18日后,将加氢裂化汽提塔顶液通过临时线改至石脑油加氢,柴油改制及膜回收的不稳定汽油改至凝缩油罐。采样分析后发现,重石脑油的硫含量无变化,仍保持在1.4mg·kg-1左右。

图3 引进加氢裂化汽提塔顶液后的重石脑油硫含量

1.4 不合格的液化气对重石脑油硫含量的影响

装置开工初期的不合格液化气来自罐区。罐区的不合格液化气受贫胺液的影响,H2S含量较高(开工初期溶剂再生装置二系列未投用,造成富胺液未进行再生,影响液化气的脱硫效果),为此,在操作调整过程中,将罐区来的不合格液化气改为重整直供液化气,但效果仍然不明显。

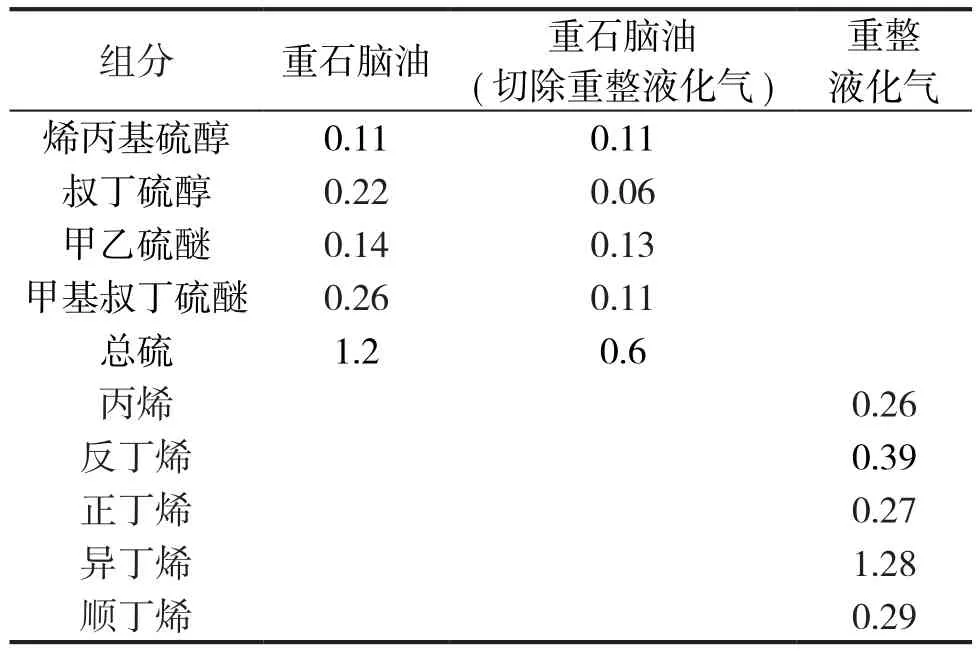

2020年6月24日、7月9日及2021年1月12日,先后3次将重整液化气改至罐区后,硫含量下降至0.6mg·kg-1。从分析数据判断,重整液化气对重石脑油硫含量的影响较大。为此,委托中石化研究院对重石脑油及重整液化气做硫形态分析,结果见表3。由表3可知重整液化气中含有烯烃。不合格液化气中的烯烃与硫化氢发生加成反应生成了硫醇,硫醇进入脱丁烷塔后无法脱除,随石脑油一起抽出,从而影响重石脑油的硫含量。

表3 重石脑油及重整液化气的硫形态数据表 /%

2 调整措施

从以上分析可以看出,重整液化气中含有烯烃,是导致重石脑油的硫含量超标的主要原因。为此,重整装置结合实际运行情况,在2021年4月生产异构型二甲苯期间,对反应温度进行了调整,并更换了高效白土,以降低不合格液化气中的烯烃含量。经过调整,重石脑油硫含量的分析数据明显下降,2021年4月15日以后,产品合格率达100%。

3 结论

经过一系列的分析排查和操作调整,确定了重石脑油硫含量超标的原因,是重整装置的不合格液化气中含有的烯烃与硫化氢发生反应生成了硫醚导致的。通过操作调整,将重石脑油的硫含量控制在0.8mg·kg-1以下,满足了重整装置对原料油的指标要求。