液态化工品储罐调和技术的应用现状及发展趋势

2021-10-27王荣健石海信梁金禄肖长根

王荣健,石海信,梁金禄,肖长根,朱 艳

(1.北部湾大学石油与化工学院,广西 钦州 535011;2.广西中马钦州产业园区尼安德特环境技术有限公司,广西 钦州 535008)

目前,国家对炼油企业的生产工艺及产品的环保、品质、节能的要求越来越严格。受到炼油工艺的局限及技术经济等因素的考虑,原油及经过一次加工和二次加工所得到的液态化工品(主要是油品),难以符合炼油工艺或产品质量技术标准的要求。从原油方面来看,有相当多炼油企业的原油依赖进口,不同来源地或不同批次的原油,成分各不相同,需变换工艺参数后才能正常生产[1]。从市场对油品的需求来看,产品的规格越来越多,质量指标也日趋严格。为了满足企业炼油工艺及产品质量标准的要求,研究液态化工品的调和技术,成为炼油企业的研究热点[2-3]。传统的调和方式以人工调和为主,劳动强度大,调和周期长,且液态化工品的各组分如汽油的辛烷值、蒸气压等指标,不具备线性加和性。为使产品达标而采用保守的调和模式,会造成质量过剩及人工和资源的巨大浪费[4]。本文对液态化工品储罐调和技术的调和目的、调和机理、调和工艺、应用现状及发展趋势进行分析,以期为储罐高效节能调和技术的研发提供参考。

1 液态化工品调和技术

1.1 调和目的

1)原油调和。根据原油产地与性质的差异,依据原油理化性质的分析数据,对多来源、多批次、多品种的原油进行混合比例计算,以寻求最佳配比,将原油调和成符合已有炼油装置操作工艺参数的待炼油,避免炼油加工装置频繁变换工艺参数,确保生产控制安全稳定[5]。

2)组分油调和。可使调和后的油品具有满足使用要求的理化性能,达到该类油品的质量标准,保持产品质量的稳定。可提高油品质量等级,改善油品使用性能,以取得更好的经济、社会、环保效益。可促进基础油或半成品油的合理使用,有效提高目标油品的收率,增加产量[6]。

1.2 调和机理

液态化工品的调和大部分是液-液互相溶解的均相混合,少数(如原油)为部分互溶的液-液多相混合。组分分子在体系中传递或扩散的推动力,是化学位差(μi)[7]。调和机理是参与调和的各组分在μi及外力(机械力)作用下,在体系内进行的多尺度扩散溶解过程,具体历程为:①分子扩散。各组分油在分子尺度空间内,从各自的高浓度处移向低浓度处,通过不同组分分子间的相对运动,引起物质传递。②涡流扩散。采用机械搅拌或泵循环等方式调和油品时,机械能会传递给部分基础油组分,在涡旋尺度空间内使其高速流动,与未受力的静态流体的组分界面产生剪切作用,形成漩涡,促使局部范围的组分对流扩散。③主体对流扩散。全部基础油组分在大尺度空间内,通过自然对流或者强制对流,在整个液相体系内作循环流动,引起物质传递[8]。高效的储罐调和为3种扩散机制相互作用的结果,即通过主体对流扩散,把不同的基础油组分“剪切”成较大的“团块”后混合到一起;通过“团块”界面间的涡流扩散,把各基础油组分的不均匀程度缩小到涡流本身的大小;通过数量众多的“团块”内分子扩散,最终实现液态化工品的均匀调和。

2 储罐调和工艺

2.1 调和流程

储罐调和属离线调和、间歇调和或批量调和[9],调和流程为:明确油品质量要求→选择合适的基础油组分→实验室小试确定配比→按配比泵送调和组分→储罐调和→抽样检验→合格成品油。流程的关键步骤是检验企业所炼制的基础油组分的理化性质,了解库存量,利用一定的线性或非线性调和模型,按“先重后轻”的原则将组分油打入储罐内调匀。储罐调和的优点是操作简单,调和数量灵活,不受装置馏出口组分油质量波动的影响;缺点是耗时耗能,所需组分罐较多,质量过剩,油料易氧化变质及易挥发损失等。

2.2 调和方式

2.2.1 机械搅拌

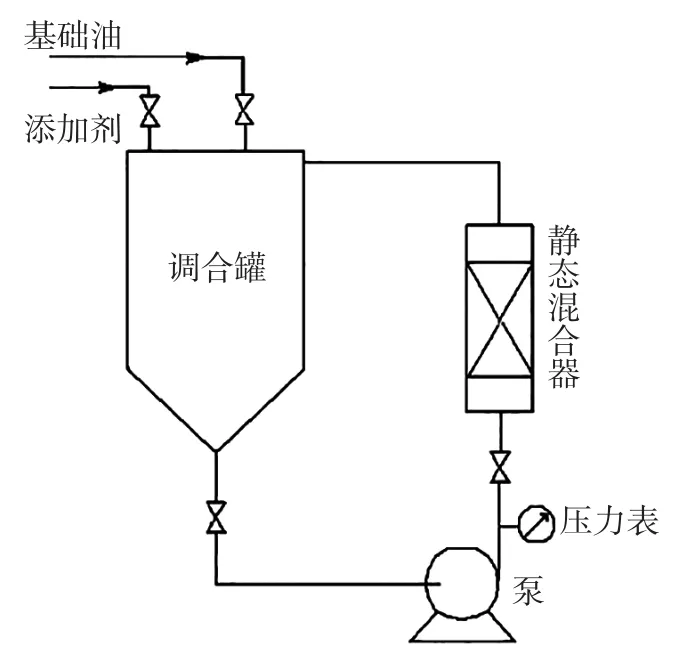

对于批量不大的成品油,可采用机械搅拌的方式进行调和。搅拌器的螺旋转动,使得需要混合的液态化工品作近似圆周的循环对流与翻滚,油品分子以涡流扩散为主,达到混合均匀的目的。搅拌器的安装方式分为顶入式、侧入式和底入式3种。如果储罐容积小于20m3,可优先选用顶入式搅拌器,用于小批量但质量、配比等要求严格的特种油品如润滑油或稀释添加剂的基础液的调和。储罐容积较大,可优先选用侧入式或底入式搅拌器。若采用多个侧入式搅拌器,则应将搅拌器集中布置在罐壁的1/4圆周范围内。为了缩短机械搅拌时间及提高调和油品质量,可加装1个静态混合器(图1)[10]。

图1 加静态混合器的储罐调和工艺示意图

国内船用燃料油生产企业采用的混合方式为储罐内搅拌调和[11]。几种组分油经管道输送至船用燃料油储罐后,在储罐侧壁的底部安装2~3个螺旋桨,使螺旋桨相向旋转,从而实现搅拌混合,搅拌时间为45~60min。随着对船用燃料油的稳定性要求越来越多,采用强化混合方式成为一种发展趋势。一种方法是在原有的混合储罐外增加1组回流装置,以增加混合时间;另一种方法是改变混合方式,采用管道混合器进行预混合,再经过高效剪切混合装置进行强化混合。该法是未来发展自动化连续生产船用燃料油技术的基础。

2.2.2 泵循环喷嘴

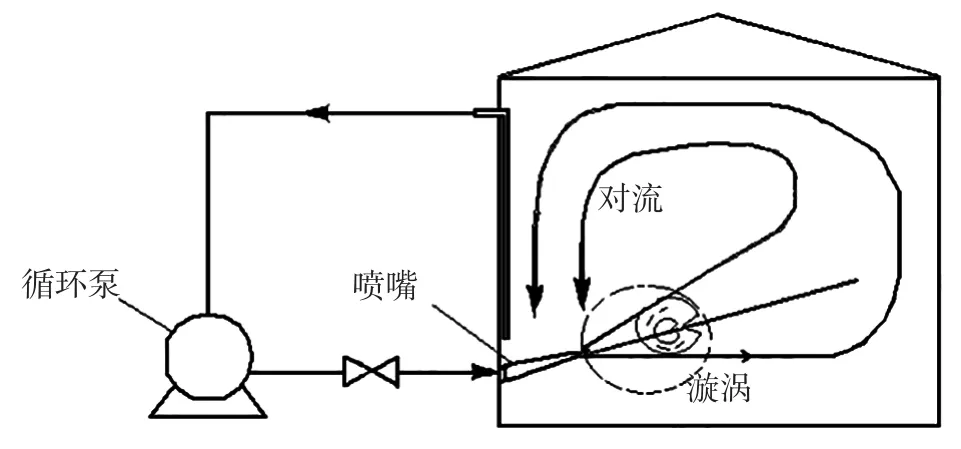

对于批量与物料配比变化均较大的中、低黏度的油品调和,可采用泵循环喷嘴调和。即先将所有待调的组分油和添加剂按先重后轻的顺序,依次打入调和罐内,然后用泵从罐底把待调和的油料抽出来,通过罐回流口喷嘴将油料高速喷射回罐内[12],如此循环一定时间,可使各组分调和均匀(图2)。

图2 泵循环喷嘴调和示意图

从图2可知,喷嘴高速射流穿过罐内静态油料时,会推动前方的油料流动,形成主体对流运动;同时,射流边界上存在的高剪切速率会形成大量旋涡,把周围油料卷入射流中,高速喷射流的动能可有效传递给低速流体,形成大量漩涡,使传质加快,从而提高调和效率。大部分炼油企业采用的是喷嘴式调和器。调和器壳体的侧壁及顶部设有喷液嘴,组分油通过进油管,从均匀分布在调和器四周的喷液嘴喷出,从而使不同组分的油品在储罐内充分混合。

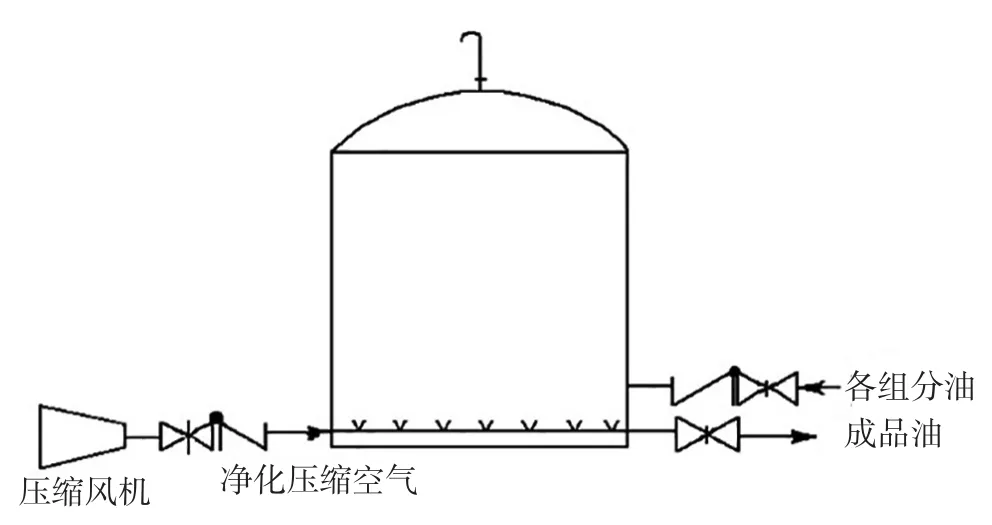

2.2.3 压缩空气

对于调和量大而质量要求一般的石油产品,可采用压缩空气调和,即将压缩空气从罐壁底圈或罐顶通入罐内,或与进油管线相接通入罐内(图3)[13]。由图3可知,压缩空气从储罐底部均匀分布的喷射盘冲出刮扫罐底,罐底油料将压缩空气的压力转化为自身的动力,形成夹带着气泡的喷射液流和翻滚的液流漩涡,将罐底重组分油料晃动上浮至罐顶,带动各组分上下晃动,在较短时间内使罐内各油料混匀。因压缩空气易使油品氧化变质、蒸发损耗及产生静电压,所以易氧化、低闪点、产泡沫的油品或含有干粉状添加剂的油品,不宜采用本法调和。

图3 压缩空气调和示意图

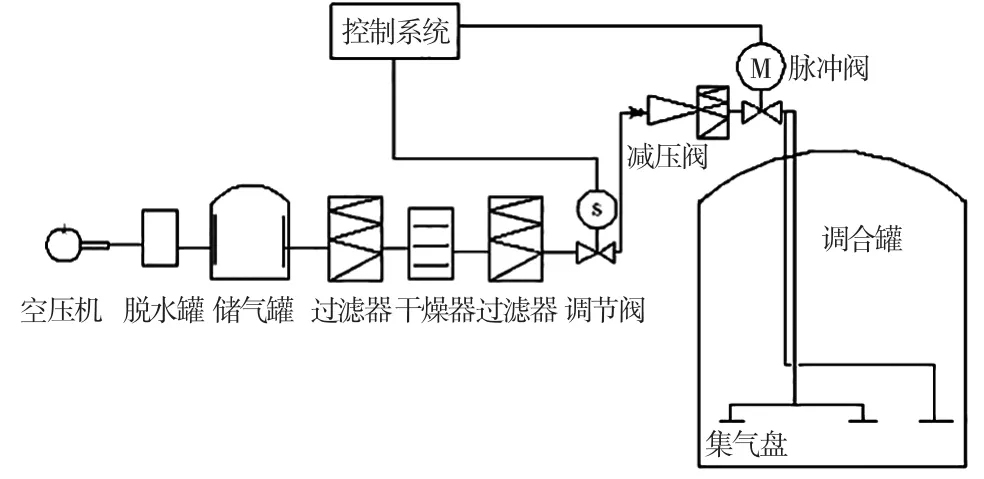

郭国进[14]对压缩空气的脉冲调和工艺的参数控制进行了探讨,所用的工艺流程及装置见图4。通过生产试验,探索出合适的脉冲气压为0.48MPa,脉冲间隔为2.5s,脉冲动力为0.8s,鼓泡时间根据油品的运动黏度来设定。

图4 脉冲气动调和工艺示意图

与传统机械搅拌相比,智能脉冲气动调和工艺在调油罐中唯一的循环运动就是调和油品,没有机械运动部件,不存在故障,维修时只需维护罐外的气动执行机构,罐内部分不需维修保养,节省了维修成本及电能热能消耗,缩短了调和时间和油品的加温时间,避免了添加剂沉降和油品氧化变质。

2.3 液态化工品调和技术的发展趋势

2.3.1 调和方案优化

李颖等[15]用渣油、乙烯焦油、页岩油等组分油调和制备船用燃料油,考察了调和比、温度、不同亲水亲油平衡值(HLB)及复配表面活性剂对调和油黏度的影响。结果表明,当渣油与乙烯焦油或页岩油的质量比为1∶1.25或1∶1.0时,调和油的黏度指标达到180#船舶燃料油的要求,闪点和稳定性也符合国家标准。当阴离子与非离子表面活性剂复配后的HLB值为12,且添加的复配表面活性剂的质量分数为0.3%时,调和油的黏度降到最低。张鹏等[16]设计了符合国Ⅲ、国Ⅳ和国Ⅴ标准的0#车用柴油调和方案,结果表明,各加氢柴油调和组分的十六烷值、闭口闪点及密度均满足相应的国标要求;高(中)压加氢汽柴油和加氢柴油的含硫量分别为10μg·g-1和40μg·g-1,后者高于国Ⅴ标准;重芳烃和煤油的凝点和冷滤点很低,具有较好的低温流动性。若用降凝剂乙烯-乙酸乙烯酯共聚物替代煤油用于调和柴油,会对脂肪酸型耐磨剂产生负协同效应。方义等[17]采用中国石油独山子石化公司自产的汽油调和单组分,考察高辛烷值组分的烷基化油和辛烷值促进剂在生产95#/98#国ⅥA车用汽油中的调和效果。结果表明,在抗爆指数不足的情况下,在95#汽油的基础配方中添加0.3%辛烷值促进剂T或5%烷基化油,将98#汽油配方的烷基化油调和比例提高至18%~22%,即可调和出满足国ⅥA标准的95#/98#汽油。烷基化油或甲基叔丁基醚(MTBE)单独使用的效果好,并用效果稍差;烷基化油对提升研究法辛烷值(RON)的效果较优,MTBE对提升马达法辛烷值(MON)的效果较优。

2.3.2 调和监测技术优化

在线实时监测调和过程各组分油与调和油的性质变化,是保证产品质量的重要环节。正在使用并不断优化的在线监测技术主要有:

1)近红外分析系统。包括近红外光谱分析仪、采样器、控制系统和安全系统,监测原理是利用油品在近红外光谱区(700~2500nm)的特征吸收峰,与油品辛烷值、蒸气压及馏程等关键性指标建立相关的数学模型,再使用该模型对未知样品进行预测分析,并将分析结果提供给油品调和控制系统,以实现对调和过程的优化控制。英国BP公司于1994年在法国的Lavera炼油厂中运用红外线分析仪,检测了3种成品油及16种组分油的馏程、蒸气压、密度、MON及RON,通过集中控制系统(DCS)将这些数据传送给控制软件,进而对油品进行优化[18]。韩国SK公司利用红外线分析仪和先进过程控制(APC)系统,对炼油或化工装置进行实时控制,实现对油品调和的实时优化控制[19]。周雪梅[20]利用近红外原油快评系统,对末站输转原油的1#、2#静态混合器出口油品性质进行评价,常减压装置可提前预知加工原油质量性质、关键组分性质及各馏分段收率等数据,避免了因进料性质不稳出现的波动,为装置长满优运行提供了稳态环境。

2)总硫分析仪。主要有紫外荧光法总硫分析仪和单波长色散X射线荧光光谱法总硫分析仪。前者的工作原理是:高温下油样中的硫化物会被定量转化为SO2,经特定波长紫外线照射后,通过计算可得到硫的质量分数,具有测量精度高、分析速度快的优点[21]。后者是非接触式无损测量方法,可直接测样。陈媛等[22]认为,SINDIE6010ZP型单波长色散X荧光光谱总硫分析仪在原料油硫分析中的评定结果一般,但运行稳定,故障较易处理。

3)拉曼光谱分析技术。拉曼光谱对油品混合组分中的各种官能团(C=C、C-C、C-O-C、苯环等)具有较强的拉曼信号,可准确反映出油品中CnHm分子的振动信息,振动峰强度与待测物浓度之间存在线性关系,可同时定量测定油品中多个成分含量。马万武等[23]研发了一套在线拉曼光谱分析系统,实现了调和装置的汽油RON、氧含量及芳烯烃含量等指标的在线快速分析,为工艺装置的操作优化提供了及时准确的检测参数。

2.3.3 调和规则优化

利用组分的物理性质参数,预测调和产品的物理性质参数的公式称为调和规则[24]。由于组分油自身就是混合物,由组分油调和得到的成品油更是比组分油复杂得多的混合物,所以成品油所要满足的一些性质指标,并不是各组分油对应性质指标的简单线性加和,存在一定的非线性。因此,精准的非线性调和规则在一定程度上决定了油品调和的成败。侯军芳等人[25]采用非线性拟合和多元回归的方法,对Ethyl公司的RT-205规则的调和系数进行了重新拟合,新拟合的调和系数的精度较高,与兰州石化的油品调和情况较为相符。Castillo P A C等人[26]提出了一种全局优化算法,该模型包括配方优化、分配问题及几个重要的操作特征和约束条件,通过增加分区数目和减少变量域的数目,实现了精化全局解的估计。

3 结语

为了提高储罐调和效率,针对机械搅拌调和工艺,可在储罐外增加回流装置或管道预混合器。对泵循环喷嘴调和工艺,将喷嘴均匀分布在储罐四周,可加快调和过程。压缩空气调和以脉冲调和工艺为佳。储罐调和技术未来的发展方向,应该是通过调和方案、在线监测技术以及调和规则的优化,实现液态化工品的自动化高效调和。