锂电池用铜箔无铬防氧化技术分析

2021-10-27陈俊生崔凤梅

李 伟 陈俊生 崔凤梅

(山东合盛铜业有限公司,山东 东营 257000)

0 前言

在新能源汽车的推广普及下,锂电池作为关键能源,需求量增多,锂电池生产技术应创新改革。铜箔是锂电池常用的负极材料,氧化是铜箔的常见质量问题,会使铜箔表层变色,降低铜箔的附着力,进而降低锂电池的性能,如减少锂电池容量,降低导电性等,缩短锂电池的使用寿命。就此,生产企业应做好铜箔的防氧化处理工作。

1 锂电池用铜箔防氧化技术现状

在锂电池生产中,电解铜箔具有强度高、延展性好、超薄等优势,是市面上最常用的负极材料。在锂电池用铜箔生产时,防氧化处理为最后一道工序,可有效避免铜箔出现氧化问题,延长铜箔使用寿命,保证铜箔质量。在传统的铜箔防氧化处理中,最常用的方法为表面镀铬工艺,通过铬酸溶液在铜箔的表层形成氧化铬的保护膜,将铜箔和空气隔绝,以此避免铜箔出现氧化反应,起到防锈、防斑等作用[1]。但在实际生产中,铬会对人体和环境产生危害,将其用于锂电池用铜箔防氧化处理中,存在如下问题。

第一,铬元素属于有毒重金属,在铜箔的镀铬操作时,可能会使铬元素进入工作人员体内,存在致癌风险,影响工作人员身体健康;第二,在铜箔的镀铬工艺中,须使用高温烘箱,使生产环境相对恶劣,加大工作人员操作难度;第三,镀铬工艺流程复杂,在对铜箔进行防氧化处理时,要求铜箔的光面和手面均设置阳极板,且须向阳极板内通入电流,方可取得理想防氧化效果;第四,在经防氧化槽处理后,须对铜箔进行水洗处理,该环节会产生含铬废水,加大企业的环保成本,污染环境;第五,在部分铜箔防氧化使用的钝化液中,含有一定量的锌元素,在形成氧化铬保护层后,铜箔表面同样存在金属锌,会在锂电池中形成原电池结构,影响锂电池的容量和正常充放电,严重时会使锂电池爆炸[2]。

世界各国考虑到镀铬工艺的上述问题及环境保护要求,严禁工业生产中使用六价铬材料。例如在欧盟颁布的RoHS标准中,明确禁止电子电气产品中使用六价铬[3]。就此,在锂电池用铜箔防氧化处理中,技术人员应开展无铬防氧化处理技术的研究,以保障锂电池用铜箔生产安全,保护环境。

2 锂电池用铜箔无铬防氧化技术

基于镀铬工艺的缺陷,研究学者围绕锂电池用铜箔开展大量无铬防氧化技术研究,该文结合前人研究成果及生产实践,总结以下4项可投入使用的无铬防氧化技术,为企业开展锂电池用铜箔生产提供依据。

2.1 植酸水溶液工艺

植酸水溶液工艺以植酸盐为防氧化液的核心成分,使用去离子水将植酸盐制备为植酸水溶液,与聚乙二醇、二乙醇胺、硅酸钠、苯并三唑及硫脲等物质混合,制备为无铬防氧化液,对锂电池用铜箔进行钝化处理,处理时间为3s~8s。为探究该工艺的防氧化效果,某研究学者以6μm~12μm的锂电池用铜箔为样本,截取0.5cm×0.5cm大小作为试件,通过微观观察、表征分析与溶液洁净度检测,评估铜箔的防氧化处理成效。

在微观观察中,研究学者使用扫描电子显微镜观察铜箔结构,扫描图片如图1所示,铜箔的内部结构晶粒尺寸相差无几,没有发现显著的“瘤状物”、针孔等质量问题,整体结构平滑,有适当的起伏,使铜箔具备一定毛面粗糙度,提高铜箔的黏合力,为铜箔参与锂电池生产提供便利。同时,和传统镀铬防氧化处理相比,植酸水溶液处理后的铜箔结构无显著差异,说明二者防氧化效果相差无几,可推广应用。

图1 防氧化处理后的铜箔结构图

在表征分析中,防氧化处理后的铜箔毛面粗糙度不超过20nm,抗拉强度不低于280MPa,延伸率不低于2%。同时,将铜箔置于恒温烤箱中进行氧化测试,在高温测试中,测试温度为140℃,测试时间为15min,发现铜箔未出现氧化变色现象;在恒温恒湿测试中,测试温度为80℃,测试湿度为90%,测试时间为72h,发现铜箔未出现氧化变色,可在生产实践中推广植酸水溶液。

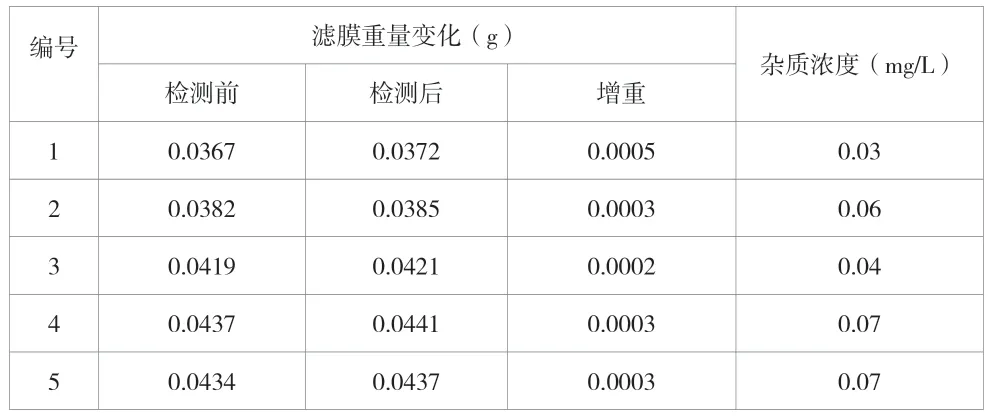

在溶液洁净度检测中,电镀溶液的洁净度直接关系到铜箔的生产质量,研究学者对植酸水溶液进行洁净度检测,避免铜箔出现毛刺、褶皱等质量问题[4]。在检测中,研究学者选取5份溶液进行洁净度检测,检测结果如表1所示。检测结果显示,溶液洁净度较高,说明铜箔的结构相对致密均一,形成的防氧化层质量较高。

表1 溶液洁净度检测结果

2.2 高温防氧化工艺

高温防氧化工艺是利用高温防氧化剂进行锂电池用铜箔的防氧化处理,防氧化剂由聚丙烯酸、次磷酸钠与硫酸镍组成,不含有铬元素。通过上述防氧化剂成分,可在锂电池用铜箔表层形成纳米磷镍合金层,在保证铜箔导电性的同时,增强铜箔的抗氧化性与抗腐蚀性,使其满足锂电池生产需求,提高锂电池质量,有助于铜箔使用寿命的延长。在实际应用中,高温防氧化工艺流程要点如下:将防氧化剂的各个成分混合,聚丙烯酸的最佳用量为60mL~90mL,次磷酸钠的最佳用量为40kg~45kg,硫酸镍的最佳用量为30kg~40kg,将三者分别加入搅拌罐内,添加适量去离子水(去离子水温度要求控制在20℃~30℃)混合制备成溶液,转移至储液槽内,通过循环泵将储液槽内的液体转移至防氧化槽内,完成防氧化液的制备;然后,通过导辊将剥离后的铜箔转移至防氧化槽内,浸泡至防氧化液内实施钝化处理,浸泡时间为12s~18s,浸泡温度为20℃~30℃,浸泡完成后使用导辊挤干铜箔,在常温条件下通过高压风刀吹干,直接实施收卷处理,获得防氧化处理后的铜箔。

在铜箔防氧化处理中,上述高温防氧化液可在铜箔表层形成20nm~25nm的保护层,防氧化处理流程简单,操作便捷,防氧化处理后,无须进行防氧化液的水洗处理,且防氧化液可循环利用,显著提升铜箔防氧化处理的环保效益。为探究高温防氧化液的防氧化效果,有研究学者对防氧化处理后的铜箔样品进行防氧化测试与性能测试,结果如下。

在防氧化测试中,测试人员将铜箔样品置于烘箱内,进行干燥处理,干燥时间为15min,干燥温度分别设置为150℃、180℃、210℃,测试结果显示,铜箔未发生氧化与变色现象,说明高温防氧化液的防氧化效果良好。在性能测试中(测试结果见表2),测试人员分别检测电镀前后铜箔的导电性,发现防氧化处理后,铜箔的导电性变化低于0.6%,可忽略不计,证实高温防氧化液不会影响铜箔的导电性能;测试人员将防氧化处理后的铜箔置于浓度为5wt%的氯化钠溶液中,发现铜箔在390h~420h后出锈,未发生侧蚀现象,证实高温防氧化液可提高铜箔的抗腐蚀性能。就此,在锂电池用铜箔生产中,可选用高温防氧化液进行防氧化处理。

表2 铜箔性能测试结果表

2.3 免水洗防氧化工艺

免水洗防氧化工艺是利用免水洗防氧化液进行锂电池用铜箔的防氧化处理,防氧化剂由葡萄糖、苯并咪唑、苯并噻唑、2-巯基苯并咪唑与2-巯基苯并噻唑等成分组成,不含有铬元素,以去离子水作为溶剂。在实际应用中,免水洗防氧化工艺流程要点如下:将防氧化剂的各个成分混合,葡萄糖的最佳用量为3g/L~8g/L,其他物质的最佳用量为0.075g/L~1g/L,将各类组分分别加入搅拌罐内,添加适量去离子水混合制备成溶液,要求其pH值为3~7;将制备的免水洗防氧化液置于防氧化槽内备用,对原箔实施酸洗处理,酸洗液选择含有82g/L~85g/L铜离子的105g/L~120g/L硫酸,酸洗后进行水洗,使用冷风刀吹干,再将其从阴极辊上剥离,转移至防氧化槽内,浸泡至防氧化液内实施钝化处理,浸泡时间为3s~10s,浸泡温度为25℃~40℃,浸泡完成后使用导辊挤干铜箔,在常温条件下通过高压风刀吹干,直接进行收卷处理,获得防氧化处理后的铜箔。

在铜箔防氧化处理中,上述免水洗防氧化液可在铜箔表层形成致密均一的保护层,防氧化处理流程简单,无须通电和水洗,操作便捷,且防氧化处理后,铜箔表现出较强的导电性、浸润性,不会影响锂电池的容量,能够延长铜箔使用寿命。为探究免水洗防氧化液的防氧化效果,有研究学者对防氧化处理后的铜箔样品进行防氧化测试与性能测试,结果如下。

在防氧化测试中,测试人员分别实施高温测试与恒温恒湿测试。高温测试条件为150℃的烘干温度,烘干10min;恒温恒湿的测试条件为28℃、65%的湿度,测试时间为24h,在2种防氧化条件下,测试结果均为未氧化变色,因为葡萄糖可与其他物质反应,形成聚合络合薄膜,有效保护铜箔,预防氧化[5]。在性能测试中,测试人员分别检测电镀前后铜箔的导电性及防氧化处理后的铜箔锈蚀性,结果与高温防氧化工艺类似,证实免水洗防氧化工艺的防氧化效果显著,可保证铜箔的各类性能,值得推广应用。

2.4 双溶液混合工艺

双溶液混合工艺是应用两种溶液制备防氧化液,实施锂电池用铜箔的防氧化处理,一种溶液的成分包括硫酸亚钛(最佳用量为5g/L~10g/L),乙二胺四乙酸(最佳用量为10g/L~20g/L)和硫酸(最佳用量为1g/L~5g/L);另一种溶液的成分为硅酸盐(最佳用量为1g/L~10g/L)、钼酸盐(最佳用量为10g/L~15g/L)及磷酸(最佳用量为5g/L~10g/L),两种溶液的最佳配比为1∶1.5。在实际应用中,双溶液混合工艺的流程相对复杂,具体如下:

粗化。使用8g/L~16g/L铜离子的170g/L~230g/L硫酸作为粗化溶液,在27℃~35℃的温度条件下,对生箔实施粗化处理,粗化的两段电流密度分别为13A/dm2~25A/dm2与2A/dm2~6A/dm2。按照同样的粗化条件进行2次粗化处理,提高电镀效率,强化电镀效果,使镀铜沿波谷处生长,提高铜箔的剥离强度,为后续生产奠定基础。

固化。使用45g/L~60g/L铜离子的80g/L~130g/L硫酸作为固化溶液,在35℃~45℃的温度条件下,对生箔实施固化处理,固化的两段电流密度均为12A/dm2~22A/dm2。按照同样的固化条件进行3次固化处理,通过低电流密度使电镀均匀细腻,提高电镀效果。

黑化。对固化后的铜箔实施水洗处理,再使用12g/L~14gL的硫酸镍溶液作为黑化液,电镀的2段电流密度分别为3A/dm2~14A/dm2与5A/dm2~10A/dm2。

镀锌。对黑化后的铜箔实施水洗处理,使用4.5g/L~7.5g/L的硫酸锌溶液作为镀锌液,电镀的2段电流密度分别为70A/dm2~100A/dm2与60A/dm2~120A/dm2,光面电流密度为70A/dm2~90A/dm2。

防氧化。镀锌层处理后实施水洗处理,在铜箔表层喷涂有机膜偶联剂,优先选择1.5g/L~3.5g/L的硅烷偶联剂,喷涂的温度控制在25℃~35℃。喷涂后即可实施防氧化处理。按照上述防氧化液配比要求,制备2种溶液,混合后获得无铬防氧化溶液,在电流密度为5.5A/dm2的条件下,电解生成铜箔,在常温条件下通过高压风刀吹干,直接实施收卷处理,获得防氧化处理后的铜箔。

在铜箔防氧化处理中,上述双溶液混合工艺使用两种溶液作为防氧化液,可取得理想防氧化效果,延长镀层的使用寿命,强化铜箔的性能。为探究双溶液混合工艺的防氧化效果,有研究学者对防氧化处理后的铜箔样品进行防氧化测试与性能测试,结果如下:在防氧化测试中,测试人员分别实施高温测试与恒温恒湿测试。高温测试条件为150℃的烘干温度,烘干10min;恒温恒湿的测试条件为50℃、90%的湿度,测试时间为48h,在2种防氧化条件下,测试结果均为未氧化变色,说明双溶液混合工艺的防氧化效果良好。在性能测试中,测试结果与高温防氧化工艺相差无几,证实双溶液混合工艺可有效保护铜箔的性能,在铜箔生产中推广应用。

综合对比上述4种锂电池用铜箔无铬防氧化工艺中,防氧化液均不含有铬元素,不同防氧化液的配比、处理方式不同,生产企业可根据自身生产条件,选择额合适的无铬防氧化工艺,并在投入使用前,按照各个工艺的防氧化液配比,进行实验,探究适合企业铜箔的最佳防氧化液配比,最大限度发挥无铬防氧化技术的优势,增强铜箔的防氧化性能,延长铜箔的使用寿命。同时,在锂电池用铜箔无铬防氧化技术应用实践中,生产企业需严格按照规范流程及配比进行防氧化处理,控制各项防氧化处理参数,特别是双溶液混合工艺的电流密度、各类溶液浓度等参数,以保证防氧化工艺效果的发挥,避免因工艺参数不准确,影响铜箔防氧化性能。

3 结论

综上所述,在锂电池用铜箔无铬防氧化中,技术人员可根据铜箔生产需求和企业生产条件,选择植酸水溶液工艺、高温防氧化工艺、免水洗防氧化工艺或双溶液混合工艺,选择合适的无铬防氧化液,增强铜箔的抗氧化性能,延长铜箔的使用寿命,规避铬元素带来的负面影响。