一种基于机器视觉的炮弹表面缺陷检测系统方案

2021-10-27韩君利李帅孝於胜军孙晓帮

韩君利 李帅孝 於胜军 陈 双 孙晓帮

(1.辽沈工业集团有限公司,辽宁 沈阳 110159; 2.辽宁工业大学,辽宁 锦州 121000)

0 引言

随着智能制造在全球的发展,机器视觉技术得到了全世界人们的高度关注。机器视觉技术采用工业相机和相关软件,完成传统方法中依靠人眼与大脑来做测量和判断的工业任务,并能迅速、及时地将判断结果传递给执行机构[1]。机器视觉技术的硬件部分主要是工业相机,根据应用场合可以分为面阵相机和线阵相机,面阵相机适合对静态物体与低速运动物体进行检测,线阵相机适合对高速、连续运动的物体进行检测[2]。目前国内外知名的工业相机主要有Basler、Dalsa、AVT、大恒以及海康威视等。机器视觉技术的软件部分主要完成图像处理、特征提取、识别、分析计算以及结果判别等任务,常用的软件有LabVIEW Vision[3]、Opencv和Halcon等[4]。

目前,基于机器视觉技术进行工业产品表面检测的方法得到了广泛应用,例如文献[5]将机器视觉技术应用于汽车减振器活塞杆表面暇疵检测,文献[6]应用机器视觉技术进行半导体产品外观检测。文献[7]基于机器视觉技术开展了对药品铝塑包装检测的研究。文献[8]将机器视觉技术应用于自动化物流系统中。因此,该文将针对目前炮弹生产过程中仅依靠人体肉眼进行表面缺陷检测的不足,结合现代机器视觉技术,提出一种基于机器视觉的炮弹表面缺陷检测系统方案,提高炮弹检测效率和生产效率。

1 炮弹表面常见缺陷特征及产生原因

炮弹弹体主要由弹头、弹带以及弹尾3个部分组成,表面缺陷主要包括裂缝、锈蚀、凹痕和孔洞等,各种缺陷具体特征表现如下:1) 裂缝。弹体表面裂缝额形状一般比较细长且无规则。2) 锈蚀。弹体表面锈蚀主要是因长时间不使用或者保养不当而产生的,一般形状无规则,严重时会出现凸起。3) 凹痕。弹体表面凹痕一般为具有一定深度的凹坑,分布不均匀且无规则。4) 孔洞。弹体表面孔洞主要是由原材料和加工工艺而造成的,一般形状为圆形,有时也呈现不规则的形状。

出现上诉缺陷的原因主要包括3个方面:1) 制造不当。在炮弹生产制造中,由于生产工艺等问题造成炮弹表面存在隐患,经过一段时间后,弹体内储存的炸药发生质变使弹体发生膨胀或压缩,并逐渐延伸到表面,显现出裂痕、孔洞等。2) 运输不当。由于炮弹体积较大,因此在搬运过程中炮弹之间相互碰撞,就会导致炮弹表面出现凹痕、碰伤等。3) 保养不当。由于炮弹不一定是即产即用,因此,当炮弹存放时间过长且保养不当时,炮弹表面就会出现锈蚀。

根据实际使用情况,上述炮弹表面缺陷中裂缝对炮弹的影响最大,其次是凹痕和孔洞,锈蚀的影响最小。但无论出现哪种表面缺陷,都有可能引起火炮膛爆炸,从而造成人员伤亡、设备损失。因此对存在表面缺陷的炮弹,从火炮发射要求上是禁止使用的。

2 机器视觉图像识别系统构成及工作原理

机器视觉是用计算机模拟人的视觉功能,从客观事物的图像中提取信息并对其进行处理和计算,最终实现检测和控制等目标。机器视觉图像识别系统实际上是一项综合技术,包括光源照明技术、光学成像技术、数字图像处理技术、计算机软硬件技术以及人机接口技术等。一套完整的、典型的机器视觉系统应该包括光源、光学成像系统、图像采集及处理系统、决策判别模块和控制执行模块。

理想的光源可以有效提高图像的清晰程度,对后续的图像处理带来较大的便利。为了满足大多数检测需求,最理想的选择是采用无影光源,它可以避免产生强烈的炫光。

光学成像系统主要是摄像机的选择,目前摄像头的感光元件有 2种,分别为CCD和CMOS ,它们均利用感光二极管进行光电转换,将图像信息转换为数字数据,它们的区别在于数据输送方式不同。由于存在灵敏度差异、成本差异、分辨率差异、噪声差异以及功耗差异等因素,二者在效能与应用上也有所不同。目前应用较为成熟的是CCD摄像机。除了感光元件外,光学成像系统还需要匹配合适的镜头,主要考虑镜头成像面与所用CCD摄像机的匹配程度以及根据实际工作或安装环境确定镜头的参数2个方面的因素。

图像采集及处理系统包括数据采集卡和计算机。数据采集卡将摄像机摄取的图像信号转换成数字图像信号,通过实时采集被测事物的视频信号捕获其中所需要的某一帧图像,并由计算机对采集的图像进行相应的处理、计算和存储等,从而得到所需要的数据信息。由于通常图像处理的数据量大、运算时间长,因此对计算机主机系统的配置要求较高。

决策判别模块相当于人脑的神经系统,控制执行模块则相当于人体的四肢躯干,由机械部件构成。决策判别过程在计算机系统内实现,通过接收图像采集及处理系统处理后得到的参数,结合预设的判别准则,准确地给出判别结果,然后由控制执行模块给出相应的操作。

机器视觉图像识别系统工作原理如图1所示,采用摄像机获得被测目标的图像信号,通过信号转换装置将模拟信号转换为数字信号,并传送给图像处理系统,图像处理系统根据像素分布、亮度和颜色等信息,计算并提取目标参数特征,根据预设的判别准则输出判断结果,并将结果传输给控制执行模块进行相应的处理。

图1 机器视觉图像识别系统工作原理

3 基于机器视觉的炮弹表面缺陷检测系统方案设计

该文提出了一种基于机器视觉的炮弹表面缺陷检测系统方案,该套检测系统结合机器视觉技术,利用线扫相机自动完成炮弹表面缺陷检测任务,可以实现炮弹运动控制、炮弹图像采集以及炮弹表面缺陷识别等目标。该系统采用由上至下的逐层设计思路,首先通过分析炮弹表面缺陷检测系统的一般要求,确定满足系统要求拟采用的技术方案;其次,对检测系统进行整体结构框架的搭建;最后,针对检测系统中最主要的视觉检测模块进行软硬件及视觉检测流程设计。

3.1 检测系统功能分析与技术方案确定

由于炮弹表面缺陷均会降低弹体金属的强度,在弹体发射时,炮膛内的高温和高压会引起弹体的严重变形或碎裂,因此如果能在炮弹生产过程中对弹体表面缺陷进行自动检测,就可以有效提高生产效率和生产安全性。如果采用自动检测手段对炮弹表面缺陷进行检测,则一般要求应具备自动保存缺陷检测图像的功能;具备缺陷类型统计和记录功能,对出现的缺陷种类和次数进行统计,并将统计结果自动记录到数据库中;具备缺陷标记功能,对检测到的炮弹缺陷处进行标记。

因此,为了实现上述检测要求,该文提出的炮弹表面缺陷检测系统应具备炮弹运动控制、炮弹图像采集和炮弹表面缺陷识别等功能,针对各部分功能拟采用的技术方案如下:1) 在炮弹运动控制方面,拟使用可编程逻辑控制器 PLC 对系统的点动逻辑和伺服轴进行控制。2) 在炮弹图像采集方面,考虑在炮弹表面缺陷检测过程中不能一次拍摄完整的圆柱表面,拟采用伺服电机驱动炮弹旋转,利用线扫相机进行线扫拍摄,并将拍摄后的所有图像进行拼接。3) 在表面缺陷特征识别方面,需要在识别之前进行图像处理,获得能够表征炮弹表面缺陷特征的参数,然后利用粒子分析、阈值比对等算法,判断被测件是否合格。

3.2 检测系统整体结构框架搭建

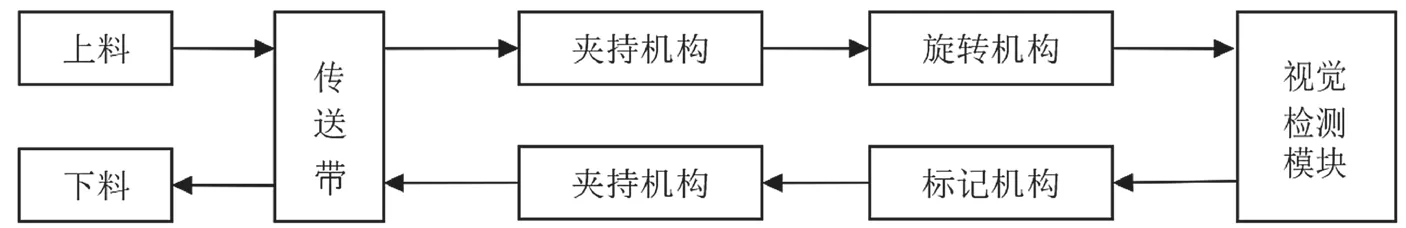

该文提出的炮弹表面检测系统整体结构框架如图2所示,采用传统机械设备与现代机器视觉系统相结合的设计思路。传统机械设备包括传送带、旋转机构、夹持机构以及标记机构,主要实现检测过程中炮弹的各种运动,而现代机器视觉系统构成机器视觉检测模块,主要实现检测过程中的炮弹运动控制和表面缺陷图像采集与信息处理。在进行具体结构设计之前,确定各部分的功能如下:1) 传送带是检测过程中运送炮弹的载体,用于实现炮弹上料和下料的操作。2) 夹持机构用于从传送带上抓取、夹持和运送炮弹。3) 旋转机构用于实现炮弹旋转运动,为炮弹表面线扫检测提供动力。4) 标记机构标记由视觉检测模块检测检测出来的炮弹表面缺陷。5) 视觉检测模块用于炮弹运动控制、表面缺陷图像采集以及检测信息存储。

图2 炮弹表面缺陷检测系统整体结构框架

3.3 视觉检测模块方案设计

视觉检测模块是炮弹表面检缺陷测系统的核心部分,采用软硬件相结合的设计思路,整体方案框架如图3所示。其中硬件部分主要包括显示器、工控机、光源和线扫相机,光源为炮弹提供稳定的光照环境;线扫相机扫描炮弹表面,并为炮弹取像;线扫相机取像后通过网口通信将数据信息传递给工控机,并通过显示器显示所有相关信息。

视觉检测模块软件部分可以按照不同的方法进行分类,图3所示方案的软件部分按照该模块可以实现的功能进行分类,包括图像采集处理、图像信息存储和运动控制3个部分,图像采集处理部分主要是采集炮弹表面图像,然后利用上位机软件程序进行图像处理与图像识别,并依据一定的智能算法,实现对炮弹表面缺陷的判别;图像信息存储部分是提取图像识别后需要保留的信息,按事先设定的规则将其存入数据库,将缺陷信息覆盖到图片上,并将其存储到文件夹;运动控制部分通过下位机软件编程来实现,包括运动控制程序和缺陷标记程序,分别用于控制旋转机构的气缸运动控制和标记机构的标记操作控制。

图3 视觉检测模块方案

如果将视觉检测模块软件部分按照计算机作用进行分类,包括上位机软件和下位机软件2个部分,具体架构如图4所示,其中上位机软件程序拟通过Labview来编写,主要实现存储功能、视觉功能和通信功能,下位机软件程序拟通过TIA Portal来编写,主要实现点动控制和伺服控制功能。

图4 视觉检测模块软件部分具体架构

4 结论

该文提出了一种基于机器视觉系统的炮弹表面缺陷检测系统方案,搭建了检测系统整体框架,并对核心部分视觉检测模块进行设计。该套检测系统可以利用线扫相机,通过多次、多角度拍摄炮弹图像,实现对炮弹表面缺陷的识别与分类,并可以对缺陷进行标记和数据存储,弥补了传统方法仅靠人体肉眼检测导致漏检的问题,提高了炮弹检测效率和生产效率。该检测系统方案不仅可以用于炮弹表面缺陷检测,还可以推广到其他机械部件表面缺陷或暇疵检测,只需要根据检测部件重新设计相应的夹持机构和旋转机构就可以完成检测,表明该系统具有较好的通用性和扩展性。