可动态跟随抓取多功能机器人实训站设计

2021-10-27陈志华姚广芹

陈志华 姚广芹

(1.青岛昊川电子科技有限公司,山东 青岛 266000;2.青岛城市学院,山东 青岛 266000)

随着德国提出的“工业4.0”在全球风靡以及“中国制造2025”战略的推进,工业机器人也在中国迅速发展,已经成为制造业转型升级的重要抓手与核心动力,中国机器人市场的发展需求巨大,由于人口结构变化、青少年对制造业工作思维的影响,因此招工难、用工难问题突显,相应的人才供需矛盾也日益严重;基于“产业发展,教育先行”的理念,工业机器人将作为一种标准自动化设备在全国得到广泛应用,目前我国已经成为全球最大的工业机器人市场,随着智能制造的推进,工业机器人及其相关周围配套实训设施将成为培养机器人技能人才的有效途径[1]。该设计将工业机器人行业发展的新知识和新技术融合在实训中,工作站模拟实际工作环境,融“教、学、做”为一体,提高学生自动化控制技术、机器人技术水平,提高学生对研发、操控和维修工业机器人的兴趣;旨在培养学生的机器人编程、集成、改造、开发以及管理等方面的高级技能,能够全面提升学生实践、实战经验,培养优质的工程科技专业素质。

1 总体设计思路

该实训工作站集成机器人本体、控制单元及若干个行业典型应用单元模块,采用模块化设计,实训站中每个功能单元均为独立机构,机械组件和电气组件可以灵活配置,与工业机器人构成一种典型应用场景[2]。各单元的传感器、执行器等现场设备信号外引到标准接口,再连接到控制器,简化接线,便于调试与检修。系统本着安全可靠的原则,设有漏电保护、短路保护、急停保护、限位保护以及区域保护等各种保护功能。

2 设计原理功能

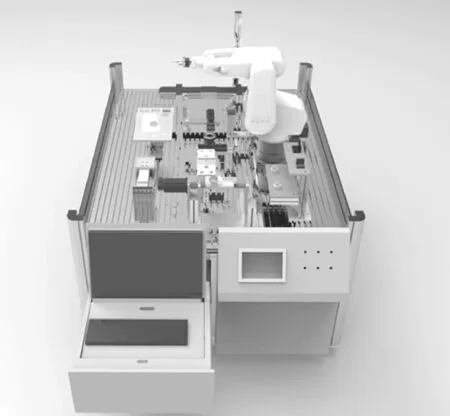

系统整体布局合理、简洁大方,充分考虑了操作的便捷性,实训站整体布局如图1所示。在实际教学应用中,模块化的结构既保证了每个模块可以单独运行,方便学生入门学习和实验训练;又可以部分/整体联机运行,使学生深层次地进行应用学习和培训[3];还可以根据子系统的不同集成方式和不同知识结构的合理整合,演绎不同的选修课程。具体模块如下:1) 机器人工作台台体的总成双面设有柜门,柜内设有机器人控制系统、机器视觉光源控制器、输送带和震动盘控制器,输送带驱动设备包括电机、齿轮,外齿回转支撑,电机与电机驱动器的电缆连接,安装于固定板下方,电机的输出轴与设于固定板的转孔配合,通过通信信号实现自动启停与调速;底部设装有万向福马轮脚轮和固定支撑。2) 电控台设有工控机载体,采用独特翻转收放结构,可以在实训教学工作台中上位机、工控机和电脑等可收放翻转的载体装置中应用,包括屏幕固定翻转单元、键盘鼠标放置翻转单元以及主机放置推拉收放单元;电控台电气主控系统主体框架采用拖链推拉方式通过电气主控模块安装于电气主控模块滑轨固定座,电气控制集成单元设于电气移动柜内,电气主控模块主体框架包括从上到下依次设置的人机界面、电气控制操作面板以及电气控制集成单元,布局功能分明、层次清楚且方便维护。3) 各典型行业功能单元组件通过多种快换装置抓手实现机器人的动态分拣、搬运、码垛、轨迹模拟涂胶、视觉装配、变位焊接以及抛光打磨等所有行业应用培训考核的功能;功能单元组件按标准模块化通过铝型材“T”形槽快速配合固定的组件安装于机器人工作台体面上,各工位之间互不干涉,变更位置和升级更换简单、方便灵活,提高了使用效率;动态跟随分拣组件中设有视觉光源灯,通过CAT-6标准的线缆与视觉电源控制器相连,通信速率不低于1 000 Mbps,实现了视觉装置的自动启停、触发与信息交互。变位焊接功能组件设有高精度闭环自动控制的伺服变位装配组件,包括倾斜翻转组件和水平旋转组件,配合夹紧气缸和夹紧挡头与伺服电机协同工作。4) 实现各行业应用培训考核功能组件的快换末端装置,机器人手臂的法兰端安装了快换装置模块,采用气动驱动控制连接不同工具,无须人为干涉自动完成切换。设有智能人脸识别考核系统,可以在云台记录出勤、考核、打分以及存档等信息,且与工控机CAT-6标准的线缆连接。

图1 实训站整体布局图

该实训系统由浅入深,由单机到系统,由模拟到实操,技术具有连续性。由实验平台模拟到实际工业现场应用,让学生逐步掌握多个学科技术,系统提供开放的平台,可根据教学需要与专业建设要求开展多层次、全方位的二次开发与研究,也可结合机器人技术与当地工业背景开展应用课题研究。

3 功能流程实施

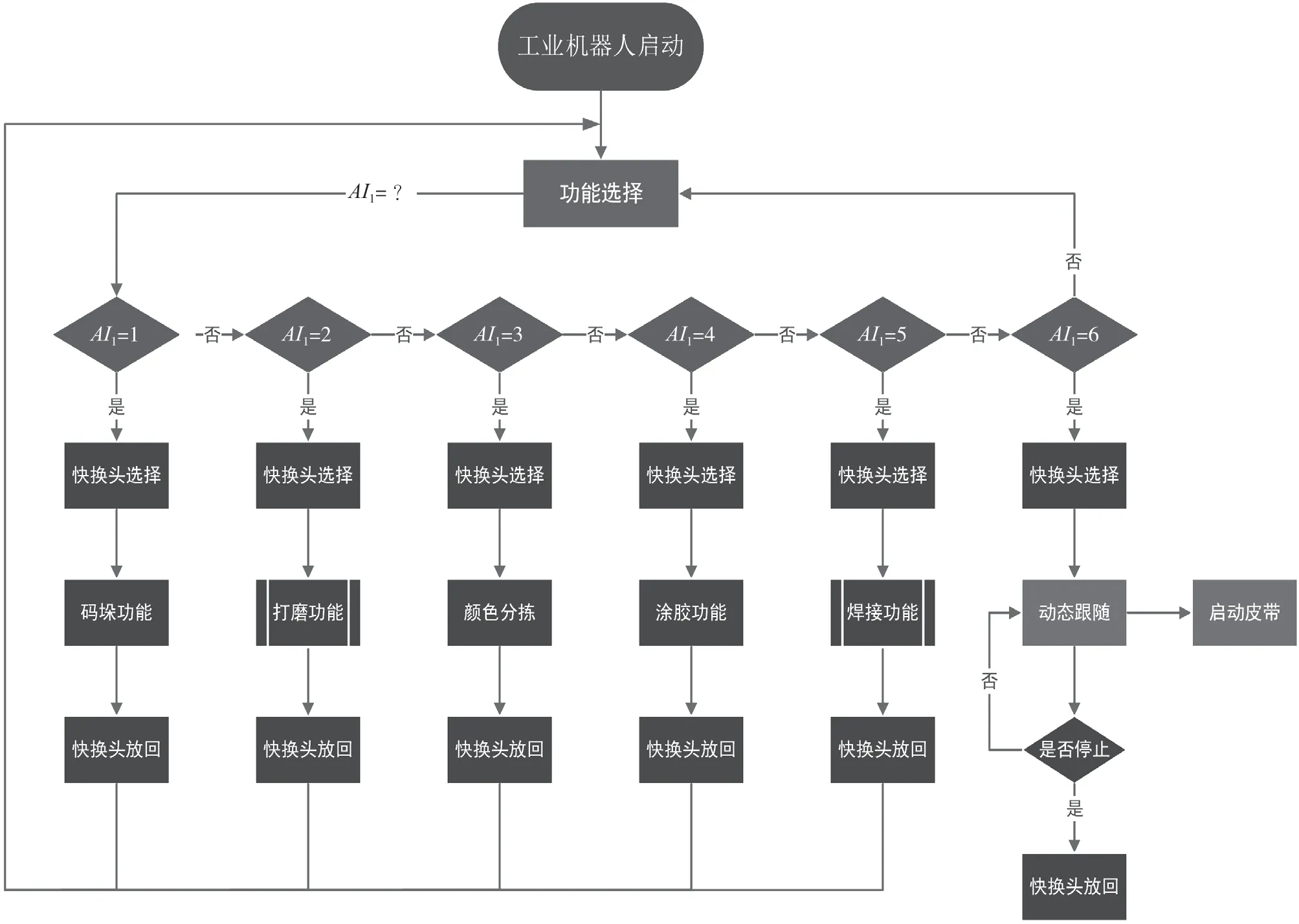

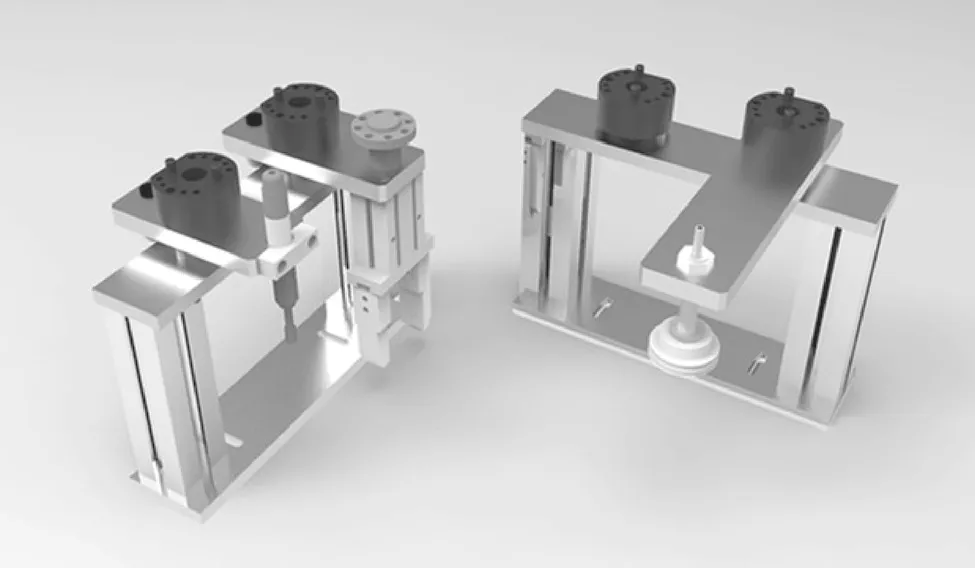

控制流程由主控单元西门子S7-1200控制,并配有HIM人机界面进行操作和监控。PLC通过Modbus-TCP发送通信指令给机器人,如图2所示,机器人根据不同的指令,利用快换装置迅速选取不同功能场景的工具,进入对应的功能流程。图3中,2个铝合金支架上分别装设夹爪、真空吸盘、打磨头以及胶枪等工具,空间紧凑且利于机器人操作。

图2 实训台功能流程

图3 多功能快换装置

3.1 码垛行业功能

当工业机器人虚拟模拟量信号通道AI1=1时,机器人使用夹爪工具将料块搬运至指定位置,实现对码垛行业功能的考核,完成该任务后,工业机器人将夹爪工具放回原位库,AI1清零,等待下次功能信号。

3.2 打磨行业功能

当工业机器人虚拟模拟量信号通道AI1=2时,机器人使用夹爪工具将打磨块从打磨物料存放库搬运至变位机单元,更换打磨工具对打磨块进行打磨;打磨完成后,工业机器人更换夹爪工具将打磨块搬运回打磨物料存放库,完成该任务后,工业机器人将夹爪工具放回原位库,AI1清零。

3.3 静态检测装配行业

当工业机器人虚拟模拟量信号通道AI1=3时,机器人使用吸盘工具把码垛单元模块上的异形芯片吸取至静态视觉单元模块,并对其进行识别(识别颜色和形状),识别完成后,根据识别结果(相机可自动对抓取位偏差进行校正)将各异形芯片料块依次装配到装配单元,完成该任务后,工业机器人将吸盘工具放回原位库,AI1清零,等待下次功能信号。

3.4 涂胶行业功能

当工业机器人虚拟模拟量信号通道AI1=4时,机器人使用涂胶工具进行涂胶作业,完成该任务后,工业机器人将涂胶工具放回原位库,AI1清零,等待下次功能信号。

3.5 焊接行业功能

当工业机器人虚拟模拟量信号通道AI1=5时,机器人使用夹爪工具将焊接块从焊接物料存放库搬运至变位机模块,并依据角度要求跟随系统角度进行变换,机器人更换焊接工具对焊接块进行模拟焊接,焊接完成后,工业机器人更换夹爪工具将焊接块搬运回焊接物料存放单位库,完成该任务后,工业机器人将夹爪工具放回原位库,AI1清零,等待下次功能信号。

3.6 动态跟随分拣行业

当工业机器人虚拟模拟量信号通道AI1=6时,机器人使用吸盘工具到抓取位置等待视觉信号,动态视觉单元通过识别运动中皮带上的异形芯片,将识别到的料块的位置和代号信息发送给机器人,通过动态视觉单元识别通信位置信息,并进行动态跟随抓取,通过动态视觉单元给的代号信息识别形状(1为方形,2为圆形,3为半圆形),机器人根据识别结果分别放到码垛单元上不同的分类料盒内,直到按下停止按钮,机器人停止动态跟随分拣功能,工业机器人将吸盘工具放回原位库,AI1清零,等待下次功能信号[4]。

4 系统特点

该系统的设计充分结合行业应用的特点,功能完善、设计合理,其特点如下:1) 该设计不需要教师、学生或考官等使用人员多地点移动就可以进入相应考核工位上进行教学示范、实际操作以及点评等,只需要在一站式考核工作站上选择相应的功能按钮就能选择考核内容,提高了使用效率,让操作更加方便、灵活。2) 实训考核台用铝型材和钢板拼接组成,方便机械部件和电器元件的拆卸安装。实训台的桌脚使用水平调节支撑型脚轮,便于装置移动位置;通过灵活设置控制面板、功能单元组件,不仅能够让考核功能单元的使用布局更为明了、层次更清楚,还能够方便单独对机器人外围功能单元组件进行维护替换和功能升级,而不需要替换整个工作站,达到降低成本、节约资源的目的;另一方面,通过设置安装座、固定座,能够使控制面板、功能单元组件的拆装更为简便快捷,从而更加灵活、方便地在培训任务及考核内容中增加设置任务需求,使底层控制系统对用户开放。3) 以3C行业最典型的异形芯片插件工艺过程为任务主线,串联六轴工业机器人使用相应快换工具配合机器视觉识别到产品料块的位置和代号信息,不需要输送带缓停就可以进行动态跟随抓取,抓取的产品包括异形芯片多色工件以及PCB 电路板等,采用模拟化设计提高装配产品的节拍率及复用率,通过视觉装置对器件的动态分类进行整理。4) 通过设置安全光栅、声光警示灯和各类传感器,能够在考官参与较少的环境下,用警示自动信号进行提醒、记录,从而能够在高效自动程度的宗旨下使用,该实训站提高了该工作站的广度性。5) 通过设置智能人脸识别考核系统将出勤、考核、打分以及存档等信息记录在云台,以便记录考核;也可以与其他类似设备组合,实现对各类信息进行统计的功能需求[5];末端执行器可以快速更换,方便二次开发新功能,进一步方便使用人员对工作站进行操作。6) 配套仿真软件,可以构建搬运、码垛、焊接、装配、涂胶及其自动化生产线等工业机器人典型工作方式的工作站,可实现更换末端执行器、机器人轨迹生成及优化等功能,使学生进一步了解工业机器人的工作方式与组成,并培养学生规划、设计系统和制定方案的能力。

5 结语

该设计提供了一种一站式可动态跟随抓取式六轴串联机器人多功能实训考核工作站,加入行业场景标准和规范,通过多种快换装置实现机器人的动态分拣、搬运、码垛、模拟轨迹涂胶、3C视觉装配、变位焊接以及抛光打磨等典型行业应用培训考核功能。该系统的设计立足于工业实际应用,最大程度地让学生了解工业中应用最为广泛的行业功能,可最大程度地还原各个功能应用的真实程度,1台综合实训站可以完成多种工业行业的专业技能培训及考核,从而减少设备的投入成本,创造更高的经济价值。