变形量对锻造钨棒组织及力学性能的影响

2021-10-25张林海王承阳阚金锋

张林海 ,王承阳 ,2,董 帝 ,2,钟 铭 ,2,阚金锋 ,2

(1.安泰科技股份有限公司,北京 100094;2.安泰天龙钨钼科技有限公司,天津 301800)

金属钨因具有熔点高、导热性能好、热膨胀系数小、耐腐蚀等系列特性,特别是其耐高温特性,使得钨制品被广泛应用于军工核能、电子电气、冶炼化工等众多领域[1-3]。近年来,蓬勃发展的半导体行业对关键钨部件提出了更高的性能要求,但单纯烧结态或小变形锻造态纯钨棒因致密度不高、强度低、耐热冲击性能差、服役寿命短等显著缺点,愈发难以满足其日益苛刻的工业生产需求[4-5]。目前,针对小尺寸钨棒的变形机理及制备研究已比较成熟[6-8],但受材料特性、设备条件等因素制约,大尺寸钨棒变形技术的开发仍是困扰钨行业发展的关键难题之一,并且相关研究仍然相对匮乏。

本文采用粉末冶金和摔模锻造方法制备大尺寸高性能细晶纯钨棒材,详细探讨了变形量对锻造钨棒组织及力学性能的影响,掌握了钨棒变形过程中组织及性能的演变规律,获得较佳的变形量参数,为制备高质量的大尺寸钨棒材奠定基础。

1 试验材料及方法

试验所选原材料为符合国家GB/T 3458—2006标准的FW-1型钨粉(产品规格为30),其平均粒度范围为3.0~4.0 μm。钨粉通过筛孔尺寸约96 μm的振动筛筛除团聚颗粒,然后进行冷等静压压制成形,随后经高温感应烧结制备尺寸为85 mm×240 mm的钨烧结坯。通过1 T空气锤高温1 650℃开坯锻造变形至相应尺寸,变形量(变形前后截面积比)依次为:30%、40%、50%、60%、70%。

试验采用上海GX-50型光学电子显微镜(optical microscope,OM)观察分析不同变形量钨棒的微观组织,腐蚀剂为氢氧化钠和铁氰化钾水溶液;采用日本SD-200L高精度密度仪测试材料密度;采用HVS-50维氏硬度仪进行材料的硬度测试;采用SANS-CMT-5205型电子拉力试验机进行室温拉伸性能的测试,拉伸速度为1.5 mm/min,高温拉伸性能测试在超高温真空拉伸试验机上进行;采用JEOL JSM-6510A型扫描电子显微镜(scanning electron microscope,SEM)观察钨棒拉伸断口形貌。

2 结果与分析

2.1 变形量对钨棒显微组织的影响

图1为钨棒烧结坯显微组织。经高温烧结后,钨坯孔隙逐渐球化和缩小,密度和强度逐渐提高,最终形成了等轴状晶粒均匀分布的显微组织[9-10]。钨烧结坯平均晶粒度为32.2 μm,硬度为345.2 HV,密度为18.27 g/cm3,致密度(实际密度与理论密度比值)达到94.4%。

图1 钨棒烧结坯显微组织Fig.1 Microscopic structure of sintered tungsten rod

图2为不同变形量锻造钨棒横截面金相组织,图3为不同变形量锻造钨棒纵截面金相组织。钨烧结坯高温变形阶段,随着塑性变形的增大,显微组织逐步发生变化:应力集中使晶粒进行多系滑移,多晶粒间协调变形导致晶界复杂扭曲程度逐渐显著;多道次动态再结晶和大量位错导致晶格畸变产生形变亚结构细化效应,导致钨坯晶粒细化;烧结孔隙受到高温挤压后逐渐焊合,数量逐渐减少;与此同时,晶粒逐渐形成择优取向,纵向组织纤维化程度逐步提高[11-12]。

图2 不同变形量锻造钨棒横截面金相组织Fig.2 Metallurgical structures of the cross section of forged tungsten rod with different deformation amounts

图3 不同变形量锻造钨棒纵截面金相组织Fig.3 Metallurgical structures of the longitudinal section of forged tungsten rod with different deformation amounts

2.2 变形量对钨棒晶粒度、晶粒长径比的影响

图4为锻造钨棒变形量与单位面积晶粒个数、晶粒长径比的关系。随着变形量逐渐增大,动态再结晶和形变亚结构细化效应使钨棒晶粒细化,单位面积晶粒数量呈逐渐增加趋势;晶粒纵向拉长程度增加,长径比呈逐渐增大趋势。

图4 锻造钨棒变形量与单位面积晶粒个数、长径比的关系Fig.4 Relationship between deformation of forged tungsten rod and number of grains per unit area and ratio of length to diameter

2.3 变形量对钨棒密度、硬度的影响

图5为锻造钨棒变形量与密度、硬度的关系。随着变形量逐渐增大,锻造钨棒密度和硬度呈现先快速上升,然后逐步平缓的趋势。高温塑性变形过程中,烧结孔隙受多向压应力挤压后逐渐焊合,数量减少,致密度显著提高[13];但变形量达到60%时,致密度已达到99.4%,大量烧结孔洞已被焊合,金相中已几乎不再发现残余烧结孔隙。由于致密化和形变强化、细晶强化等多重因素共同作用,材料硬度也呈现出与密度变化类似的情况。

图5 锻造钨棒变形量与密度、硬度的关系Fig.5 Relationship between density,hardness and deformation amount of forged tungsten rod

2.4 变形量对钨棒室温及高温拉伸性能的影响

图6为锻造钨棒变形量与室温和高温抗拉强度、延伸率的关系。随着变形量逐渐增大,由于形变强化、细晶强化、孔隙率降低等多重因素的影响,钨棒室温抗拉强度逐渐提高,但由于钨脆性材料的特性限制,其延伸率仍几乎为零[14-15]。随着测试温度升高,钨棒呈现高温抗拉强度逐渐降低,延伸率升高的趋势[16-17]。并且随着变形量逐渐增大,钨棒高温抗拉强度和延伸率呈增长趋势,但变形量达到60%后,增大趋势有所减缓。综合考虑显微组织、力学性能及成品率等因素,建议锻造钨棒变形量达到60%以上。

图6 锻造钨棒变形量与室温及高温抗拉强度、延伸率的关系Fig.6 Relationship between tensile strength,elongation and deformation amount of forged tungsten rod at room and high temperature

2.5 不同变形量锻造钨棒的室温和高温拉伸断口形貌变化

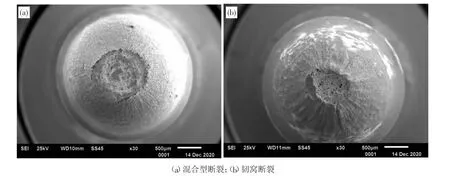

图7为不同变形量锻造钨棒的室温、高温拉伸断口形貌。随着变形量逐渐增大,钨棒室温拉伸断口形貌变化主要表现为两大特征:(1)断口烧结孔洞数量减少;(2)由沿晶脆性断裂向沿晶脆性断裂+穿晶解理断裂的混合型方式转变。变形量较低时,晶界上众多的残余烧结孔洞成为潜在裂纹源,应力集中引起的微裂纹导致沿晶脆性断裂,断口呈“冰糖状”特征形貌。随着变形量的增加,孔隙焊合,晶界强度逐步提高,部分晶内位错塞积造成应力集中,沿低指数{100}晶面产生裂纹,最终形成解理断裂典型的“河流花样”断口形貌[18-19]。多数情况下,两种断裂方式共同存在。

图7 不同变形量锻造钨棒的室温、高温拉伸断口形貌Fig.7 The tensile fracture morphology of forged tungsten rod at room and high temperature with different deformation

图8为高温拉伸断口不同形貌对比。钨棒加热后表现一定塑性[20],高温拉伸具有典型的颈缩现象。1 100℃以上,拉伸断口中沿晶脆性断裂形貌已消失,转变为韧窝塑性断裂+穿晶解理撕裂的混合型断裂形貌。随着测试温度的提高,断裂方式全部转变为韧窝塑性断裂,并且由于高温再结晶程度的影响,韧窝逐渐长大[21-23]。例如30%变形量钨棒的高温韧窝断裂完全转变温度为1 400℃。

图8 高温拉伸断口不同形貌对比Fig.8 The tensile fracture morphology comparison at high temperature

随着变形量的增大,钨棒高温拉伸断口形貌变化主要表现为两大特征:(1)穿晶和沿晶断裂方式消失,完全转变为韧窝断裂的对应温度降低;(2)相同测试温度下,高温断口韧窝尺寸呈增大趋势。金属钨变形量越大,空位和位错等晶体缺陷越多,畸变能越高,形变金属由亚稳状态向稳定状态转变所需的外界驱动力越小,因此温度对金属钨再结晶程度和断口形貌影响更为显著。

3 结论

(1)随着变形量增加,由于致密化和形变强化、细晶强化等多重因素影响,钨棒室温抗拉强度逐渐增大,但延伸率基本为零;密度、硬度等呈先快速上升后逐步平缓的趋势;其高温抗拉强度和延伸率基本呈增大趋势。此外,随着变形量增加,室温断口由沿晶脆性断裂方式向沿晶脆性断裂+穿晶解理断裂的混合型方式转变;高温断口完全转变为韧窝断裂的对应温度降低,相同测试温度下断口韧窝尺寸相对较大;

(2)钨棒高温拉伸具有典型的颈缩现象。随着测试温度升高,其抗拉强度逐渐降低,延伸率升高;拉伸断口中沿晶脆性断裂方式逐渐消失,转变为韧窝塑性断裂+穿晶解理撕裂的混合型失效方式,但是继续升温又将完全转变为韧窝塑性断裂方式;并且由于再结晶程度的影响,韧窝逐渐长大。

(3)综合考虑组织、力学性能及成品率等因素,建议锻造钨棒变形量应达到60%以上。