钨铁渣的资源化利用研究

2021-10-25谢芳浩

谢芳浩

(江钨控股集团有限公司,江西 南昌 330096)

0 引言

钨铁冶炼工艺中取铁法适于冶炼熔点较低的含钨70%的钨铁,取铁法大致分为还原、精炼、取铁3个阶段,在还原阶段炉中存有上一炉的炉渣,加入钨精矿,然后加入硅铁和少量沥青焦(或石油焦)进行还原冶炼,待炉渣含WO3降到0.3%以下时放渣,此渣称为钨铁渣[1]。由于冶炼对原料要求不高,所以钨铁渣成分复杂,主要含有钨、钽、铌、锰、硅、铁等元素[2]。钨铁渣难以通过常规的物理选矿方法处理,利用难度大,大部分企业将其直接堆存,不仅占用了大量土地,还会导致土壤和地下水的污染,造成了一定的环境问题[3]。由于现在优质的钨矿和钽铌矿日渐减少,钨铁渣中钽、铌、钨具有较高的回收价值,现有的湿法或火法方法回收这些金属,成本大,存在经济效益低等问题[4-6]。所以开发钨铁渣资源化利用新工艺具有重要意义,可以提高资源的利用率,解决环境污染问题,实现环境效益和经济效益的统一。

研究不直接提取钨、钽、铌这几种金属,而是将锰、硅等含量大的金属选择性提取,得到富钨、钽、铌产品。采用硫酸铵焙烧-浸出提锰与碱浸提硅工艺,现有提锰工艺大部分为硫酸浸出工艺,此工艺酸耗量大,设备腐蚀严重,而硫酸铵焙烧法污染少,无酸耗,流程简单,优势明显;碱法提硅获得硅酸钠溶液,可直接作为水玻璃出售。

1 试验部分

1.1 试验原料

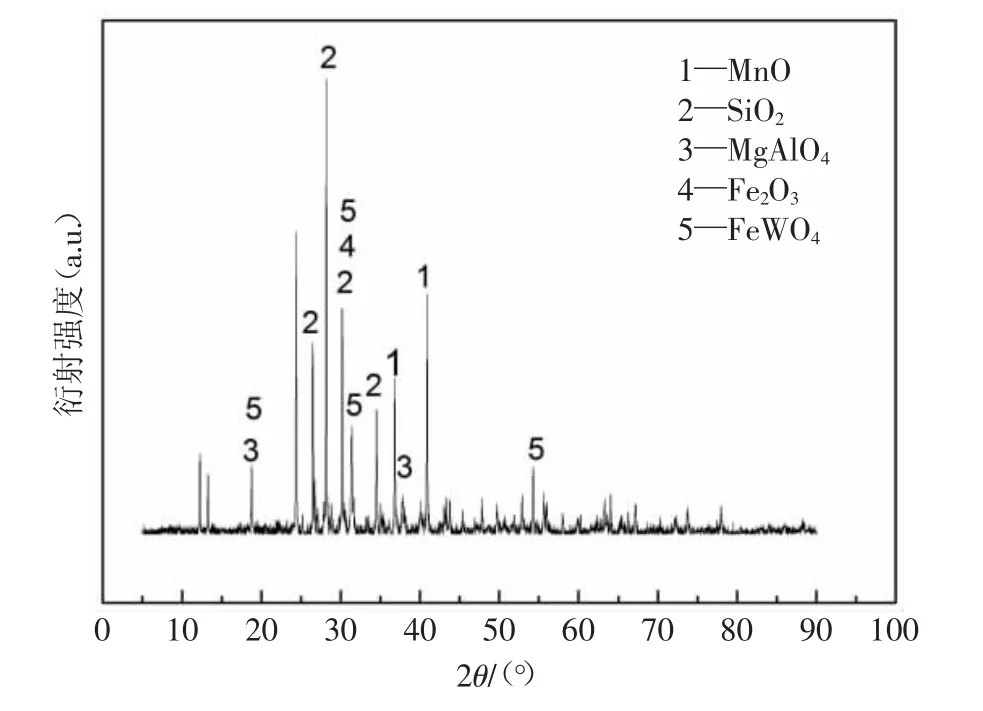

试验所用原料钨铁渣来自江西某钨铁冶炼厂。为了确定钨铁渣的组成和形态,进行X射线荧光光谱和X射线衍射测试。钨铁渣的X射线荧光光谱(XRF)如表1所示,XRD如图1所示。

表1 钨铁渣的化学成分分析 w/%Tab.1 Chemical composition analysis of ferrotungsten slag

图1 钨铁渣XRD谱图Fig.1 XRD spectrum of ferrotungsten slag

由表1和图1可知,钨铁渣以氧化态存在,主要元素为锰、硅、铁、钙,其余元素含量较低。从XRD图谱可以看出,钨铁渣中的锰主要以MnO化合物形态存在,硅以SiO2形式存在,WO3含量为0.67%。从表1可知,钽铌品位较低,回收处理成本大,而硅和锰占主要,充分回收锰和硅,渣中的钨、钽、铌元素含量就能大大提高。通过定量分析,可知钨的含量为0.54%,钽的含量为0.11%,铌的含量为0.12%。

1.2 试验流程

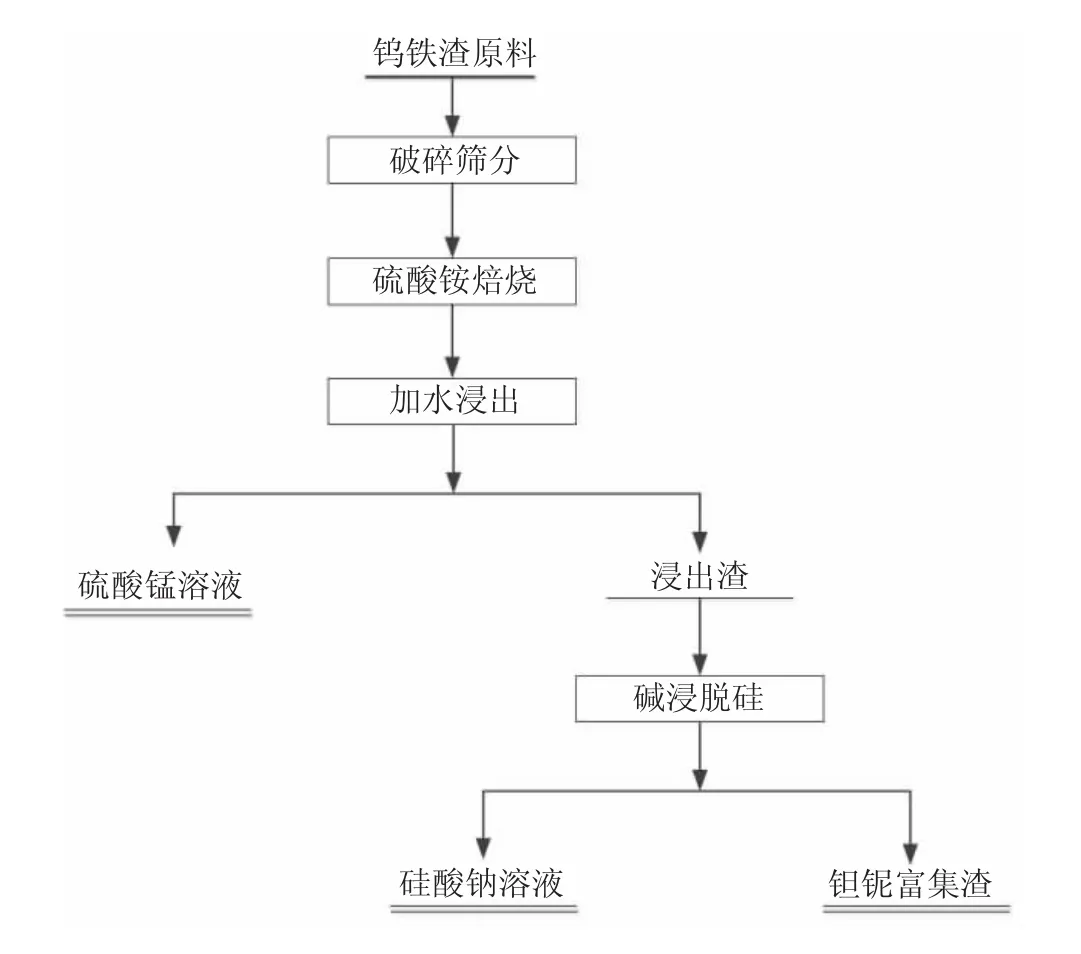

钨铁渣通过硫酸铵焙烧-水浸工艺,得到硫酸锰溶液,对浸出渣再进行碱浸脱硅得到硅酸钠溶液和钽铌富集渣。试验的工艺流程如图2所示。

图2 工艺流程Fig.2 Process flow chart

1.3 试验原理

硫酸铵具有显著活化焙烧、强化分解的效果[7-8]。硫酸铵在加热过程与性质活泼的金属形成可溶性的硫酸盐,通过浸出将可溶性金属盐溶于溶液中再结合相分离技术可进一步实现金属的回收。

MnO与(NH4)2SO4反应的化学方程式如式(1)所示:

SiO2与NaOH反应的化学方程式如式(2)所示。

1.4 试验方法

在焙烧前将块状的钨铁渣进行破碎并过筛,将硫酸铵和钨铁渣按比例均匀混合,混合物放入坩埚中铺开,置于马弗炉中设定一定温度和时间进行焙烧,焙烧结束之后冷却至室温将坩埚取出,然后将焙烧渣与水按一定的固液比置于烧杯中,控制pH值,在水浴锅中进行搅拌浸出。浸出结束后进行抽滤,将浸出液置于容量瓶中,浸出渣洗涤后干燥,待测试。

焙烧效果以浸出渣的残余锰含量为考察指标。锰的提取率ε1按照公式(3)进行计算:

式中:MO为钨铁渣原料中的锰含量,%(重量百分比,下同);Mi为浸出渣中残余锰含量,%。

将洗涤干燥后的浸出渣与一定浓度的氢氧化钠溶液,按照液固比5∶1混合,在一定温度下加热,达到反应时间停止加热,然后过滤洗涤干燥。测试残渣中硅含量,考察碱浸脱硅效果。硅的提取率ε2按照式(4)进行计算:

式中:GO为钨铁渣原料中的硅含量,%;Gi为浸出渣中残余硅含量,%。

2 结果与分析

2.1 硫酸铵用量对提取率的影响

取20 g钨铁渣与一定量的硫酸铵混合,在马弗炉内450℃焙烧90 min,冷却后取出焙烧渣。浸出过程液固比5∶1,用稀氨水调浸出液pH为6,浸出温度50℃,浸出时间60 min。然后测量浸出渣的锰含量,考察硫酸铵用量对锰提取率的影响,结果如图3所示。

图3 硫酸铵用量对锰提取率的影响Fig.3 Influence of ammonium sulfate dosage on manganese extraction rate

由图3可知,在硫酸铵与钨铁渣质量比为0.25时,锰的提取率为45.10%,效果很有限。在焙烧过程,其他金属(如铁)也会和硫酸铵反应生成可溶性的硫酸盐,硫酸铵用量较低时,锰无法完全转化,导致浸出渣中的残余锰含量较高[9-11]。随着硫酸铵用量的增加,锰的转化率提高,锰的提取率随之提高,当硫酸铵与钨铁渣质量比为1∶1时,锰的提取率为78.4%。继续增加硫酸铵用量,锰的提取率增加幅度很小,硫酸铵与钨铁渣质量比为1.25∶1时,锰的提取率为79.6%,而且硫酸铵过量太多,成本增加,浸出液也会变得黏稠,不利于过滤。综合考虑,硫酸铵与钨铁渣的质量比为1∶1。

2.2 焙烧温度对锰提取率的影响

取20 g钨铁渣与20 g硫酸铵混合,在马弗炉内不同温度下焙烧90 min,取出焙烧渣。浸出过程液固比5∶1,用稀氨水调pH值至6,浸出温度50℃,浸出时间60 min,焙烧温度对锰提取率的影响试验结果如图4所示。

图4 焙烧温度对锰提取率的影响Fig.4 Effect of roasting temperature on manganese extraction rate

由图4可知,焙烧温度从350℃增加到450℃,锰的提取率从39.8%增加到78.77%,但是继续升高温度,提取率下降。温度较低时,硫酸铵还没有完全分解成硫酸氢铵等酸化剂,无法有效地与锰发生反应生成可溶性的硫酸盐[12]。在350~450℃温度范围内,随着温度的升高,硫酸铵分解速度随着提高,钨铁渣与酸化剂充分发生反应,锰的提取率随之提高。但是温度超过450℃,锰的提取率有所下降。当焙烧温度为500℃,锰的提取率比450℃锰的提取率下降5%,是因为温度继续升高,部分生成的硫酸锰会分解成二氧化锰,而二氧化锰不溶于水,残渣中锰含量增加,锰的提取率下降[11]。所以焙烧温度为450℃比较合适。

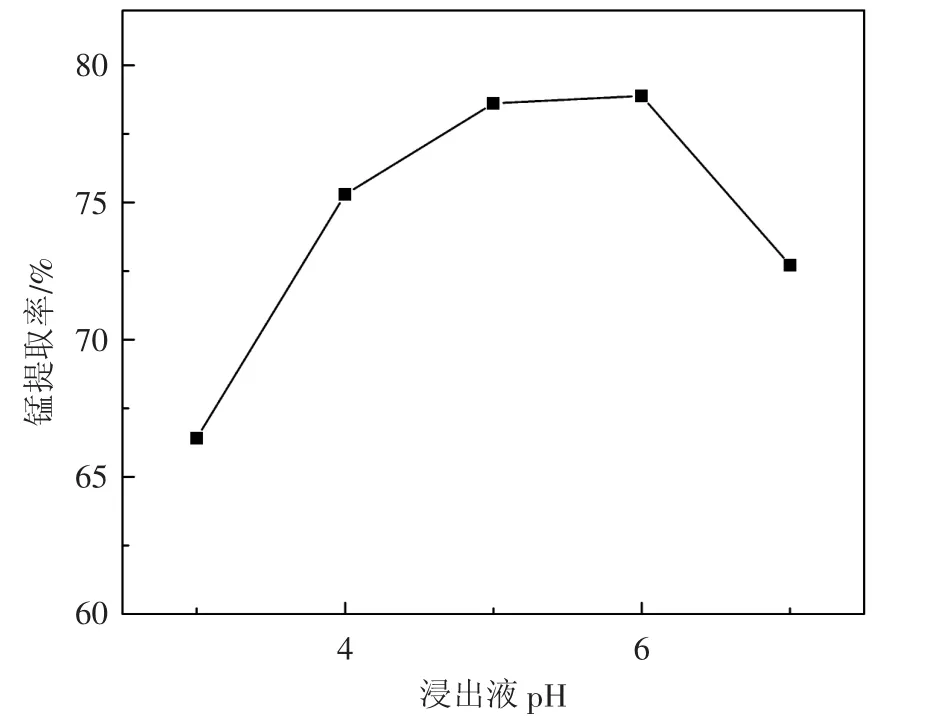

2.3 浸出液pH对提取率的影响

除锰的过程中,钨铁渣中的铁和钙等金属元素也会和硫酸铵反应生成相应的硫酸盐,将焙烧渣直接用水浸取,铁等金属离子会进入浸出液中,导致硫酸锰溶液杂质含量较高,后续处理较难[13]。所以用稀氨水调浸出液pH。浸出液pH对锰提取率的影响如图5所示。

图5 浸出液pH对锰提取率的影响Fig.5 Influence of pH of leaching solution on manganese extraction rate

从图5可以看出,在pH小于6的条件下,随着pH的提高,锰的提取率随着提高。pH大于4,铁离子可以沉淀完全,不会进入浸出液中,有利于锰离子的浸出。但是pH大于7,氨水用量过大,浸出的锰离子也会开始沉淀,造成锰提取率的下降。所以,用稀氨水调pH为5~6比较合适。

2.4 浸出温度对锰提取率的影响

取20 g钨铁渣与10 g硫酸铵混合,在马弗炉内450℃下焙烧90 min,。浸出过程液固比5∶1,用稀氨水调pH为6,在不同浸出温度下,浸出时间60 min。浸出温度对锰提取率的影响如图6所示。

图6 浸出温度对锰提取率的影响Fig.6 Influence of leaching temperature on manganese extraction rate

从图6可知,从30℃升高到50℃,随着浸出温度的提高,锰的提取率随之提高。浸出温度升高提高了扩散速度,使生成的硫酸锰快速进入溶液中,残渣中锰含量下降。但是温度超过50℃,锰的提取率增加幅度很小,这与硫酸锰的溶解特性有关系,根据物质的溶解度表,硫酸锰的溶解度在20~50℃范围内,随着温度的增加,溶解度增加,超过50℃,硫酸锰的溶解度随着温度的升高开始下降[14]。所以最佳浸出温度为50℃。

2.5 碱用量对硅提取率的影响

在液固比5∶1,浸出时间2 h,浸出温度120℃的条件下研究碱用量对硅提取率的影响。不同氢氧化钠浓度对硅提取率的影响关系如图7所示。

图7 氢氧化钠浓度对硅提取率的影响Fig.7 Influence of sodium hydroxide concentration on silicon extraction rate

从图7可以看出,从氢氧化钠6 mol/L增加到10 mol/L,硅的提取率从9.80%提高到30.10%,氢氧化钠浓度越大,溶液中OH-活度大,二氧化硅能够充分参与反应。氢氧化钠浓度继续升高,硅的提取率上升幅度很小。说明氢氧化钠浓度为10 mol/L合适,碱浓度过大,导致溶液黏度大,增加过滤的难度,这样增加了成本,对工业应用来说是不利的。

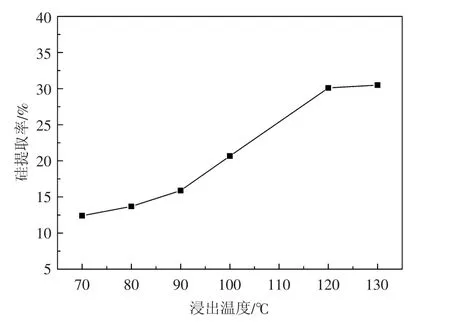

2.6 浸出温度对硅提取率的影响

在氢氧化钠浓度10 mol/L,液固比5∶1,浸出时间2 h的条件下研究不同浸出温度对硅提取率的影响。浸出温度对硅提取率的影响关系如图8所示。

图8 浸出温度对硅提取率的影响Fig.8 Influence of leaching temperature on silicon extraction yield

由图8可知,随着浸出温度的上升,硅的提取率随之上升,在低于90℃的条件下,硅的提取率很低,这是因为此时温度提供的能量不足,分子不能越过势垒成为活化分子,活化分子数量不够,有效碰撞次数不足,导致氢氧化钠与二氧化硅几乎不反应,所以硅的提取率较低。温度升高,活化分子数量增加,分子运动增加,增大了扩散速度,从而促进硅的提取。温度高于120℃时,硅的提取率增加的幅度很小,所以选择浸出温度为120℃。

2.7 富集渣的化学成分分析

富集渣的化学成分分析表如表2所示。

表2 富集渣中成分分析表 w/%Tab.2 Composition analysis of enriched slag

从表2可以看出,钨、钽、铌元素含量较原料增加,钨、钽、铌元素富集了一倍左右,这样增加了渣的经济价值,可直接出售,下一步直接回收钨、钽、铌也节约了成本。

3 结论

(1)硫酸铵焙烧-水浸提锰工艺中,在焙烧温度450℃,硫酸铵和钨铁渣质量比为1∶1、焙烧时间90 min,浸出过程中液固比5∶1,浸出时间60 min的条件下,锰的提取为79.56%。

(2)碱浸提硅工艺中,在氢氧化钠浓度10 mol/L,液固比5∶1,浸出时间2 h,浸出温度120℃的条件下,硅的提取率为30.10%。

通过硫酸铵焙烧-水浸提锰和氢氧化钠浸出提硅,将钨铁渣中的锰和硅大部分回收,得到钽、铌、钨富集料,开发出了钨铁渣资源化利用的新工艺,为钨铁渣的综合利用提供了一个参考。