广东某钨矿智能矿山建设的探索

2021-10-25黄毅,张燕

黄 毅,张 燕

(1.长沙有色冶金设计研究院有限公司,湖南 长沙 410019;2.中铝环保节能科技(湖南)有限公司,湖南 长沙 410019)

近年来,随着科学技术水平的不断提升,云计算、大数据、物联网、移动互联、虚拟现实、无人驾驶、人工智能等新一代信息技术发展日趋成熟,正在向更多领域渗透,不断推动传统矿山行业的智能化转型[1-4]。同时为避免矿山开采、运输的人员安全健康问题,提高矿区的生产率,减少人力成本,以及智能化能带来的节能环保等,矿山智能化建设成为矿山建设的战略方向[5-6],发展智能化、无人化开采技术,建设智能矿山,是我国现阶段及未来矿山资源开采的必然选择[7-10]。

在国家政策支持和技术创新驱动下,我国的智能矿山建设已经初具规模,数字化、信息化和智能化技术的大量应用显著提升了矿山技术设备、生产控制、安全管理和经营管理的综合水平[11-12]。正是在国家政策驱动和矿山企业从粗放型向集约型的转型发展的时代大背景下,研究以智能化带动矿山传统行业转型升级,打造“安全、高效、智能、绿色”的矿山企业,最终提高企业核心竞争力[13]。

1 矿山概况

广东某钨矿为新建露天开采矿山,开采对象主要为云英岩型白钨矿,设计规模6 000 t/d,年采剥总量约1 000万t,矿山服务年限16年,前6年为山坡露天,第7年后转为凹陷露天开采,为大型露天钨矿。矿山采出矿石含钨、钼、铜、铋等多种有价元素,矿石品位WO30.15%、Mo 0.018%、Cu 0.068%和Bi 0.022%,总体来说矿石属于低品位矿。矿石围岩为花岗岩,根据分化程度在垂直剖面上自上而下分别为全风化花岗岩、强风化花岗岩、中风化花岗岩和微风化花岗岩,依据花岗岩检测报告,围岩中的中风化和微风化花岗岩可作为建材,经破碎、筛分、整形后可作为-5 mm、5~10 mm、10~16 mm 和 16~31.5 mm等4种不同粒径的细砂或骨料。剥离物中的第四系(表土)和强风化花岗岩作为废石进入排土场。经露天境界圈定,终了境界内第四系(表土)、全风化花岗岩、强风化花岗岩和中/微风化花岗岩占剥离总量比例分别为0.40%、16.33%、24.83%和58.44%,即考虑资源综合利用,用于建材的花岗岩占总剥离量的58.44%,设计建材规模15 000 t/d。考虑资源的综合利用后,项目效益较为可观。

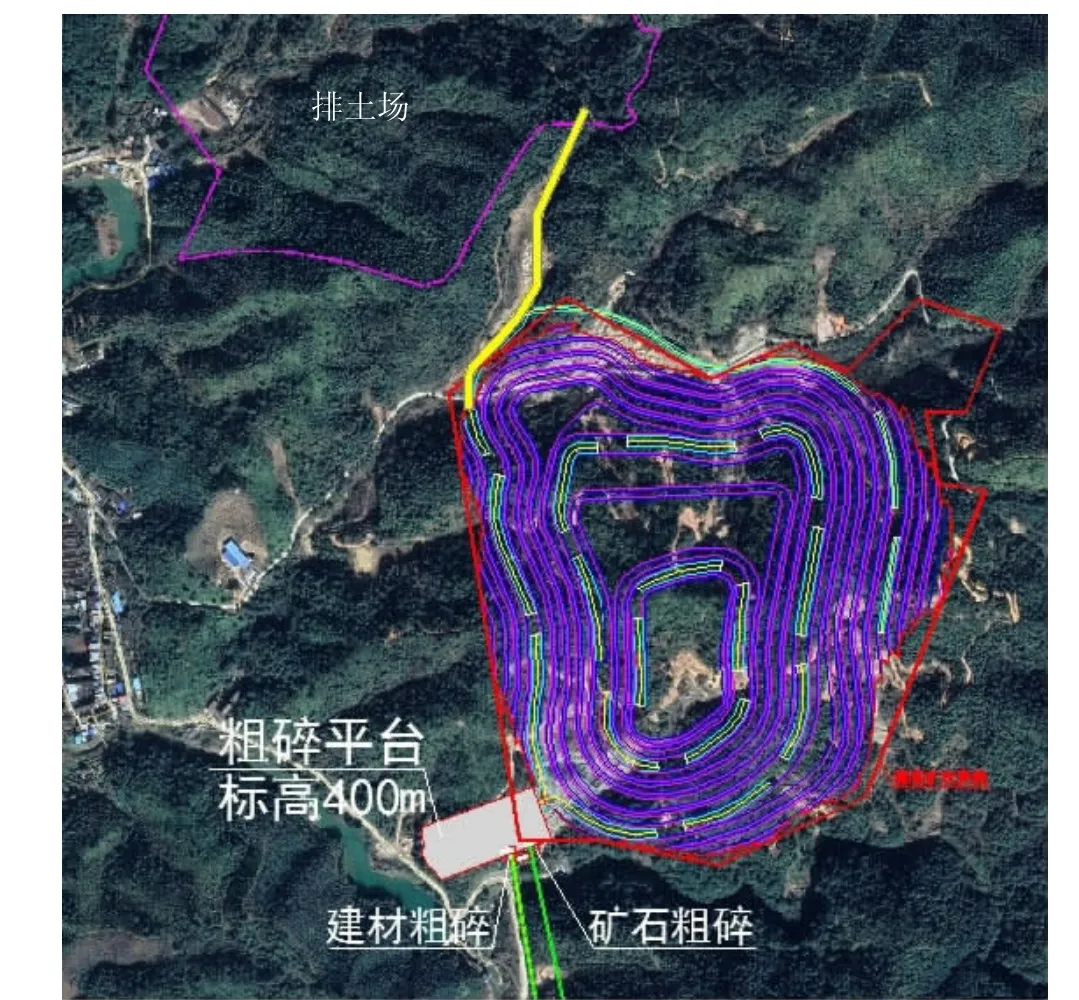

该露天矿设计露天开采台阶高度12 m,中深孔微差爆破,采用公路开拓—汽车运输的开拓运输方式,爆破后矿石块度≤800mm,废石块度≤1 000 mm,矿废石通过5 m3液压铲铲装至额载50~60 t自卸汽车,建材和矿石分别运输至相应的粗碎站,废石运输至排土场。结合外部地形和矿山开采规模,露天境界、矿石建材粗碎站和排土场的相对位置关系见图1,矿石运输距离约1.5~2km,废石运输距离为2.5~3km。

图1 露天境界与粗碎站、排土场位置关系Fig.1 Position relationship between the open-pit boundary,coarse crushing station and dump

矿山地处广东韶关,矿区地形起伏较大,矿区周边生态林、农用地等分布广泛,根据广东地区环保要求和企业自身绿色矿山、智能矿山的建设要求,要求该矿山通过“少人、无人”等智能化手段,建设一座现代、绿色、环境友好的智能型矿山。

2 智能化建设标准和原则

2.1 建设标准

结合本项目实际,综合考虑项目总投资、智能矿山建设投资、定员、劳动生产率、项目效益和建设方需求等,本露天开采智能矿山建设的标准为“无人、少人”、远程操作、高效可靠和绿色环保,以地测、采矿、剥离、运输、铲装工艺为核心,数字化与自动化为基础、信息化为纽带,信息与通信技术(Information and Communications Technology,ICT)支撑平台为支撑底座,打造智能矿山。

2.2 建设原则

基于上述建设标准,该露天开采钨矿按以下原则进行智能化建设。

(1)整体规划、分步实施。本项目一期建设矿山智能化,优先实现采装运及企业运营管理的智能化建设,选厂及建材厂按高标准自动化设计,后期建设选厂及建材厂的智能化。

(2)统一平台和标准、信息互联互通。通过智能网络,实现人与人、人与机器、机器与机器以及服务与服务之间互联互通。

(3)效益优先、持续优化。以解决生产经营和企业管理的实际问题为出发点,实现关键控制技术的升级、突破;并在生产运行中不断完善、持续提升。

(4)坚持以生产工艺为核心、自动化为基础、信息化为纽带。对矿山资源及地形进行数字化建模,提供矿山开采各工艺环节的建设方案,配备相应的智能化设备,在现有技术条件下尽可能实现智能化和自动化。

3 智能化建设方案

3.1 ICT平台建设

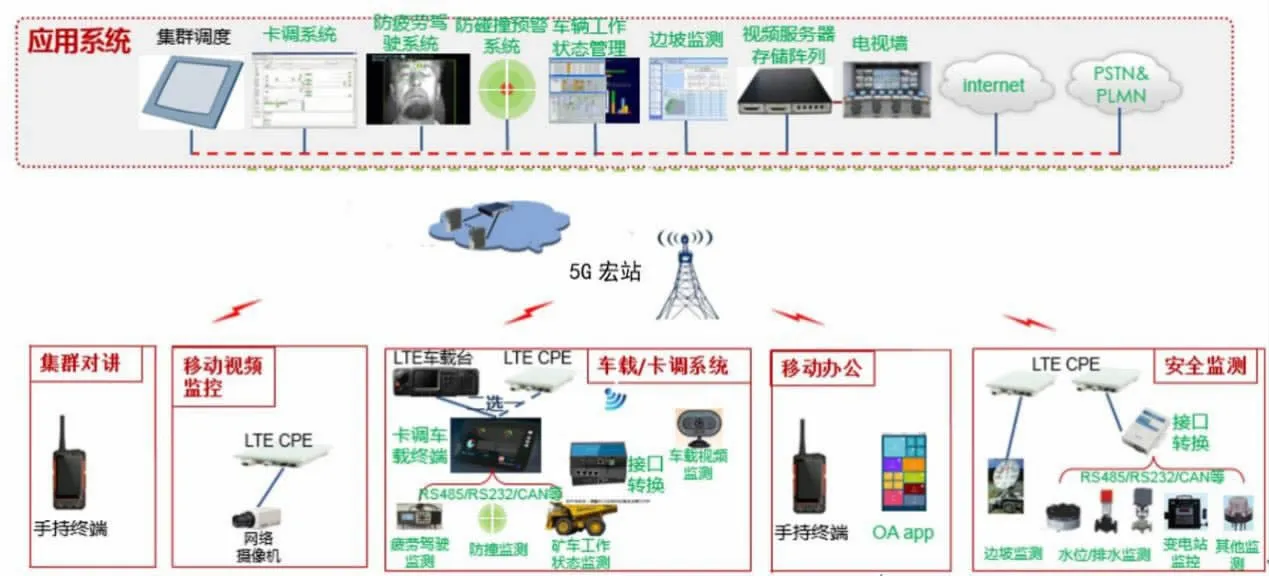

3.1.1 基础信息网络

基础信息网络作为ICT各个系统信息交换的高速公路,支撑智能矿山应用子系统的协同控制。本阶段采矿区域移动网络采用5G综合方案,系统采用星型拓扑以太网结构,在采场区域共设置40处信息点。自建局域网络拟覆盖整个矿区地上约5km2的范围,覆盖的主要区域有生活区、采矿区、车载运输区以及矿区内主要办公区,为矿区集群通信、无线视频监控、移动办公、监测设备等数据提供稳定可靠宽带的无线传输通道。5G网络应用场景示意图见图2。

图2 5G专网智能矿山应用场景示意图Fig.2 Schematic diagram of 5G private network intelligent mine application scenario

3.1.2 数字化使能平台

数字化使能平台作为智能矿山项目的数据底座,实现矿山数据的基础数据整合,统一规划数据语言,向下提供已接入子系统应用的数据集成接口,把对应的源数据转换成为结构化数据,保存在数据使能组件的相应主题库中;向上提供数据服务、计算能力接口给智能应用系统。

3.1.3 智能运营中心

智能运营中心是以物联网、大数据、云计算、人工智能、移动互联、地理信息系统(Geographic Information System,GIS)等新型数字化技术为基础,基于使能平台实现对智能矿区相关设备的运行状态进行监测和报警跟踪处理,借助GIS、二维/三维技术,对智能矿区相关信息进行可视化管理,提高矿区管理智能化水平;通过跨系统数据整合和联动,实现资源的统一调度,提升矿区综合管理服务水平。

3.2 智能化支撑系统建设

3.2.1 主数据管理系统

主数据管理系统主要包括数据建模、数据整合、数据管理、数据服务、基础管理、标准管理等功能模块,是主数据标准文本发布、主数据全生命周期管理的重要平台。

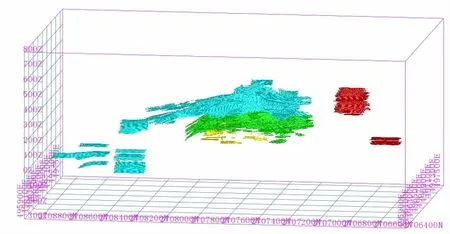

3.2.2 三维数字化设计与建模

三维数字化设计与建模主要是依据三维矿业软件,实现对矿产资源与环境(包括地表、围岩和矿体等)的数字化建模。主要包括地质块段快速划分、资源储量及三级矿量自动统计、露天境界优化、露天采矿设计、露天采剥计划编制、露天台阶爆破设计、地质图件和报表自动输出以及与其他系统数据输入输出等。该钨矿矿体Surpac块体模型见图3,优化后的露天终了境界见图4。

图3 白钨矿Surpac块体模型Fig.3 Scheelite Surpac block model

图4 露天开采终了境界图Fig.4 Map of the final open-pit boundary

3.3 生产自动化系统建设

3.3.1 无人机测量系统

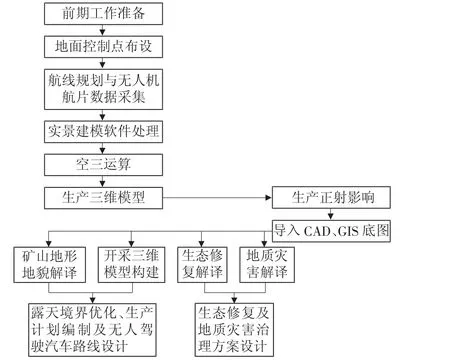

无人机倾斜摄影测量系统由无人机摄影平台、飞行控制系统和地面监控系统组成。工作流程分为像控点布设、数据采集、数据处理、测绘成果表达、遥感解译[14],具有效率高、精度高、实时性高、成本低等优点。本项目采用消费级无人机大疆精灵4ProV2.0,主要针对外部地形、矿山开采现场等进行无人机测量,测量解译后形成三维模型,为地质灾害治理、生态修复、露天境界优化、矿山生产计划编制采装运智能化设备运行动线设计和优化及可视化运营管理等提供数据及模型支撑。无人机摄影测量应用工作流程见图5。

图5 无人机倾斜摄影测量在矿山露天开采应用的工作流程Fig.5 Work flow of application of UAV tilt photogrammetry in open-pit mining

3.3.2 无人驾驶与远程遥控系统

系统基于5G网络的超高速率、超低时延特性,融合GPS及北斗定位、视觉感知、信息传感等技术、实现钻、铲、装远程精准控制和纯电动矿用卡车智能编队运行及无人化远程操控。

采场内智能化设备配备智能控制终端,利用5G通信技术,将钻、铲、车等自身的状态上行给到平台进行实质重构和分析,各设备之间进行信息共享,数据在系统平台实现交互,实现对全电动高风压潜孔钻机、液压挖掘机等工程设备的远程控制以及新能源电动矿卡的无人驾驶,保证各工序、各设备间的协同作业。利用无人驾驶与远程遥控系统基本架构图见图6。

图6 无人驾驶与远程遥控系统基本架构图Fig.6 Basic architecture diagram of unmanned and remote control system

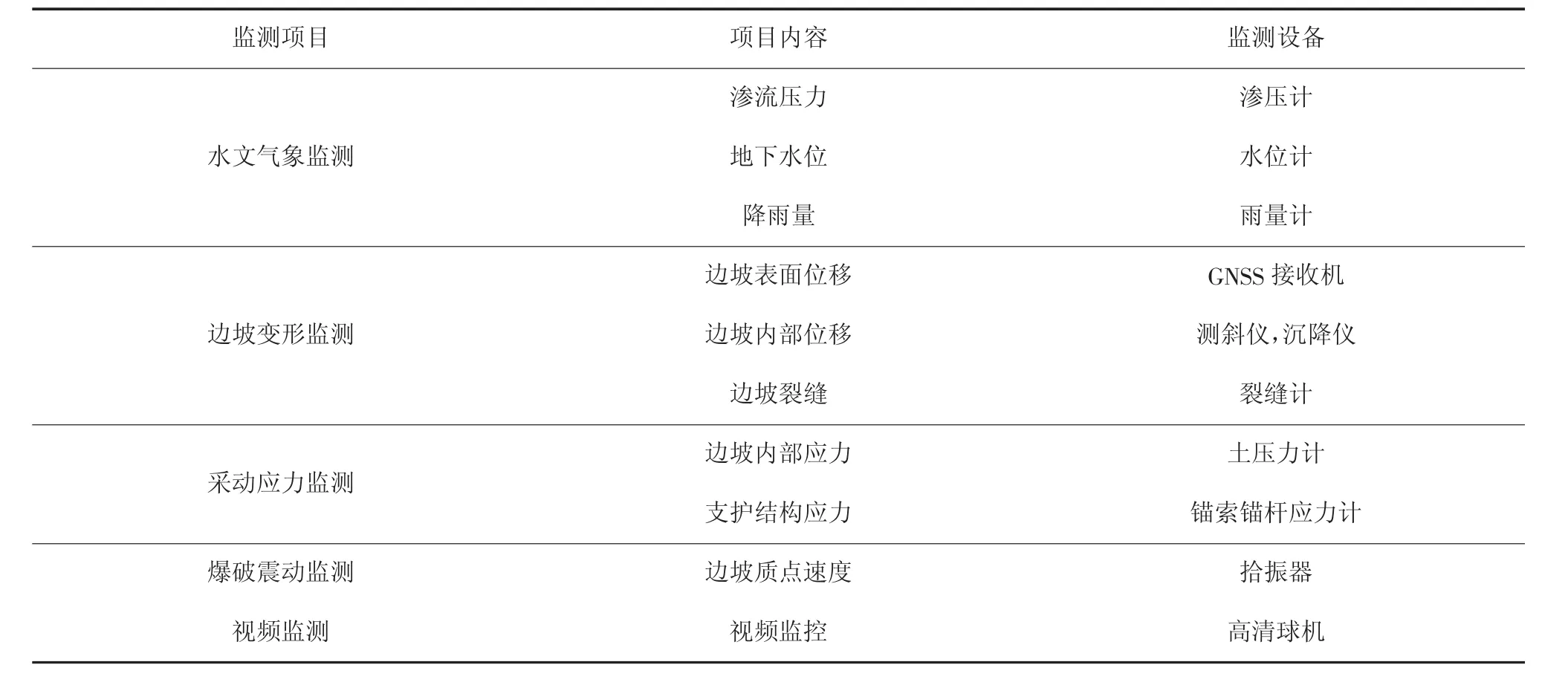

3.3.3 露天边坡监测系统

露天边坡稳定性监测系统主要对边坡的地质、地形、地下水、降雨情况以及边坡是否滑动等特性进行检测,进而为边坡灾害的预警及治理提供根据。其可以实时分析边坡体移动的规律,提供边坡稳定性分析资料,了解和掌握滑坡的形态、规模和发展趋势,预报滑坡,以便采取相应的处理措施,保障矿区安全和保护生态环境,提高矿山生产的安全水平,是矿山智能化建设不可或缺的一部分。该系统分为:监测中心和监测终端,二者由通信模块连接,软件、设备、网络集成于一体。该研究主要以东部高边坡(边坡高度超过200 m)和南部临河边坡作为主要监测面,监测的主要内容及采用的设备见表1。

表1 边坡监测内容及设备Tab.1 Slope monitoring content and equipment

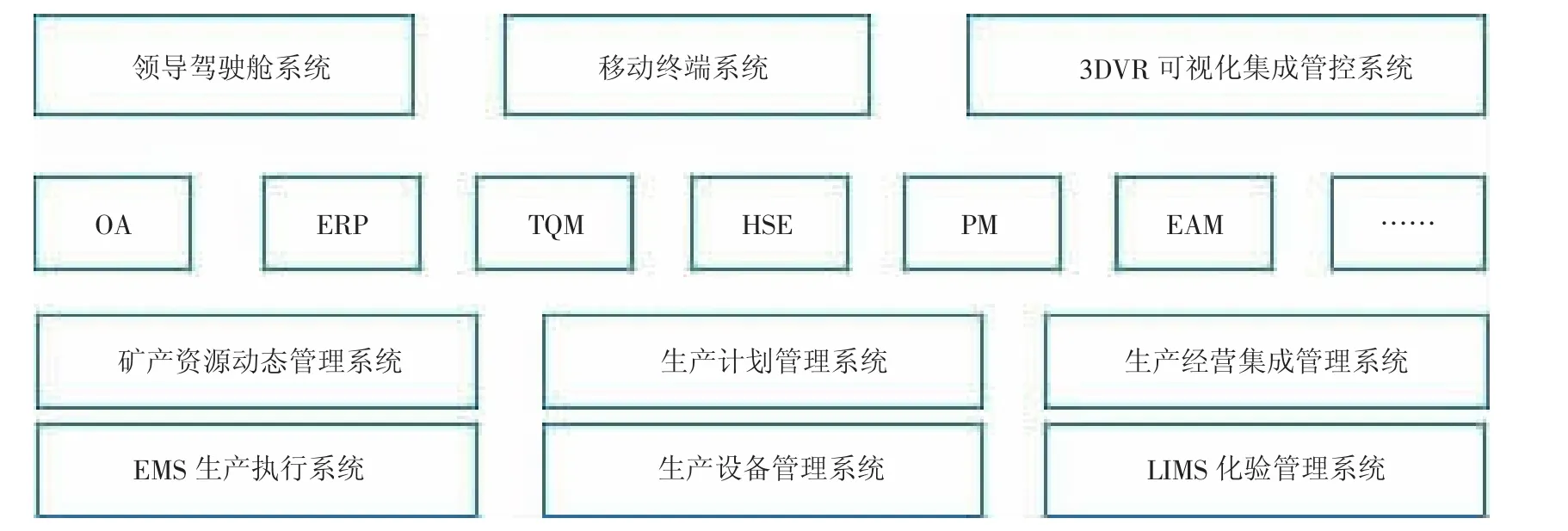

3.4 生产管理信息化系统建设

生产管理信息化为生产过程数据统一集成、集中管理、透明可视、优化分析等提供统一平台,旨在实现管控一体化、实现精准化管理,全方位提高效率、降低成本、降低劳动强度、保障安全和质量,建设内容及建设架构如图7所示。

图7 管理信息化系统建设架构图Fig.7 Construction architecture of management information system

4 智能矿山配置及效益分析

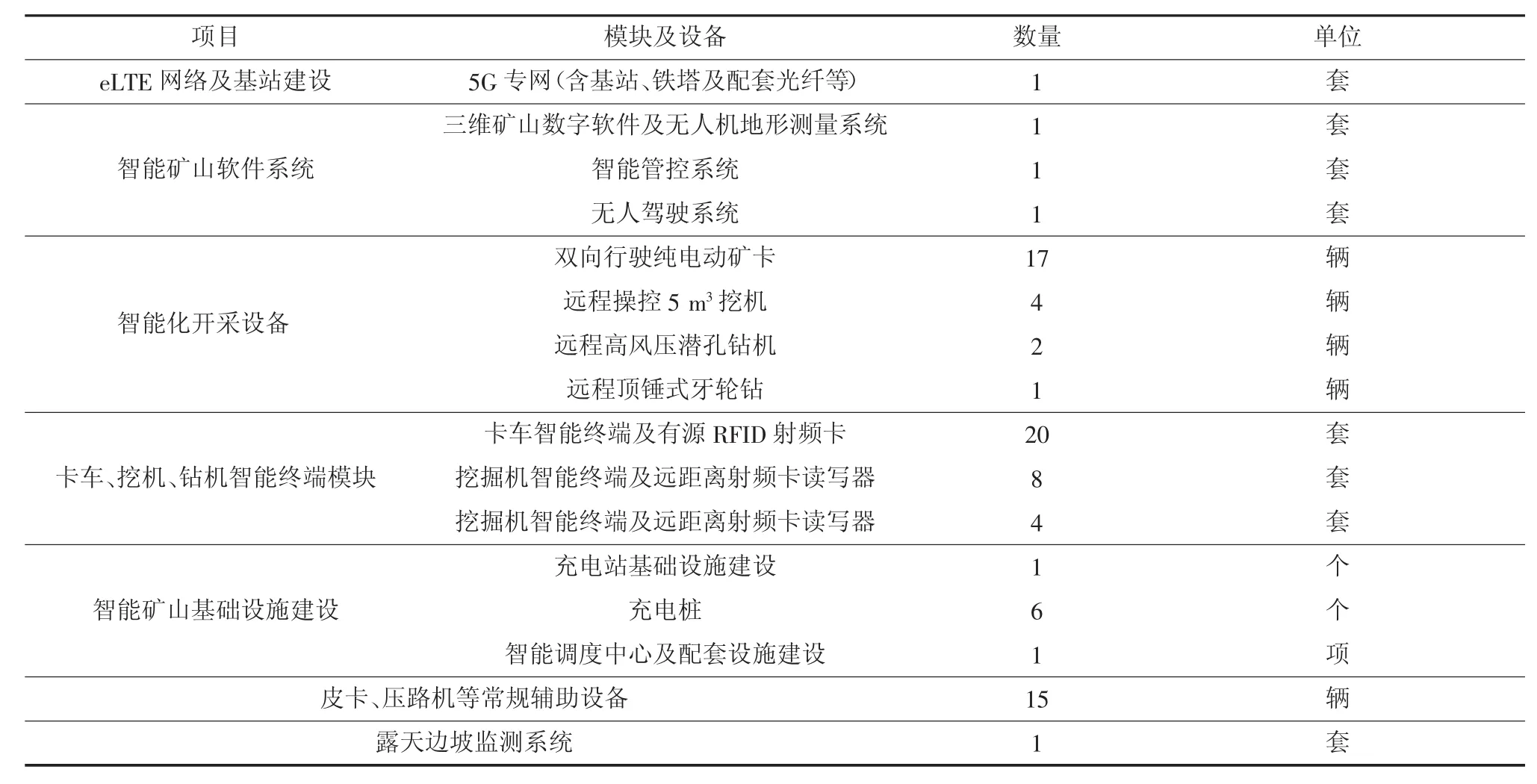

4.1 智能矿山软硬件配置

结合实际及建设方需求,智能矿山一期建设采用无人驾驶运输汽车,远程遥控钻机、液压铲等设备进行钻孔、铲装及运输作业,生产辅助设备按常规考虑,专网采用华为公司面向企业的通讯标准(enterprise LTE,eLTE)软件及硬件配置如表2所示。

表2 智能矿山建设软件及硬件配置Tab.2 Software and hardware configuration of intelligent mine construction

4.2 效益对比分析

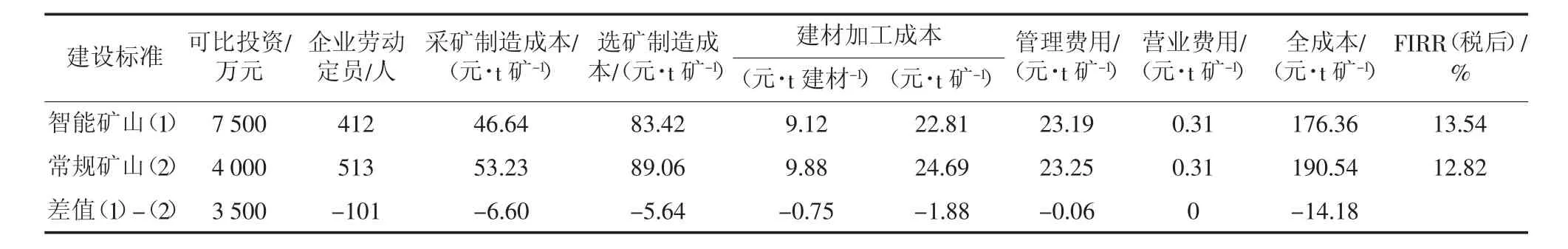

在满足矿山建设规模及环保要求下,矿山按废石资源综合利用,常规露天矿山和智能矿山建设的可比投资及效益对比分析见表3。

表3 常规矿山与智能矿山可比投资效益对比分析Tab.3 Comparative analysis of comparable investment and benefit between conventional mine and intelligent mine

5 结论

(1)露天开采钨矿项目具有多种金属、品位低,选矿难度大的特点,露天境界圈定考虑剥离废石中的中/微风化花岗岩综合利用,剥离物中占比约58.44%的中/微风化花岗岩加工成建材,一方面减少了排土场容量,降低了排土场的征地费用,减轻了排土场的管理压力;另一方面建材产品为企业贡献了27.36%的营业收入,项目整体效益可观。

(2)该钨矿按智能矿山标准进行建设,与常规矿山相比,智能矿山建设费用新增约3 500万元,企业定员减少约19.69%,单位矿石制造成本下降约12.39%,全成本下降约14.18%,财务内部收益率(FIRR税后)增加0.72个百分点。新增可比投资部分回收期约1.37年,经济效益明显。

(3)开展“少人化、无人化”的智能矿山建设,将实现汽车的无人驾驶,钻、铲的远程遥控和矿山生产运营的可视化管理,大大提高生产的安全性、企业的劳动生产率和企业的管理水平,提升企业竞争力。

(4)基于智能矿山建设要求和标准,为实现无人驾驶和远程遥控,设备选型设计采用全电动设备,包括自卸汽车和钻机等,大大降低了废气排放,节能环保,环境效益显著。