大尺寸高钾钨块料的烧结工艺研究

2021-10-25代少伟蒋香草宋久鹏

代少伟 ,蒋香草 ,宋久鹏 ,3*

(1.厦门钨业股份有限公司,福建 厦门 361021;2.国家钨材料工程技术研究中心,福建 厦门 361021;3.西华大学材料科学与工程学院,四川 成都 610039)

0 引言

金属钨(W)因其高密度(19.3 g/cm3)、高熔点(~3 410℃)、高热导率(室温下为173 W/mK)、低溅射速率、低氚滞留等优异性能,被认为是最有前景的聚变堆面向等离子体材料(Plasma Facing Materials,PFMs)。然而,纯W材料有韧脆转变温度(Ductileto-Brittle Transition Temperature,DBTT)高、再结晶温度(Recrystallization Temperature,RCT)低、辐照脆化等问题,限制了W在核聚变领域的应用[1-2]。近年来,围绕提高W材料的RCT和降低DBTT,国内外开展了大量的研究,如添加稀土氧化物(如Y2O3[3-4]、La2O3[5-6]等)或碳化物(如 ZrC[7]、HfC[8]等)弥散强化、固溶强化[9]、变形强化[10]、纤维增韧[11]等方法。

钾(K)泡弥散强化是其中一种重要方式,通过微量K掺杂,在W晶界上形成具有钉扎作用的K泡,抑制晶界迁移,使材料的RCT提高到1 600℃以上,同时提升材料的低温韧性和高温强度[12]。传统照明领域的白炽灯和卤素灯中使用的抗下垂钨丝就是利用了K泡弥散强化原理,获得W丝在超高温(2 600~3 000℃)工作条件下优异的抗蠕变能力[12]。抗下垂W丝使用的W粉原料是通过在氧化钨粉末中湿法掺杂Al、K、Si的盐,再在氢气中还原获得的,所以称为AKS-W,主要为丝材和杆材,其坯料是通过垂熔烧结制备的,不能直接应用于块体PFMs。

针对AKS-W块材,有研究表明提升AKS-W块材的加工变形量,可提升RCT、降低DBTT[13]。Yang[14]等采用K含量82×10-4%(质量分数,下同)的掺杂W粉,通过放电等离子体烧结(Spark Plasma Sint ering,SPS)方法制备出尺寸70 mm×90 mm×50 mm的AKS-W烧结板材,热轧变形量80%后发现其RCT高于1 600℃,且K泡可抑制位错环,改善块体PFMs的辐照硬化和脆化。Guan[15]等通过旋锻工艺得到20 mm、相同变形量的纯W和AKS-W棒材(K含量30×10-4%),发现经过1 500℃、1 800℃的热处理后,AKS-W棒材沿径向从芯部到边部的晶粒尺寸均小于纯W;且高温拉伸表明,AKS-W晶界上成排的K泡列可阻碍高温拉伸下的晶界滑移,其高温强度及塑性均优于纯W。

为了进一步提升AKS-W的抗再结晶性、降低DBTT,有研究报道把铼(Re)元素添加到AKS-W中制成Re掺杂AKS-W材料(AKS-W-Re)。Nogami[16-17]等发现在相同变形量、相同K含量(K=30×10-4%)的情况下,AKS-W-3% Re轧板的RCT高于AKS-W,且DBTT低于AKS-W。然而,AKS-W-3% Re的室温热导率仅为113 W/mK,大大低于AKS-W(室温下170 W/mK),这难以满足PFMs对高热导率的要求。Fukuda[18]等发现AKS-W-Re材料的热导率随Re浓度的增加而降低。由于PFMs对材料的热物理和力学性能有很高的综合性能要求,需要在兼顾高热导率的前提下,进一步降低AKS-W材料的DBTT,提高 RCT。

与普通掺 K 钨(K=(30~75)×10-4%)相比,高K 含量(K=(90~130)×10-4%)[19]的 AKS-W 具有更优越的高温组织稳定性[20-22]。Wang等[23]通过中频烧结在2 300℃保温4 h得到10 kg级的AKS-W烧结板材,K含量93×10-4%,热轧变形量70%后尺寸310 mm×100 mm×15 mm,发现 AKS-W 退火前、退火后的DBTT均低于250℃,明显低于纯W(~450℃);且AKS-W的室温热导率为160 W/mK,相比较纯W下降不大。然而,大尺寸AKS-W块材各个部分在成形、烧结过程中所经历的热/力历史均有较大差异,特别是高K含量的AKS-W块材,常造成密度不均匀、晶粒非均匀长大、内应力等[21],在热压力加工变形时易产生脆性断裂。因此,优化烧结工艺,制备出高致密度、均匀细晶的大尺寸高K钨块材,是PFMs用W基材料的研究热点和难点[24]。

与SPS、热等静压等制备工艺相比,中频感应烧结更加经济高效,适合批量化生产,尤其适合大尺寸AKS-W块材的制备。因此,本文采用粉末冶金、中频感应烧结制备出大尺寸高K含量的AKS-W块体材料,重点研究了不同烧结工艺下,大尺寸高K含量AKS-W棒材在径向不同位置的致密化行为、晶粒尺寸及其均匀性、杂质含量分布等。

1 试验

以掺K钨粉(K=112×10-4%,厦门虹鹭钨钼工业有限公司,纯度≥99.95%)为原料,采用粉末冶金工艺制备大尺寸高K含量的AKS-W烧结坯。冷等静压成型采用的胶套内径为85 mm,分别投料3次,每次5.0 kg,在195 MPa保压180 s,得到3个高K钨压坯,尺寸约为70 mm×100 mm。然后,分别进行初次中频烧结,设计3个高温保温工艺,常温至1 200℃升温速率为1.5~3.0℃/min,高于1 200℃升温速率为0.5~1.0℃/min,分别在1 950℃保温3 h、2 045℃保温3 h、2 075℃保温3 h,氢气流速为5.0 m3/h,得到3个不同的AKS-W烧结块材,尺寸约65 mm×90 mm。最后,再把这3个AKS-W烧结块材各自进行二次烧结,分别在2080℃保温3h、2100℃保温10 h,保温结束后随炉冷却至室温。表1为AKS-W烧结块材的高温保温工艺和对应的编号。

表1 AKS-W块材烧结的不同高温保温工艺Tab.1 Various holding stages at high temperature designed for the sintering of AKS-W

采用 X射线粉末衍射仪(XRD,Panalytical X'PERT PRO)对高K钨粉的物相进行表征。如图1所示,分别沿AKS-W烧结坯径向方向选取中心区、过渡区、边缘区各10 mm×10 mm×10 mm的方块,表面磨光,采用密度分析天平(XS105,精度0.000 1 g,METTLER TOLEDO)测试排水法密度,参照标准GB/T 3850—2015,同时利用测得的密度和理论密度(19.3g/cm3)计算相对密度;采用维氏硬度计(HV-112,Mitutoyo)测量AKS-W烧结坯的维氏硬度,参照标准GB/T 4340.1—2009,选取HV 10;晶粒组织采用倒置金相显微镜(MC170 HD,Leica)进行观察,并采用Nano Measurer软件和截线法测量平均晶粒尺寸,每个工艺的中心区、过渡区、边缘区各选取3张1 000倍的金相照片,每张金相照片测量的50个晶粒;通过场发射扫描电镜(SEM,S-4800,Hitachi,日本)观察AKS-W烧结坯的显微组织和断口的微观形貌;分别采用氧氮分析仪(EMGA-820,HORIBA)和电感耦合等离子体发射光谱仪(ICP-OES,ULTIMA 2)测试O含量和其他杂质元素含量。

图1 AKS-W烧结块材沿径向方向的中心区、过渡区、边缘区取样位置Fig.1 Sampling location of central zone,transition zone and edge zone of AKS-W sintered block along radial direction

2 结果与讨论

2.1 高K钨粉的特征参数

由表2可以看出,该粉末费氏粒度为3.21 μm,K含量为112×10-4%,属于高K含量掺杂钨粉。粉末的O含量较高,为2 797×10-4%,原因是粉末粒度较细,含K、Si等氧化物的残留量较高[25]。

表2 高K钨粉的特征参数Tab.2 Characteristics of high K-doped W powder

图2为高K钨粉的表面微观形貌。从图中可以看出,大部分掺杂钨粉末颗粒形状呈多面体形或类球形,且分散较为均匀;观察到在钨颗粒表面存在一些由酸洗处理去除杂质或掺杂过程中孔隙没有闭合引起的表面凹陷[26]。有研究表明,这些凹陷含有K、Al和 Si元素[27]。

图2 高K钨粉的表面微观形貌Fig.2 Surface morphology of high K tungsten powder

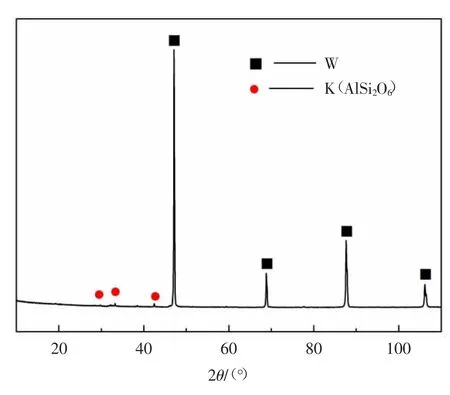

图3为高K钨粉的XRD图谱。物相分析表明,该高K钨粉主要由纯钨立方相和铝硅酸钾K(AlSi2O6)四方相构成。

图3 高K钨粉的XRD图谱Fig.3 XRD pattern of high K-doped W powder

2.2 高K钨块材的烧结致密化

图4为不同高温保温工艺下AKS-W块材烧结后的相对密度和维氏硬度。AKS-W的烧结致密化可分为三个阶段[28]。第一阶段,主要去除压坯吸附的水分和部分杂质,消除压坯的应力,还原被氧化的钨粉;随着加热温度的继续升高,钨颗粒吸收热量,颗粒之间的接触面积增大,产生颈缩现象,相对密度增大;第二阶段,钨颗粒之间的烧结颈变形,形成连通的孔隙通道,这些连通的孔隙位于钨晶界上;第三阶段,这些连续的孔隙被挤压,在AKS-W烧结坯内部形成封闭的孔,呈现类球形或不规则形状,而K元素从微孔中挥发扩散到更大的冶金孔,其产生的蒸气压阻碍了这些冶金孔的进一步收缩,限制了AKS-W烧结坯的致密化行为。因此,在图4(a)中,高K含量的AKS-W烧结块材的相对密度最高达到约92%,即使提高烧结温度和延长保温时间,其相对密度也没有显著提升;正是由于掺杂剂的存在,残留掺杂剂挥发留下大量孔隙,使得AKS-W烧结块材的相对密度提升有一定的上限。

图4 烧结工艺对AKS-W烧结块材相对密度和维氏硬度的影响Fig.4 The influences of sintering process on relative density and Vickers hardness of sintered AKS-W

在图4(a)中,AKS-W烧结块材从中心区到边缘区的相对密度略有提高,但差异不明显。这是由于中频感应烧结炉进行加热时,加热源在感应炉的外围,从外围向炉中心的AKS-W块材进行热传导和热辐射的过程中,AKS-W块材的外层对内层起着部分隔热的作用,造成了大尺寸AKS-W块材内部存在一定的温度梯度,从而造成相对密度略有变化[25]。

在图4(b)中发现,4#工艺下获得的材料维氏硬度达到最大,约310 HV10,其边缘区的硬度稍高于中心区的硬度,这是由于中频炉是通过热辐射、热扩散的加热方式,边缘区吸收的热量高于中心区,密度较高。而5#和6#在边缘区的硬度反而低于中心区和过渡区,结合图6的微观形貌发现,这是由于边缘区的晶粒尺寸明显大于中心区和过渡区,导致了边缘区的硬度降低。但是,在7#、8#、9#工艺下,由于长时间的高温保温阶段平衡了中心区和边缘区的热量吸收差异,使得孔隙互相吞并长大,使得AKS-W烧结块材的晶粒粗大,产生反烧结效应[29],反而使得硬度降低且整体的硬度差异较小。

2.3 晶粒尺寸

图5和图6为不同保温工艺下AKS-W烧结块材不同区域的平均晶粒尺寸和组织微观形貌。可以发现,随着烧结温度的提升,AKS-W烧结块材的晶粒逐渐长大,且从中心区到边缘区,AKS-W烧结块材的晶粒尺寸有逐渐增大的趋势,这也是由于AKSW块材的外层对内层起部分隔热作用,使得钨坯内部存在一定的温度梯度,导致钨颗粒吸收的热量存在差异,造成了晶粒尺寸的细微变化。相比5#、6#的二次烧结工艺,AKS-W烧结块材在4#工艺下的晶粒尺寸最小,约5~6 μm。结合图6中AKS-W的中心区和边缘区微观形貌,发现4#工艺晶粒组织整体均匀细晶,5#工艺中心区晶粒细小,而边缘区部分晶粒已有长大的迹象;6#工艺则整体交错分布着细晶和粗晶。

图5 不同烧结工艺制备的AKS-W平均晶粒尺寸Fig.5 Average grain size of AKS-W sintered with various process parameters

图6 AKS-W烧结圆柱坯中心区和边缘区的微观形貌Fig.6 Microstructure of central and edge regions of sintered AKS-W rods

在图5中发现,4#的最高烧结温度比3#高5℃,然而4#的平均晶粒尺寸反而稍小于3#。一方面,4#是在1#的基础上再以2 080℃/3 h工艺复烧的,而由于1#烧结温度较低,抑制了钨晶粒的生长,所得的烧结坯晶粒较小,1#晶粒组织定格在烧结的初步阶段,后期以适宜的温度复烧,晶粒组织也没有明显粗化;而3#的烧结温度较高,晶粒组织已处于长大阶段,钨晶粒内部的大多数晶界都迁移到连接颈上,且钨晶粒间的连通孔隙也已经开始封闭,如图8(e)、图8(f)所示。另外,5#和6#的平均晶粒尺寸明显大于4#的,也是由于2#和3#的初次烧结温度明显高于1#的初次烧结温度,与1#所处的烧结阶段不同,后期即使以适宜的温度复烧,也难以保留尺寸细小的晶粒组织。

2.4 杂质元素含量

由于在烧结后的压力加工中很难降低AKS-W块材中的Al、Si、O等杂质元素含量,必须在烧结阶段就达到低杂质含量的要求。图7为不同烧结工艺下AKS-W烧结块材的K、O、Al、Si元素含量。从图7中K、O、Al、Si元素含量的变化看出,在预烧阶段随着烧结温度的提高,K、O、Al、Si的含量基本上都是逐步降低的。这是由于在烧结的初始阶段,铝硅酸钾颗粒从钨颗粒中和表面凹陷处,逐渐迁移到钨颗粒之间形成的烧结颈处;然后,铝硅酸钾在高温下发生分解,产生亚氧化物逸出和“钾气泡”,此时的K元素是以气态存在的,很容易通过与表面相通的孔隙挥发掉;另外,此时的K损失也来自于酸洗后掺K钨粉中残留的钨酸钾的分解[19]。而且,压坯的孔隙中含有大量的游离O元素,在烧结过程中,氢气气氛会把大部分的O元素带走,降低孔隙率,提升AKS-W烧结坯的相对密度。同时,Al和Si元素沿晶界扩散到与表面连通的孔隙中后挥发。原子光谱和ICP-AES测试表明,随着烧结温度和保温时间的增加,钨掺杂颗粒中的K∶A1和K∶Si比值增加,表明大部分的Al和Si从AKS-W烧结坯中挥发,而不是进入钨颗粒内部[30]。然而,这些杂质元素并不能完全消除,这是由于剩余的Al和Si元素主要以原子状态分布且溶解于钨金属的晶格内,不是以混入物质状态存在于金属中的。现代仪器分析证明,只有这些以原子状态分布且溶解于金属晶格中的微量杂质阻碍结晶过程[25]。

图7 不同烧结工艺获得的AKS-W烧结块材的K、O、Al、Si元素含量Fig.7 The contents of K,O,Al and Si in AKS-W sintered material with various process parameters

而在图7(a)中,K含量在4#工艺后基本趋于稳定,约为94×10-4%,后期即使提高烧结温度和保温时间,K含量也没有明显降低。这是由于在烧结第三阶段,AKS-W烧结块材内部连续的孔隙被挤压,逐渐形成各自封闭的封闭孔,呈现类球形或不规则形状,而K元素几乎不溶于钨晶粒(K原子直径大于W原子直径,K原子不能进入钨晶格中),K元素基本就不会再逸出损失,最终K元素则被保留在这些微孔和不规则形状的冶金孔中[19]。

从图7(b)和图8还可以发现,二次烧结能否降低O含量取决于预烧的AKS-W烧结块材表面孔隙是否大量封闭。在1#工艺下,由于温度相对较低,AKS-W块材的大部分表面孔隙和内部孔隙还连通着,4#工艺和7#工艺二次烧结就可以明显降低O含量;但是在2#和3#预烧工艺下,烧结温度相对较高,AKS-W块材内部孔隙已逐渐封闭,已形成部分封闭孔,后续高温二次烧结,如 5#、6#、8#、9#等工艺,即使提高烧结温度和保温时间,AKS-W块材中心区的O元素也不易挥发出来,造成了中心区O含量偏高,整体块材O含量的降低幅度也非常有限。

图8 初次烧结AKS-W块材中心区和边缘区的断口形貌Fig.8 Fracture morphology of the center and edge regions of primary sintered AKS-W

在AKS-W烧结块材中,Al和Si属于杂质元素,在烧结阶段需要尽量消除,而Al、Si元素的排出需要通过硅酸铝或铝硅酸钾的分解[31]。与钨粉中223×10-4%的Si含量相比,AKS-W烧结块材的Si元素含量皆低于50×10-4%,降低幅度较大。这是由于在烧结温度1 500~1 850℃发生Si汽化,Si元素大量逸出挥发,而K、Al挥发较少[25]。结合相对密度、维氏硬度、晶粒尺寸分析和图 7(c)和(d)中发现,4#工艺在1 950℃和2 080℃下分别保温3 h下得到的高K钨坯比较符合要求,Al含量从粉末的43×10-4%降低至约30×10-4%,O含量从粉末的2 797×10-4%降低至约80×10-4%,Si含量从粉末的223×10-4%降低至约25×10-4%;3#工艺虽然Al和Si含量更低,但是其相对密度偏低,在后续压力加工过程中易出现裂纹,加工性能相对较差。

2.5 微观组织

图8为初次烧结AKS-W块材中心区和边缘区的断口形貌。可以观察到,1#工艺下组织处于烧结过程的初步阶段,钨颗粒内部的大多数晶界都迁移到了颗粒表面,少部分迁移到颗粒之间的连接颈上,并且观察到有少量的冶金孔;在2#工艺下,随着烧结温度增高,AKS-W块材内部孔隙已逐渐封闭,开始出现封闭孔;而在3#工艺下,其烧结温度较高,钨颗粒内部的大多数晶界都迁移到颗粒之间的连接颈上,观察到钨颗粒间的连通孔隙也已经开始封闭,形成封闭孔。

图9为二次高温烧结(2 080℃,保温3 h)后AKS-W块材中心区和边缘区的断口形貌。发现AKS-W烧结块材断口的孔隙主要有两种:第一种较细孔,尺寸约0.1~0.3 μm,是最初以凹坑形式存在于掺杂钨颗粒内部或表面,在烧结初始阶段迁移到钨晶界表面生成的;第二种则是较大孔,尺寸约1~10 μm,是掺杂钨粉在压制、烧结过程中产生的冶金孔,形状不规则。结合图6中二次高温烧结后AKSW块材中心区和边缘区的微观形貌,验证了4#工艺晶粒组织整体均匀细晶,而5#工艺中心区细晶但边缘区已有部分晶粒长大的迹象;6#工艺则整体交错分布着细晶和粗晶。

图9 二次高温烧结(2 080℃保温3 h)后AKS-W块材中心区和边缘区的断口形貌Fig.9 Fracture morphology of AKS-W bulk after secondary high temperature sintering(holding at 2 080℃ for 3 h)

图10为二次高温烧结(2 100℃,保温10 h)后AKS-W块材中心区和边缘区的断口形貌。明显发现,在这个阶段的AKS-W烧结块材内部的孔隙基本都是封闭孔,并且还残留着少部分的封闭孔相互吞并长大的形貌,整体组织都呈现出粗晶粒的形貌。

图10 二次高温烧结(2 100℃保温10 h)后AKS-W块材中心区和边缘区的断口形貌Fig.10 Fracture morphology of AKS-W bulk after secondary high temperature sintering(holding at 2 100 ℃ for 10 h)

3 结论

通过对烧结工艺参数的研究,获得了直径65mm、高度90 mm的高K含量AKS-W棒材较优的中频烧结工艺,即工艺4#,在1 950℃和2 080℃分别保温3 h,可以获得相对密度适合后续压力加工、晶粒均匀细小、杂质含量低的烧结坯。在烧结棒坯径向方向,从中心区到边缘区的相对密度略有增加,但差异不超过1%;在该工艺下,维氏硬度达到最高,即310 HV10;K含量稳定在95×10-4%,O含量降低至约80×10-4%,Al和Si含量降低至约30×10-4%。烧结块材晶粒组织整体均匀细小,平均晶粒尺寸5~6 μm。

提高初次高温烧结的保温平台温度会导致晶粒异常长大,过高的二次高温烧结温度和长时间的保温会也会使AKS-W内部孔隙互相吞并长大,钨晶粒变得粗大,杂质元素含量没有明显降低,反而使AKS-W块材的密度、硬度下降,加工性能变差。