汽车变速器输入轴断裂失效分析

2018-09-20谢东王方文康人木谭伟

谢东 王方文 康人木 谭伟

摘要:某经渗碳淬火热处理的汽车变速器输入轴在行驶过程中断裂,采用断口宏微观分析、低倍酸蚀检验、硬度测试、渗碳层深度测定、金相检验、SEM断口分析及直读光谱成分分析等方法对输入轴断裂原因进行了分析。结果表明:样品断裂形式包括脆性断裂和疲劳断裂两种,断裂源均位于输入轴主副轴连接沟槽区域;样品主副轴连接沟槽区域的应力集中(机加工刀痕加剧了应力集中),是样品发生两种断裂失效形式的重要原因;行驶过程中的强受力,促进了脆性断裂失效的发生;非金属夹杂物在样品轴外表层的聚集,尤其在外表皮下的存在,加剧了应力集中,促进了断裂失效的发生。

Abstract: A carburizing and quenching heat-treated automotive transmission input shaft breaks during driving, the cause of the input shaft fracture is analyzed by means of fracture macroscopic analysis, low-level acid corrosion test, hardness test, carburized layer depth measurement, metallographic examination, SEM fracture analysis and direct reading spectral composition analysis.The results show that the fracture forms of the sample include brittle fracture and fatigue fracture. The fracture sources are located in the main and auxiliary axis connecting groove region of the input shaft;the stress concentration of the sample primary and secondary shafts connected to the groove region (machined tool marks exacerbate the stress concentration) is an important reason for the two failure modes of the sample; the strong force during driving promotes the occurrence of brittle fracture failure; the accumulation of non-metallic inclusions on the outer surface of the sample shaft, especially under the outer skin, exacerbates stress concentration and promotes fracture failure.

關键词:输入轴;脆性断裂;疲劳断裂;应力集中

Key words: input shaft;brittle fracture;fatigue fracture;stress concentration

中图分类号:U463.212 文献标识码:A 文章编号:1006-4311(2018)29-0225-03

0 引言

汽车工业已发展成为我国装备制造业的重要支柱产业。提高汽车零部件产品质量,可有效推动汽车工业的质量竞争力指数提升[1],为发展汽车智能制造提供重要技术支撑。某大型汽车企业生产的汽车变速器输入轴在汽车行驶过程中发生了断裂,该输入轴材质为20CrMnTiH1T,主要热处理工艺路线为900℃(±10℃)扩散渗碳+845℃

(±10℃)淬火+150℃(±10℃)回火;热处理技术要求为渗碳层深度0.5-0.95mm,表面硬度720-850HV50,心部硬度260-460HV20,金相组织要求表面马氏体1-5级、心部铁素体1-4级、残余奥氏体1-5级、齿角碳化物1-4级。据工厂技术人员反映,该输入轴运行总里程5500km左右,断裂时的汽车行驶速度50km/h左右。为查明该输入轴断裂原因,对其进行了检验和分析。

1 理化检验

1.1 断口宏观检查

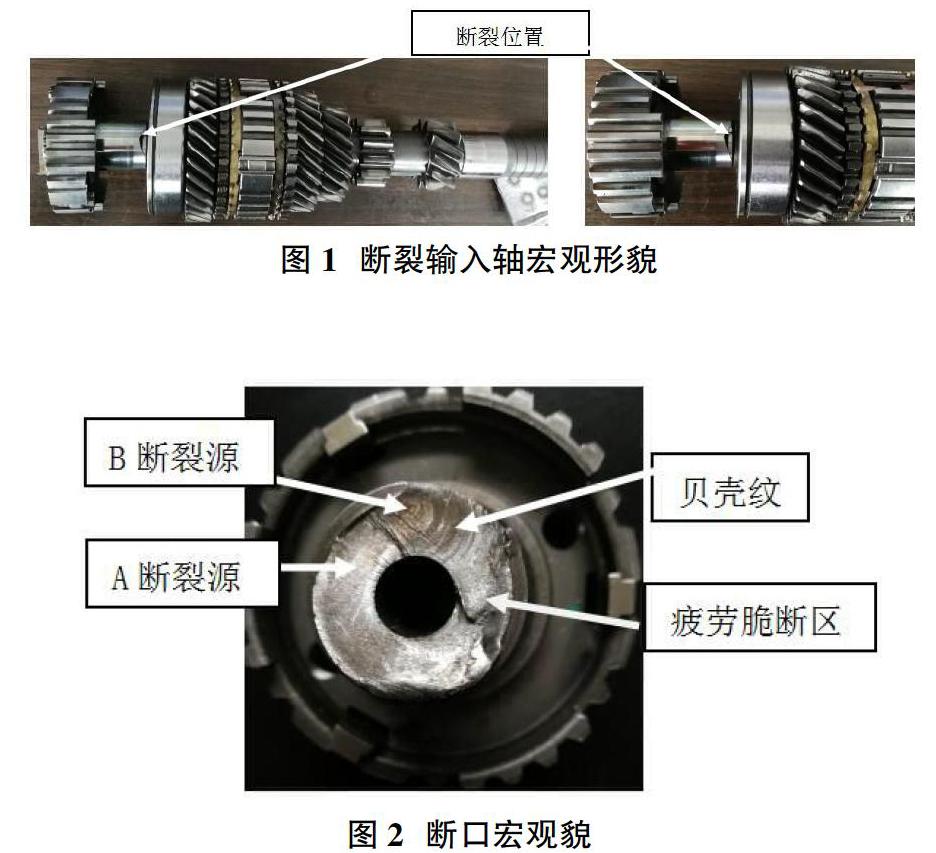

该输入轴断裂于主副轴连接台阶沟槽区域(图1),在主副轴连接台阶及沟槽区域,肉眼可见明显机加工刀痕。根据断口宏观形貌(图2),可初步判断,断件存在着两种断裂失效形式——脆性断裂(A)和疲劳断裂(B),A和B的断裂源位置及其断口特征如图2所示。A处断裂源位于沟槽处,断裂区断面平齐,呈细晶状,颜色发亮;B处断裂源位于沟槽区域,断面可见明显贝壳纹状形貌,该区域颜色发暗,为裂纹扩展区,最后断裂区(脆断区)的断口呈结晶状,颗粒粗大,颜色较亮。

1.2 低倍酸蚀检验

距输入轴断口7mm处截取平行于断口的横向低倍试样,分别按GB/T26-1991《钢的低倍组织及缺陷酸蚀检验法》[2]和GB/T1979-2001《结构钢低倍组织缺陷评定图》[3]进行低倍试验和缺陷评定,未观察到明显缺陷(图3)。

1.3 硬度测定

距断口约10mm处截取样品,分别测试输入轴外表面和基体的硬度,结果满足技术要求,见表1。

1.4 渗碳层深度测定

采用金相法,按GB/T 25744-2010《钢件渗碳淬火回火金相检验》[4]评定试样渗碳层深度为0.87mm,满足技术要求(0.45mm~0.95mm)。

1.5 金相分析

距断口8mm处,截取平行于断口的横向金相试样,经机械抛光、5%硝酸酒精浸蚀,在奥林巴斯GX71金相显微镜下观察,边缘和心部组织分别为回火马氏体和板条马氏体;按GB/T 25744-2010《钢件渗碳淬火回火金相检验》[4],评定边缘组织结果为:马氏体5级,残余奥氏体4级,碳化物2级;心部马氏体评定级别为3级,均符合技术要求,结果分别见图4和图5。其中,夹杂物分析结果表明(图6),输入轴基体内存在少量非金属夹杂物。

1.6 断口分析

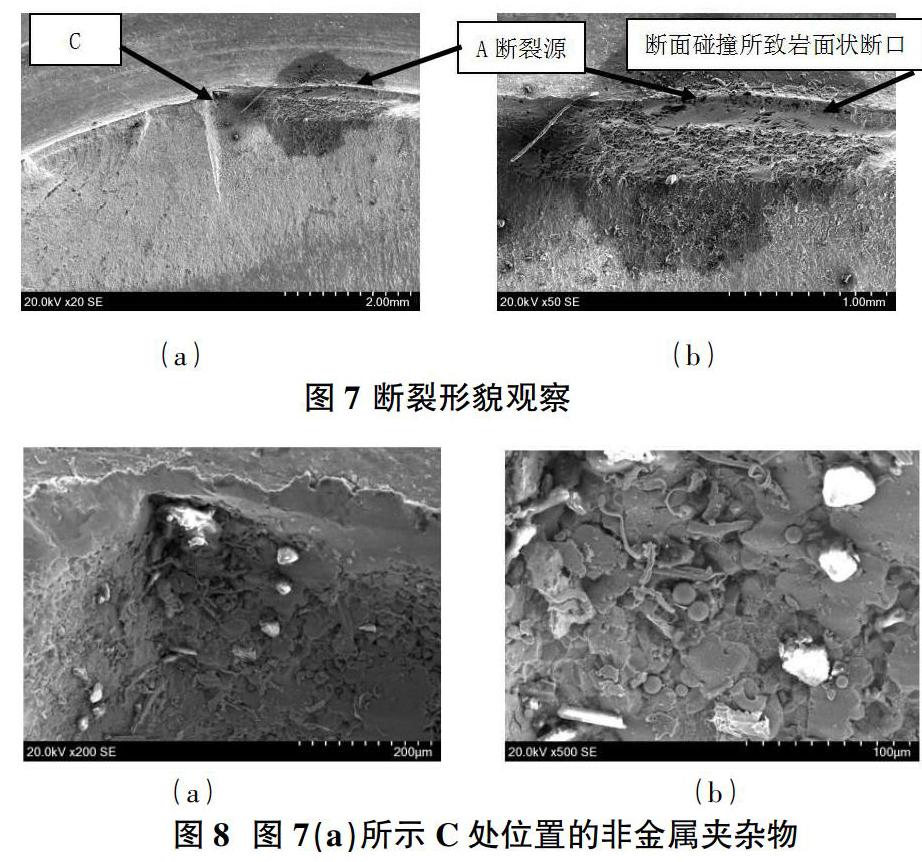

對A处断裂源区域进行扫描电镜观察,如图7和图8所示。据图7可判断,A处断裂源位于输入轴主副轴连接台阶的沟槽处,断裂形式为脆性断裂,其断口呈河流状花样形貌;图7(b)显示,A处断裂源附近存在岩面状的垂直断口形貌,其应为样品断裂过程中,断面间发生了碰撞所致。图8为图7(a)所示轴外表皮下C处区域的进一步观察,结果表明,在轴外表皮下可见颗粒状的非金属夹杂物,且在外表层区域存在夹杂物的聚集。

1.7 成分分析

在输入轴距断口60mm外截取样品,然后自样品表面径向磨削4-6mm,获取成分检测试样,试样加工图示见图9。采用斯派克M9直读光谱分析仪的成分检测结果表明,除C%外,样品其余元素含量符合标准要求,结果见表2。对于C%,由于输入轴环径仅19mm,且其内环表面也同时渗碳处理,故其测试分析值不能作为判定依据。

2 结果讨论

2.1 热处理质量

失效样品外表面和基体的硬度、金相分析(包括组织评级),以及渗碳层深度等的检测结果均符合技术要求,说明该输入轴渗碳淬火回火工艺控制正常。

2.2 冶炼成分控制

失效样品的成分分析(不包括C%)结果符合标准GB/T3077要求。

2.3 断裂失效分析

宏观检测表明,样品主副轴连接台阶及沟槽区域存在肉眼可见的机加工刀痕,结合微观分析,可判断样品存在两处断裂源(如图2标示A、B),其中A处属于脆性断裂,断裂源位于连接台阶沟槽处,B处属于疲劳断裂,疲劳源靠近沟槽。样品主副轴连接区域属于应力集中区,机加工刀痕的存在,加剧了应力集中的程度,从而促进了该区域在外力作用下发生断裂失效的趋势。在强受力并大应力集中下,A区域发生瞬间脆断失效,裂纹扩展至C处,由于轴外表层非金属夹杂物的聚集,尤其在表皮下的存在,进一步加剧了应力集中的程度和应变失稳的发生;可判断的是,相对样品A处的脆断失效,B处的疲劳失效应先期即已发生。

3 结论

样品主副轴连接沟槽区域的应力集中(机加工刀痕加剧了应力集中),是样品发生两种断裂失效形式的重要原因;行驶过程中的强受力,促进了脆性断裂失效的发生;非金属夹杂物在样品轴外表层的聚集,尤其在外表皮下的存在,加剧了应力集中,促进了断裂失效的发生。

参考文献:

[1]中国网.解读《装备制造业标准化和质量提升规划》.2016.5.23.

[2]GB/T26-1991,钢的低倍组织及缺陷酸蚀检验法[S].

[3]GB/T1979-2001,结构钢低倍组织缺陷评定图[S].

[4]GB/T 25744-2010,钢件渗碳淬火回火金相检验[S].