深度调峰超临界直流炉机组快速降负荷工况过热汽温控制

2021-10-23牟文彪王印松

牟文彪,杨 敏,陆 陆,王印松,刘 萌

(1.浙江省能源集团有限公司,浙江 杭州 310000;2.浙江省火力发电高效节能与污染物控制技术研究重点实验室,浙江 杭州 310000;3.浙江浙能技术研究院有限公司,浙江 杭州 310000;4.华北电力大学控制与计算机工程学院,河北 保定 071000)

0 引 言

过热蒸汽温度是超(超)临界直流炉机组的重要运行参数,其动态性能直接影响机组运行的安全性、稳定性与经济性[1]。超临界直流炉机组具有高参数、大容量、动态特性复杂、各子系统间强耦合的特点,过热蒸汽温度控制对象具有惯性时间常数大、非线性特征强和纯迟延的特征,是超临界直流锅炉运行控制的难点之一,当前常规燃煤机组过热蒸汽温度控制普遍采用水煤比粗调、喷水减温细调的串级PID 控制方式[2]。为满足日间大批量新能源机组快速并网需求,火电机组需要具备深度调峰能力,同时兼顾负荷响应的快速性与稳定性。从经济角度考虑,根据文献[3],当同一火电厂中数台火电机组共同承担调峰任务时,相较于厂内机组均等降负荷运行,单台机组降低至负荷下限运行的方式在特定日负荷曲线下可以取得较好的经济效果。当机组处于深度调峰快速降负荷工况下,各主要运行参数的动态平衡状态被破坏,燃料量、总风量、给水量大幅降低,各运行监视参数大幅波动,过热汽温度受到多类强扰动,由于低负荷段过热蒸汽温度低于额定值,在快速降负荷工况下,易触发过热蒸汽温度低保护动作跳闸,给常规过热蒸汽温度控制的有效性带来挑战。

文献[4]提出分布式监督预测应用于超超临界机组过热汽温控制,将中间点温度和过热蒸汽温度的设定值调整问题转化为设定值在线优化问题,针对负荷扰动进行了仿真分析,仅在高负荷段验证了所提策略的有效性,且没有引入烟气流量的干扰作用。文献[5]提出基于插值和拟合技术的过热汽温非线性控制,通过调节控制器参数使其跟随负荷自动变化来保证系统的鲁棒性,仿真分析验证了系统能适应变工况、变参数特性,但未能验证负荷快速下降过程中所提策略的有效性。文献[6]提出基于中间点温度前馈的主汽温模糊PID 控制,针对中间点温度扰动设计前馈补偿器采用模糊控制器实时调整PID 参数,其控制策略基于通过改进喷水减温系统控制器改善过热蒸汽温度控制品质,机组在低负荷运行工况下,文献[7]中现场实际通常设置过热器减温喷水阀闭锁调节,文献[6]失去所提调控方式的有效性。文献[8]以某台超临界机组为研究对象,深度调峰降负荷下,仅剩余2~3 台给煤机运行,当给煤量突降后易造成燃烧不稳定,造成主汽压、主汽温的较大波动。文献[9]以煤水比调整给水量,以减温水作为微调修正,通过模糊控制方式提出一种改进给水控制系统模型,可有效减少过热汽温超调量,同时在一定程度上缩短了调节时间,但由于金属蓄热系数与汽水蓄热系数的差异,机组快速降负荷过程初期,根据文献[10]的现场试验数据,实际机组的中间点温度变化趋势与过热汽温相反,以中间点温度作为给水闭环的被控变量可能会加剧过热汽温下降幅度。

针对超临界直流炉机组深度调峰快速降负荷工况,根据热力学定律和质量守恒定律建立过热汽温系统热平衡方程,定性分析快速降负荷工况下主汽压力、燃料量、烟气流量扰动环节对过热汽温的影响。从给煤量控制、给水控制逻辑改进角度提出机组快速降负荷工况下缓解过热汽温突降的控制策略,利用Simulink 进行仿真实验,仿真结果验证所提策略的有效性。

1 过热蒸汽温度系统扰动工况特性

1.1 过热蒸汽温度系统

超临界直流锅炉过热系统简化流程如图1 所示,按照汽水工质状态纵向可分为过冷区、相变区和过热区[2]。机组运行过程中,根据水煤比控制策略中给水量和给煤量改变的顺序,可将直流锅炉水煤比控制方案分为给水跟随和煤量跟随[9]。工程上一般将汽水分离器出口微过热蒸汽的温度称为中间点温度,其值与机组水煤比的大小直接相关。

图1 超临界直流锅炉过热系统流程图

根据热力学第一定律和质量守恒定律,过热系统工质的热平衡方程为

式中:D——给水流量,kg/s;

B——锅炉给煤量,kg/s;

hr——过热器出口蒸汽比焓,kJ/kg;

hw——给水比焓,kJ/kg;

η——锅炉效率,%;

Qb——单位燃煤发热量,kJ/kg;

φ1——再热器相对吸热量,%;

Ea——排烟热损失,kJ/s;

Eb——散热损失,kJ/s。

由式(1)可得,过热器出口蒸汽比焓hr为

其中he=(Ea+Eb)/D,kJ/kg。

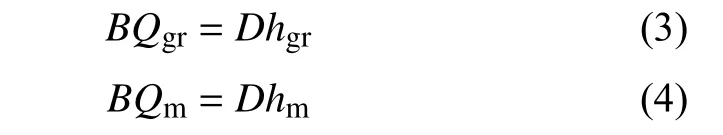

针对过热汽温控制系统,锅炉效率η、再热器相对吸热量 φ1、给水比焓hw、单位燃煤发热量Qb和视为外部扰动量的he,过热器出口过热蒸汽比焓值取决于B/D。过热器系统和水冷壁(含省煤器)分别建立能量平衡方程为

式中:Qgr——过热器吸收单位煤量放热量,kJ/kg;

hgr——单位质量过热蒸汽吸热量,kJ/kg;

Qm——水冷壁吸收单位煤量放热量,kJ/kg;

hm——给水工质从水冷壁入口至中间点温度测点处的焓升,kJ/kg。

当机组处于某稳定工况下运行,过热蒸汽压力Ps以及η、φ1、hw、Qb、he均可视为常数,维持当前工况下水煤比即可稳定过热蒸汽温度。当机组处于深度调峰快速降负荷工况,降负荷速率常达到1%~2%额定负荷每分钟,部分先进机组可以达到2%~4%额定负荷每分钟,各主参数(机组负荷N、过热蒸汽压力Ps、烟气流量W、炉膛压力Pb、给水流量D、锅炉给煤量B等)波动剧烈[8]。

1.2 各扰动因素分析

根据现场实际,当机组负荷N快速下降,过热蒸汽压力Ps随动快速降低,工质的焓升分配和蒸汽比热容的变化受过热汽压影响,进而对过热汽温产生扰动[11]。煤水比B/D固定且 φ1、hw、he恒定情况下,由式(2)可知,当机组负荷与过热蒸汽压力下降时,锅炉效率η 提升,过热蒸汽温度反而升高;由式(4)可知,中间点温度出口工质焓升无变化趋势,中间点温度基本不变。

根据能量守恒定律,超临界直流炉内给煤燃烧放热量QB可以近似等于炉内辐射传热QR和烟道对流传热QT之和。定义给煤量减小前为初始时刻,并假定给煤量变化时炉内换热参数不便,锅炉烟道出口烟温Ts按照式(5)进行估算[12],由锅炉机组热力计算标准方法[13],单位煤量的对流热量Qt如式(6)所示:

式中:ΔTs——烟道出口烟温增量,K;

Ts0——初始时刻烟道出口烟温,K;

ΔB——炉膛给煤量增量,kg;

B0——初始时刻炉膛给煤量,kg;

λ——影响系数,λ≈0.25~0.35;

ω——保热系数,m–3;

cp——烟气平均比定压热容,kJ/(kg·K);

Vp——烟气容积,m3;

θ1——对流受热面入口温度,K;

θ2——对流受热面出口温度,K。

由式(5)、式(6)可得,单位煤量辐射热增量ΔQr如式(7)所示,炉内总辐射热量增量ΔQR如式(8)所示。当给煤量减少(ΔB为负数)时,炉膛烟道出口烟气温度Ts减小,而单位煤量炉内辐射热量增量ΔQr增大(ΔQr为正数),即水冷壁和屏式过热器各受热面辐射传热量升高。

高温过热器布置在远离炉膛烟道处,距离炉膛燃烧室较远,以烟气对流传热为主导。当给煤量B降低时,ΔQr增大,由于单位煤燃烧放热量增量ΔQb无变化,故单位对流热量增量ΔQt减小,即高温过热器各受热面对流传热热量降低,以对流传热为主导的过热蒸汽降低。

为维持炉膛负压的稳定,烟气流量一般不作为主动调节参数。机组给煤量、给水量、过热蒸汽压力稳定时,过量空气系数β 随烟气流量的降低而减小,反之则反。当烟气流量W降低,即当β 减小时,烟气容积降低,烟气焓值降低,由于Ts与B基本无关,根据式(6),单位煤量在炉内辐射热量Qr增大,由于炉内给煤燃烧放热量QB不变,故单位煤量的对流热量Qt减小。

综上所述可以得出如下结论,当过热汽压力Ps降低,其他参数不变时,锅炉效率η 提升,过热蒸汽温度反而有升高趋势,而中间点温度基本保持不变;当给煤量B降低,若保持水煤比和其他参数不变时,由于水冷壁和屏式过热器各受热面辐射传热量升高,中间点温度反而升高,而以对流传热为主导的过热蒸汽温度降低;当烟气流量W降低,其他参数不变时,由于单位煤量在炉内辐射热量Qr增大,中间点温度升高,而单位煤量的对流热量Qt减小,以对流传热为主导的过热蒸汽温度降低。

2 快速降负荷工况过热蒸汽温度控制

2.1 超临界直流炉过热蒸汽常规控制策略

当前超临界直流炉机组过热蒸汽温度常规控制策略普遍采用水煤比粗调、喷水减温细调的控制方式[14]。以中间点过热度为被控变量的给水(水煤比)控制系统方框图如图2 所示,过热器喷水减温串级控制系统方框图如图3 所示。

图2 给水控制系统方框图

图3 过热蒸汽喷水减温控制系统方框图

其中αSP为中间点过热度设定值,αPV为中间点过热度测量值,nPV为小机转速,GC11(s)为中间点温度控制器,GC12(s)为给水流量控制器,G11(s)为小机给水系统传递函数,G12(s)为给水管道传递函数,TSP为过热蒸汽温度设定值,TPV为过热蒸汽温度测量值,WP为过热器减温水喷水流量,GC21(s)为主环控制器,GC22(s)为副环控制器,G21(s)为过热器导前区传递函数,G22(s)为过热器惰性区传递函数。

机组在深度调峰运行下,当需要快速降负荷动作时,为防止过热蒸汽温度大幅降低触发温度低保护动作机组跳闸,在实际运行中将过热器喷水减温器闭锁,图3 中的内环失去调节作用,过热蒸汽温度受到过热蒸汽压力Ps、给煤量(燃料量)B、烟气流量W等多重强扰动的影响,呈现较强的非线性特性,在不同辅机运行工况下难以建立统一的数学模型,给常规PID 控制带来挑战。

2.2 过热蒸汽温度快速减负荷工况控制策略

针对水跟煤运行方式的直流炉机组,需要进行快速降低负荷动作时,常采用根据目标负荷控制给煤量一步到位,给水量跟踪给煤量的方式,并逐步稳定各参数达到新的动态平衡。机组给煤量快速降低后,过热蒸汽温度大幅降低,同时,烟气流量W降低,由1.2 节分析可知,W降低其他参数不变时,对中间点温度有提升的影响,对过热蒸汽温度有降低的影响,若运行人员以期减缓中间点温度上升采取手动增加给水量,则易导致加剧过热蒸汽温度进一步降低,给机组安全稳定运行带来隐患。改进后过热蒸汽温度控制逻辑如图4 所示,图中图例采用SAMA 组态图例。

图4 给煤量、给水改进控制逻辑图

根据过热蒸汽温度各扰动环节分析,给煤量突降后给水流量控制环节存在惯性与迟延,导致机组快速降负荷过程水煤比严重偏高,是过热蒸汽温度快速降低的主要因素,通过对给煤量控制增加惯性环节,降低给煤量下降速率,以期减小水煤比偏高对过热蒸汽温度的影响。在给煤量和烟气流量扰动作用下,中间点温度变化趋势与过热蒸汽温度变化趋势不同,机组负荷快速下降过程中切除给水控制中反馈通道,将给水置于开环控制,利用经验水煤比公式控制给水流量,待到机组各主参数稳定后再次投入给水控制中反馈通道。由于部分机组设计有中间点温度高保护,在给水控制过程中应同样考虑中间点温度的稳定,在中间点温度到达报警值后,通过超驰回路直接增加给水设定值。考虑到烟气流量增大有助于提高过热蒸汽温度,可在机组快速降负荷过程中增大过量空气系数设定值,在保证一次风压和炉膛负压的同时减缓过热蒸汽温度下降幅度。

3 仿真实验

基于Matlab 仿真平台,采用文献[3]中某350 MW超临界锅炉过热蒸汽温度系统模型,过热蒸汽温度设定值为573 ℃,中间点温度设定值为412 ℃,机组负荷为60%额定负荷,水煤比控制采用给水跟随煤量方式,做锅炉主控指令扰动实验,调节层各控制器参数见表1。

表1 调节层控制器参数

在t=100 s 时加入幅值为–2%的锅炉主控指令扰动,分别采用过热蒸汽温度常规控制与增加给煤量惯性环节改进控制策略,过热蒸汽温度及中间点温度对比仿真调节曲线如图5、图6 所示,其中惯性环节时间常数T为100,机组快速降负荷过程,由于锅炉热负荷的减小,过热蒸汽温度呈现有自平衡能力、无超调、单峰下降的动态特性,所提控制策略输出动态变化趋势与机组实际运行曲线相符。

图5 过热蒸汽温度调节曲线

图6 中间点温度调节曲线

较常规串级控制,改进后的过热蒸汽温度下降幅度减小30%,降低了机组快速降负荷过程中因过热蒸汽温度低跳闸的风险,改进后的中间点温度下降幅度减小34%,且在实际机组运行中,有利于机组其他各主参数稳定,提高了机组安全稳定运行可靠性。

相同实验工况下,分别取惯性时间常数T=100、T=200,过热蒸汽温度仿真曲线如图7 所示。

图7 不同惯性时间下过热蒸汽温度调节曲线

当增大给煤量控制惯性时间常数,可减小过热蒸汽温度下降幅值,但使得系统动态响应时间较长,不利于机组快速恢复平衡的控制任务。此外,部分机组过热汽温下降速率过快使得壁温不能满足要求,需同时兼顾壁温要求、动态响应时间和过热蒸汽温度下降幅值进行综合确定惯性时间常数。

4 结束语

超临界直流炉机组在给煤量突降后给水控制环节存在惯性与迟延,导致机组快速降负荷过程水煤比严重偏高,是过热蒸汽温度快速降低的主要因素,通过对给煤量控制增加惯性环节,降低给煤量下降速率,减小水煤比偏高对过热蒸汽温度的影响,仿真实验中过热蒸汽温度下降幅度减小30%,中间点温度下降幅度减小34%,降低了机组快速降负荷过程中因过热蒸汽温度低跳闸的风险,有利于机组其他各主参数稳定,提高了机组安全稳定运行可靠性。