超临界机组再热汽温预测控制策略研究与应用

2016-08-24朱祥

朱 祥

(江苏南热发电有限责任公司)

超临界机组再热汽温预测控制策略研究与应用

朱 祥

(江苏南热发电有限责任公司)

本文首先提出了一种设计简单、易于实现的变结构预测控制算法,并针对超临界机组再热汽温被控对象具有大滞后及时变性的特点,提出了超临界机组再热汽温变结构预测控制策略,并成功应用于江苏南热发电有限责任公司2×650MW超临界机组再热汽温控制中,确保了再热烟气挡板的长期稳定投入,有效减小了再热汽温的波动范围,减少了再热事故喷水量,确保了超临界机组的安全、稳定运行。

超临界机组;再热汽温;变结构预测控制

0 引言

江苏南热发电有限责任公司2×650MW超临界机组的再热汽温主要以调节再热烟气挡板来控制,而以事故喷水为辅助调节手段(喷水点在低再的入口)。改造前的再热汽温控制系统基本上都没有投入运行,烟气挡板和事故喷水均依靠手动操作,每天的操作量约占整个机组操作量的80%,运行的操作强度大。主要原因:再热汽温被控对象具有很大的滞后和惯性(20min以上),常规的PID控制系统很难有效抑制再热汽温的大范围变化,应采用基于大滞后控制理论的优化控制策略才能对再热汽温进行有效控制。由于预测控制可根据所预测的未来时间段内的被控偏差来进行调节,若用预测控制来实现锅炉的再热汽温调节,则可以有效“提前”锅炉再热烟气挡板和再热喷水的调节,实现对锅炉再热汽温的有效控制。在再热汽温控制系统的运行过程中,要根据实际状况限制再热烟气挡板和再热喷水的调节范围,因此,在研究再热汽温的预测控制时,必须采用受限的预测控制算法,在求解优化问题时只能采用非线性约束优化方法, 计算过程非常复杂,在工程上几乎无法实现。

本文借鉴变结构控制理论的实现方法,提出了一种基于变结构的预测控制算法,利用该控制算法, 使得预测控制系统的设计和控制算法变得较为简单。在此基础上,针对江苏南热发电有限责任公司2×650MW超临界机组再热汽温控制中的实际问题,提出了基于变结构预测控制思想的再热汽温优化控制策略,应用后有效地提高了锅炉再热汽温的控制性能。

1 被控对象

锅炉本体为哈尔滨锅炉厂引进三井巴布科克能源公司技术生产的超临界变压运行螺旋管圈直流、单炉膛、一次中间再热、前后墙对冲旋流燃烧方式、平衡通风、固态排渣、全钢悬吊结构、Ⅱ型露天布置燃煤锅炉。再热汽温以采用尾部烟气挡板调节为主,锅炉尾部烟道分为两个并列的烟道,分别布置一级过热器和低温再热器。在烟温较低的省煤器下面布置可控制的烟气挡板,再热器烟道挡板和过热器烟道挡板配合动作,改变流经再热器烟道的烟气流量,从而控制再热蒸汽的温度。

为研究新型的再热汽温控制系统,对再热汽温被控对象进行了完整的动态特性试验。在高、中、低负荷点上分别进行了烟气挡板和事故喷水调门的阶跃响应试验,试验结果如表1所示。

对上述试验结果,可作如下分析:

1)负荷降低时,无论是烟气挡板还是事故喷水,其对象的惯性时间和纯滞后时间都会增加。主要原因:当负荷降低时,烟气流速和蒸汽流速相应降低,烟气和蒸汽之间的热交换速度变慢,从而导致过程的纯滞后和惯性增加;

表1 再热汽温被控对象特性试验结果说明

2)负荷降低时,对于烟气挡板,其对象的静态增益减小。主要原因是当负荷降低时,为保证再热气温,烟气挡板的位置将开大,使挡板位置的改变对烟气流量的变化变得不敏感,从而使对象的静态增益变小;而对于事故喷水,其过程的静态增益则增加,这是由热力系统的热平衡方程所决定的,在低负荷时,再热蒸汽流量较小,显然相同的喷水流量对再热汽温的影响要大。

由此可见,在机组变负荷时,理论分析与试验结果是一致的。从对象的动态特性中,可进一步获得如下结论:1)无论是烟气挡板还是事故喷水,都具有很大的纯滞后和很长的惯性时间,应尽可能采用基于大滞后控制理论的优化控制策略来实现对再热汽温的有效控制;

2)事故喷水的滞后和惯性反而大于烟气挡板,依靠喷水难以快速抑制再热汽温的超温;

3)在高、中、低负荷点上,再热汽温被控对象的动态特性具有较大的差别,新的控制系统应有强的自适应能力。

2再热汽温优化控制策略

2.1再热烟气挡板控制策略

烟气挡板控制作为调节再热汽温的主要回路,以A侧为例(B侧相同),其控制系统的结构如图1所示。

在反馈控制回路中,采用本文的变结构预测控制算法,在确保控制系统稳定性的前提条件下,加快烟气挡板的调节速度。在系统的前馈通道中,采用了基于操作经验的模糊智能前馈技术,加快了烟气挡板的调节速度,有效地抑制再热汽温的动态偏差。

2.2变结构预测控制算法

锅炉再热汽温的被控过程都是开环稳定的,其特性可以用以下阶跃响应模型来描述

式中,∆u( k)= u( k)−u( k −1);y 为过程输出;u 为控制输入;Hj为过程的阶跃响应系数;n 为正整数。由模型(1)可计算过程在 k+N 时刻的输出预测值为

图1 新型再热汽温主控系统结构图

式中,y(k+N)为 k+N 时刻过程输出的预测值;d (k+N)为k+N时刻过程所受扰动的预测值;N为预测步数。

由式(2)可知 , 过程未来输出的预测值由三项组成:第一项取决于当前的和未来的控制序列;第二项由过去各时刻的控制量决定,在当前时刻是已知的;第三项为相应时刻过程所受扰动的预测值。假定过程未来各时刻所受的扰动不变,其值为当前时刻所受的扰动量大小 ,则

式中,ym(k)为当前时刻过程输出的测量值;d(k)为当前时刻过程所受扰动量的估计值。这里的扰动是广义的,它包含了控制系统的外部扰动、过程模型的参数摄动及过程未建模误差对系统的综合影响。

取目标函数为

其中

式中,r为过程输出的设定值; c(q-1)为稳定多项式。设过程当前及未来的控制序列为一恒定值,其大小分别取u(k-1)和u(k),所对应的目标函数值分别为OBJ0(k+N)和OBJ1(k+N)。借鉴变结构控制的思想, 预测控制问题描述为,求当前控制输入u(k),使

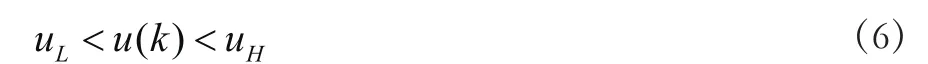

并满足约束条件

式中,uL和 uH分别为过程控制输入的下限和上限。

c(q-1)的不同构造对控制系统性能会有明显的影响。但大量仿真研究结果表明,对于热工过程,选取低阶次的c(q-1)时,也可获得较好的品质,为此,本文取

由式(4)得

式中,。

当OBJ1(k+N)>0时,式(5)等价为

将式(9)代入得

不失一般性 ,设HN>HN-1>0,则有

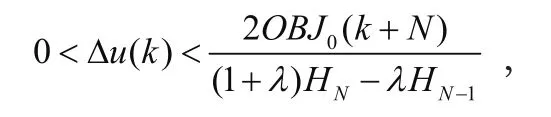

因此,当OBJ1(k+N)>0时,△u(k)可取

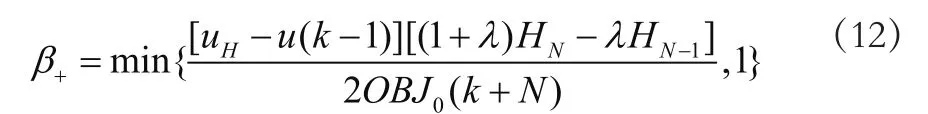

考虑到约束条件式(6)后,可推导获得

可取

根据式(10)、(12),当OBJ1(k+N)>0时,控制作用u(k)为

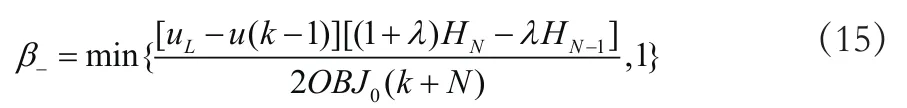

同样的推导,当OBJ1(k+N)≤0时,控制作用u(k)为

其中

因此,变结构预测控制算法要按如下简单的代数计算步骤完成:

1)在k时刻,由式(3)和(8)计算OBJ1(k+N);

2) 当OBJ1(k+N)>0时 ,由式(12)和(13)计算控制输入u(k)。当OBJ1(k+N)<0时 , 由式(14)和(15)计算控制输入u(k)。当OBJ1(k+N)=0时,u(k)=u(k-1);

3)将步骤(2)计算得到的u(k)作用于被控过程;

4 )k=k+1,回到步骤(1)执行。

2.3基于模糊控制理论的智能前馈技术

对于象再热汽温这样的大滞后和大惯性过程,设计合理的前馈控制是十分必要的。在新型的再热汽温控制系统中,采用了基于机组负荷指令的前馈及基于再热汽温偏差及偏差变化率的智能前馈。其中,基于机组负荷指令的前馈又分为负荷小范围内变化及大幅变化时的二种前馈信号,该类前馈量与变负荷速率、负荷指令大小以及再热汽温的实际运行情况有关,本文中该部分的前馈量为(-30%~30%)。

在实际运行过程中,运行人员往往可以根据再热汽温的偏差及偏差变化率来快速调整烟气挡板的开度,而这种快速的操作思想完全可以通过智能前馈控制器来实现。

2.4事故喷水控制系统

以A侧为例(B侧相同),再热汽温事故喷水的控制方案如图2所示。与烟气挡板控制相同,采用变结构预测控制器VSPC实现反馈控制。前馈均采用了与前面相似的模糊智能前馈,并融入了如下控制思想:

1)当烟气挡板关到某一位置时,烟气挡板的调节余量已较小,可切换到喷水调节再热汽温,以不致使再热汽温过高;

2)当再热汽温已回调时,应及时关小喷水门,并根据回调情况及时关闭喷水门,尽可能减少喷水流量。

2.5防止壁温超温的智能控制回路

在控制系统中还设计了防止再热器金属壁温超温的智能控制回路,当壁温接近限值时,能自动调整再热汽温设定值,并快速关小烟气挡板一定值。若这些措施仍无法抑制金属壁温,则自动打开喷水阀,抑制金属壁温继续上升。

3 再热汽温优化控制系统的应用

3.1优化前的状态

在再热汽温控制系统优化前,再热汽温控制系统主要存在如下问题:

1)原DCS再热烟气挡板自动和再热减温水自动的控制逻辑及控制参数均存在问题,导致自动无法投入,运行人员只能手动调节再热汽温;

2)由于再热汽温被控对象的大滞后特性,运行人员不能很好地掌握其调节规律,造成手动调节时再热汽温在大部分时间均处于等幅振荡状态,振荡的幅度达15~ 20℃;并且在大幅升降负荷、启停制粉系统时极易造成超温,同时减温水调节频繁,阀门动作幅度和减温水用量均较大,明显影响机组安全性和经济性。

3.2优化后的状态

新型再热汽温控制系统已在江苏南热发电有限责任公司2×650MW超临界机组上连续稳定运行了2年多,机组的再热汽温的运行品质有了大幅度的提高,主要体现在:1)新型再热汽温控制系统已完全避免了控制系统的反复振荡,有效减小了再热汽温的波动范围,完全能满足机组正常运行的需要。图3机组正常AGC调节运行中再热汽温的运行曲线,机组运行于AGC方式(5h运行曲线),负荷在470~530MW范围内来回变化,再热汽温最大偏差仅为±5℃,且运行非常平稳,汽温最低值为558℃。

图3 机组正常AGC调节运行中再热汽温的控制曲线

2)再热汽温在大幅升降负荷等恶劣工况扰动时,同样具有良好的控制品质。典型的运行曲线如图4所示,机组负荷由470MW快速变化至560MW,优化系统能迅速调节再热汽温在合理范围内,最大动态偏差<±7℃。

图4 机组AGC大幅变负荷时再热汽温的运行曲线

4 结束语

本文提出的基于变结构预测控制技术的超临界机组新型再热汽温优化控制系统,可以确保再热汽温烟气挡板和事故喷水控制系统长期稳定地投入运行,能有效减小再热汽温的波动范围,减少事故喷水量,且能防止再热器金属壁温的超温。

[1] 吕剑虹, 袁震, 杨榕,等. 基于状态变量控制器的再热汽温控制系统[J].中国电力, 2002,35(1):53-56.

[2] 华志刚,吕剑虹. 状态变量-预测控制技术在600MW机组再热汽温控制中的研究与应用 [J]. 中国电机工程学报, 2005,25(12):103-107.

[3] 吕剑虹.预测控制在热工过程控制中的应用研究[D].南京:东南大学,1990.

[4] 高为炳. 变结构控制理论基础[M] . 北京:中国科学技术出版社, 1990.

(2016-02-15)