蜡油加氢装置的腐蚀调查与分析

2021-10-23傅蔷

傅 蔷

(中国石油独山子石化分公司,新疆 独山子 833699)

0 引言

200万吨/年加氢裂化装置以减压蜡油、焦化蜡油为原料,采用单段一次通过流程,最大限度生产BMCI<10的尾油(作乙烯原料)和硫含量<50ppm,十六烷值>55的优质柴油,同时副产轻烃气体、液态烃和石脑油。

近年来,伴随原油的劣质化、设备的老化,蜡油加氢装置的腐蚀问题日益突出,严重影响了石化装置的安全长周期运行[1]。例如:高温临氢部位发生表面脱碳和氢腐蚀、奥氏体不锈钢设备在停工期间的连多硫酸应力腐蚀开裂、低温部位冷换设备的NH4Cl及NH4HS腐蚀。基于上述原因,2019年对蜡油加氢装置17台设备、79条管线采用目视、锤击、测厚、垢样分析等方法进行了腐蚀调查,对调查结果进行了汇总和分析,并以此提出了相关防腐措施,为蜡油加氢装置的腐蚀和防腐工作提供参考依据。

1 腐蚀调查方法及发现问题

1.1 腐蚀调查方法

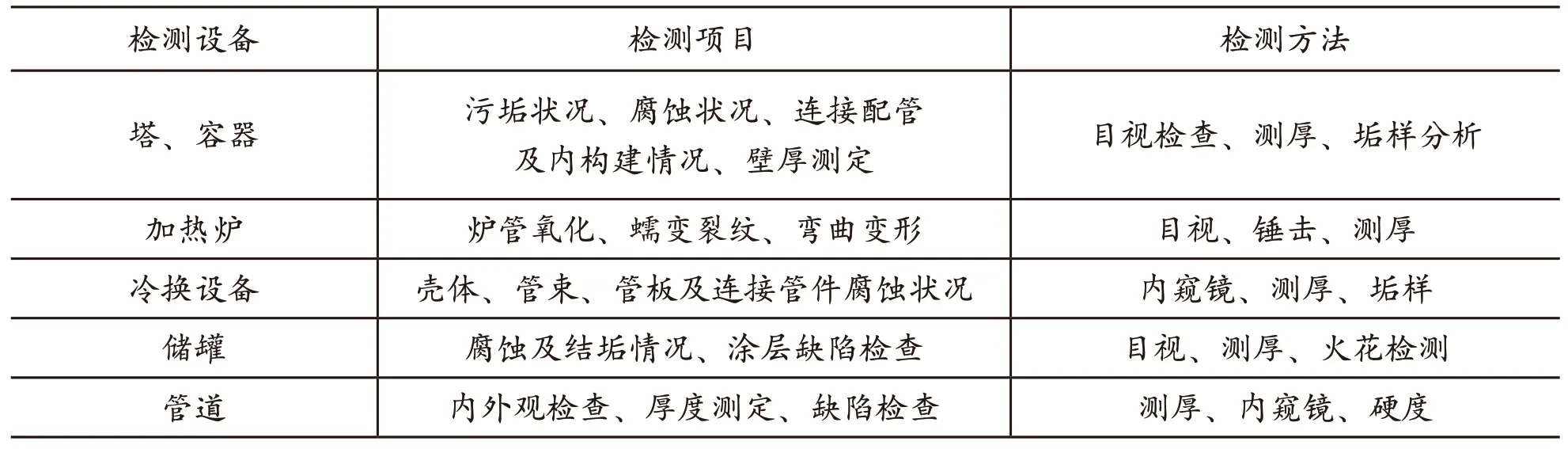

装置停工检修期间常用腐蚀检查方法如表1所示。

表1 停工检修常用腐蚀检查方法

1.2 主要发现问题

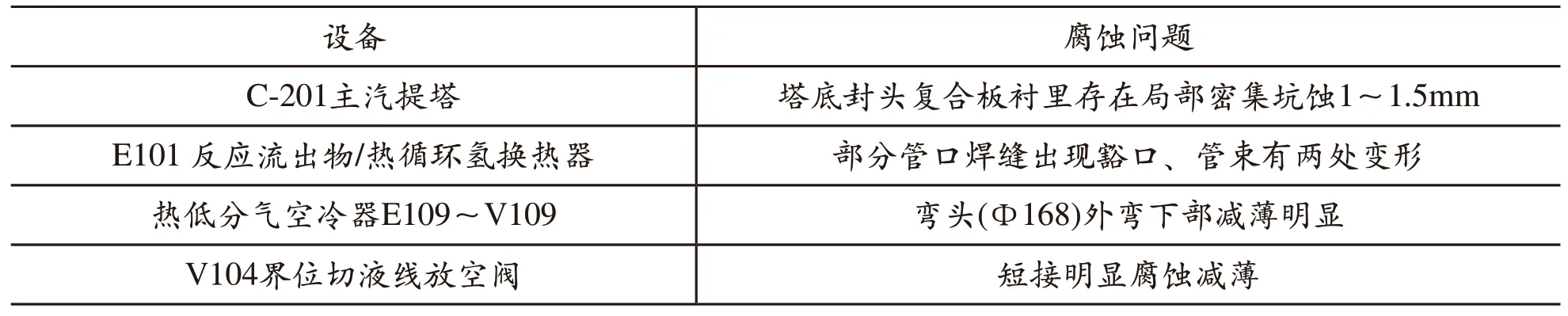

通过对17台设备、79条管线进行腐蚀调查,发现如下问题,如表2所示。

表2 腐蚀检查发现问题汇总表

2 腐蚀原因分析

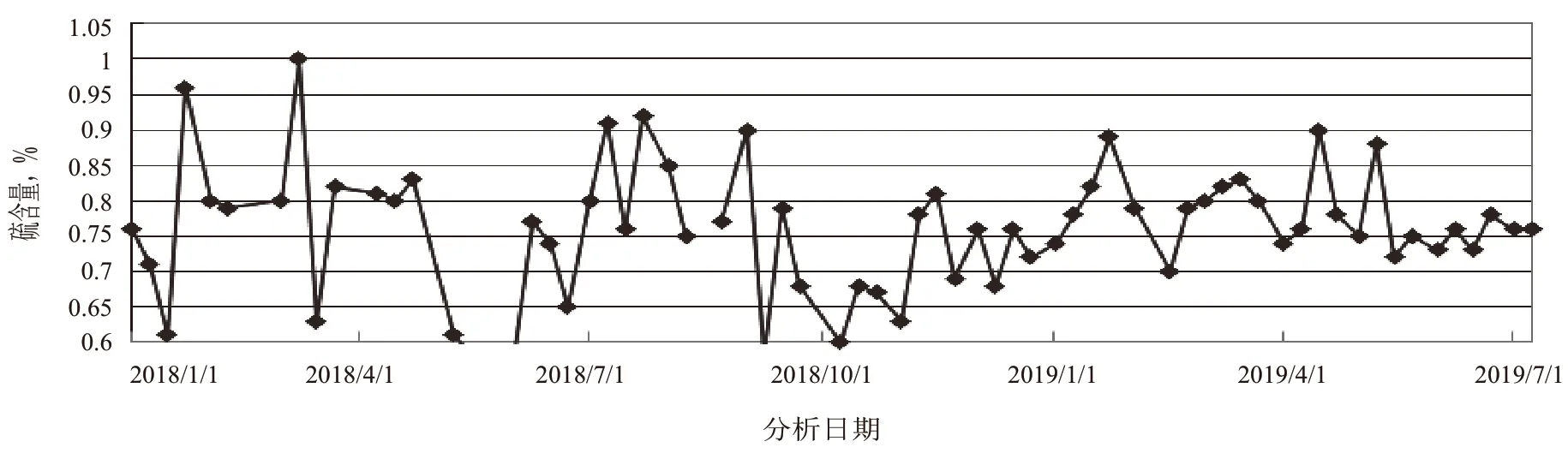

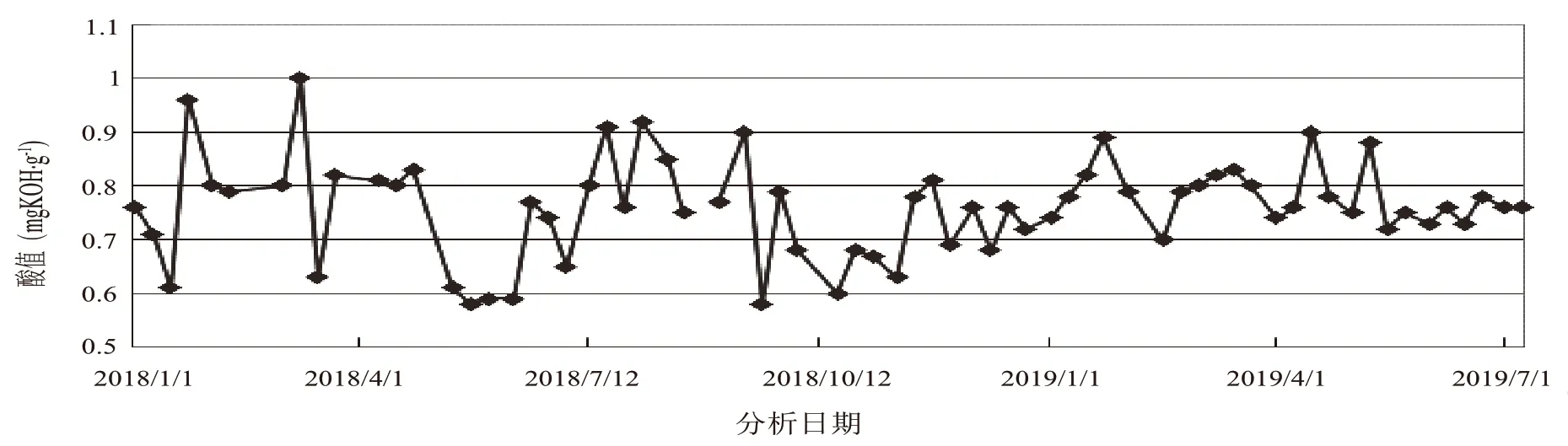

统计了2018年至2019年停工检修前蜡油加氢裂化装置混合原料油所含腐蚀性介质情况(如图1、图2所示)。结合SH/T 3096—2012《高硫原油加工装置设备和管道设计选材导则》,属低硫高酸原油。当酸值高于0.5mgKOH/g时,就会引起高温部位的酸腐蚀。

图1 蜡油加氢装置硫含量

图2 蜡油加氢装置酸值

2.1 反应系统腐蚀检查情况

2.1.1 腐蚀机理

在反应部分,由于原料中含有一定量的硫、氮、氧、氯等化合物,在加氢过程中会与氢反应生成H2S、NH3、H2O、HCl等,在一定条件下会产生氯化铵垢下腐蚀。尤其是近年来油田为了提高原油采收率而使用含有有机氯的注剂,造成原油中有机氯含量增加,而有机氯在电脱盐过程中无法脱除,这部分氯被带到下游装置的原料中,在高温下分解或与氢反应生成HCl,造成腐蚀加剧。

2.1.2 发现腐蚀问题及原因分析

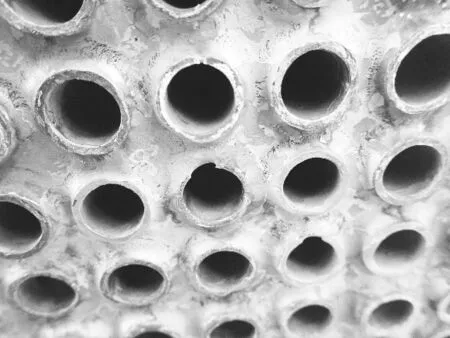

此次腐蚀调查,反应部分主要检查了热高压分离器V-102、热低压分离器V-103、冷高压分离器V-104、冷低压分离器V-105、反应流出物/热原料油换热器E-102、热循环氢换热器E-101设备及部分管线。E101热循环氢换热器部分管口焊缝出现豁口,管束有两处变形,主要原因是管内表面氢损伤所导致(如图3、图4所示)。热低分气空冷器E109至V109管线存在硫化氢腐蚀与冲刷腐蚀,弯头外弯下部测厚数值为4.1~4.4mm,原设计壁厚7.0mm,与设计厚度相比较,偏差率达到-42%(如图5所示)。V104界位切液线放空阀短接由于铵盐垢下腐蚀和酸性水腐蚀,存在明显腐蚀减薄。设计壁厚5.5mm,实测最薄处壁厚3.95mm,减薄29%(如图6所示)。

图3 E-101管口焊缝

图4 E-101管束变形

图5 弯头外弯下部示意图

图6 V104界位切液线放空阀短接最薄处

V-102、V-103、V-104、V-105等反应部分设备,均未发现明显腐蚀,一方面是因为这些设备选材合理,另一方面和反应产物进入空冷器前注入除盐水,有效减轻了铵盐腐蚀。

2.2 分馏系统腐蚀检查情况

2.2.1 腐蚀机理

蜡油加氢装置的分馏部分按照温度不同,可能发生低温部位的腐蚀(如塔顶系统)和高温部位(如塔底系统)的腐蚀。

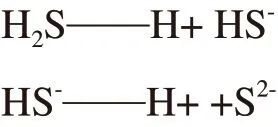

低温部位(一般指不大于 150℃)的腐蚀主要是硫化物在加工过程中分解而产生的,当环境含水时,成为H2S—H2O型腐蚀。其腐蚀机理如下:H2S为弱酸,在水中发生电离:

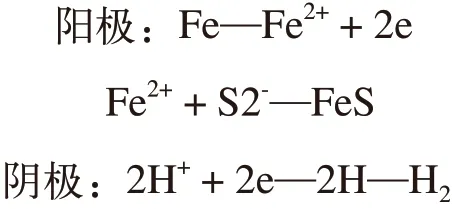

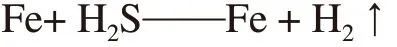

在H2S-H2O溶液中H+、HS-、S2-和H2S分子,对金属产生氢去极化腐蚀,其反应式为:

高温部位的腐蚀主要是指温度高于240℃时,随着温度的提高,高温硫的腐蚀逐渐加大。到400℃左右,H2S开始分解,产生单质硫,腐蚀达到最高值。

高温硫化氢的腐蚀机理为化学腐蚀,化学反应式子为:

在温度为400℃左右,发生如下反应:

2.2.2 发现腐蚀问题及原因分析

此次腐蚀调查,分馏部分主要检查了主汽提塔C-201、干气脱硫塔C-205、主汽提塔顶后冷器E-202等设备,发现 CC-201塔底封头复合板衬里分散存在着局部密集坑蚀1~1.5mm(如图7、图8所示)。判断原因为当温度超过260℃时,低分油中含有溶解的H2S和活性硫化物对设备造成高温硫腐蚀,导致塔底封头腐蚀。

图7 C-201塔底封头

图8 C-201塔底封头

3 结语

(1)总体而言,蜡油加氢装置腐蚀状况良好,设备选材较为合理,原料性质总体与设计一致,材质等级基本能够满足现在生产条件下的需要。在腐蚀调查的 17台设备、79条管线中,仅4处部位发现了明显的腐蚀;

(2)蜡油加氢装置的腐蚀防护要从原料、装置选材、工艺防腐蚀三个方面予以重点关注,第一,和上游装置合作,对原料中的腐蚀介质进行监测和控制;第二,对不符合选材导则或者实践证明材质不当的设备进行材质升级;第三,做好工艺防腐,如注水、注氨和注缓蚀剂,并对工艺防腐蚀的效果进行评价,并根据评价结果及时调整工艺防腐蚀的详细方案;

(3)加强腐蚀监测。对于重点腐蚀的设备和管线要重点监测,尤其对腐蚀状态进行实时监测。可通过定点测厚方式,进行采样分析,掌握腐蚀的动态状况以及装置关键部位,提高设备维护的主动性、有效性。提高检修主动性与设备维护水平,避免过多非计划性停工现象,将腐蚀降到最低。