采用城市中水作为水源的化学水处理系统反渗透膜压差快速上涨原因分析及清洗对策

2021-10-23王弯弯王竞一刘晓冬李珍珠

王弯弯 王竞一 刘晓冬 李珍珠 张 旭

(河北涿州京源热电有限责任公司,河北 保定 072750)

0 引言

华北地区水资源匮乏,而河北省作为水资源严重短缺的省份之一,水资源匮乏已经制约了河北省社会经济的发展,地表水连年减少、地下水严重超采,导致地面沉降,环境恶化。而火力发电厂属于用水大户,年用水量可达上百万吨。当前,国家发展改革委员会关于燃煤电站项目规划和建设有关要求明确指出:在北方缺水地区,新建、扩建电厂禁止取用地下水,严格控制使用地表水,鼓励利用城市污水处理厂的中水或其它废水。从上述政策可判断出,对中水的使用已经上升到了法律层面,成为了一种强制行为。

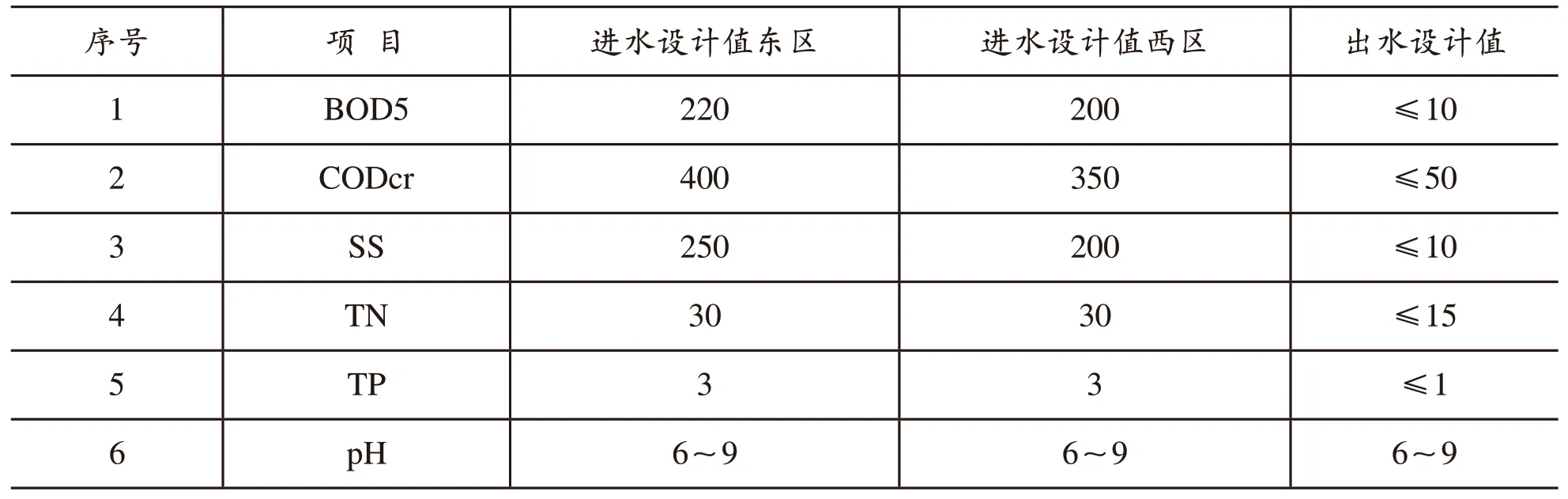

河北涿州京源热电有限责任公司(以下简称“涿州热电”)作为新建电厂,响应国家节水的号召,使用城市污水厂处理后的中水作为生产水。污水处理厂采用CASS工艺,城市污水由污水主干管自流至粗格栅井,去除漂浮物等杂质后由泵提升至细格栅井、沉沙池去除比重较大的无机颗粒,然后由自动控制阀分别进入CASS池的各分池,污水在CASS池经过缺氧、厌氧和好氧过程得以生物降解,沉淀澄清后其上清液由滗水器排至接触消毒池。经二级生化处理后出水水质满足《城镇污水处理厂污染物排放标准》GB18918-2002中的一级标准中的A标准。污水处理厂进出水主要水质指标参如表1所示。

表1 污水处理厂进出水主要水质指标 单位:mg/L

反渗透膜法水处理工艺目前被公认为水除盐最有效的技术之一[1],尤其在以城市中水作为化学水处理水源的火力发电厂,化学水处理工艺一般包括“预处理+预除盐+深度除盐”,预处理系统一般采用机械过滤、微滤、超滤等,预脱盐一般采用反渗透、电渗析等。反渗透技术作为膜方法分离技术的典型代表,其应用原理为:在进水侧施加超过渗透压的压力,水会逆着自然渗透的方向作反向渗透,即浓溶液侧的水分子流向稀溶液侧,从而将产水与浓水分离开来。

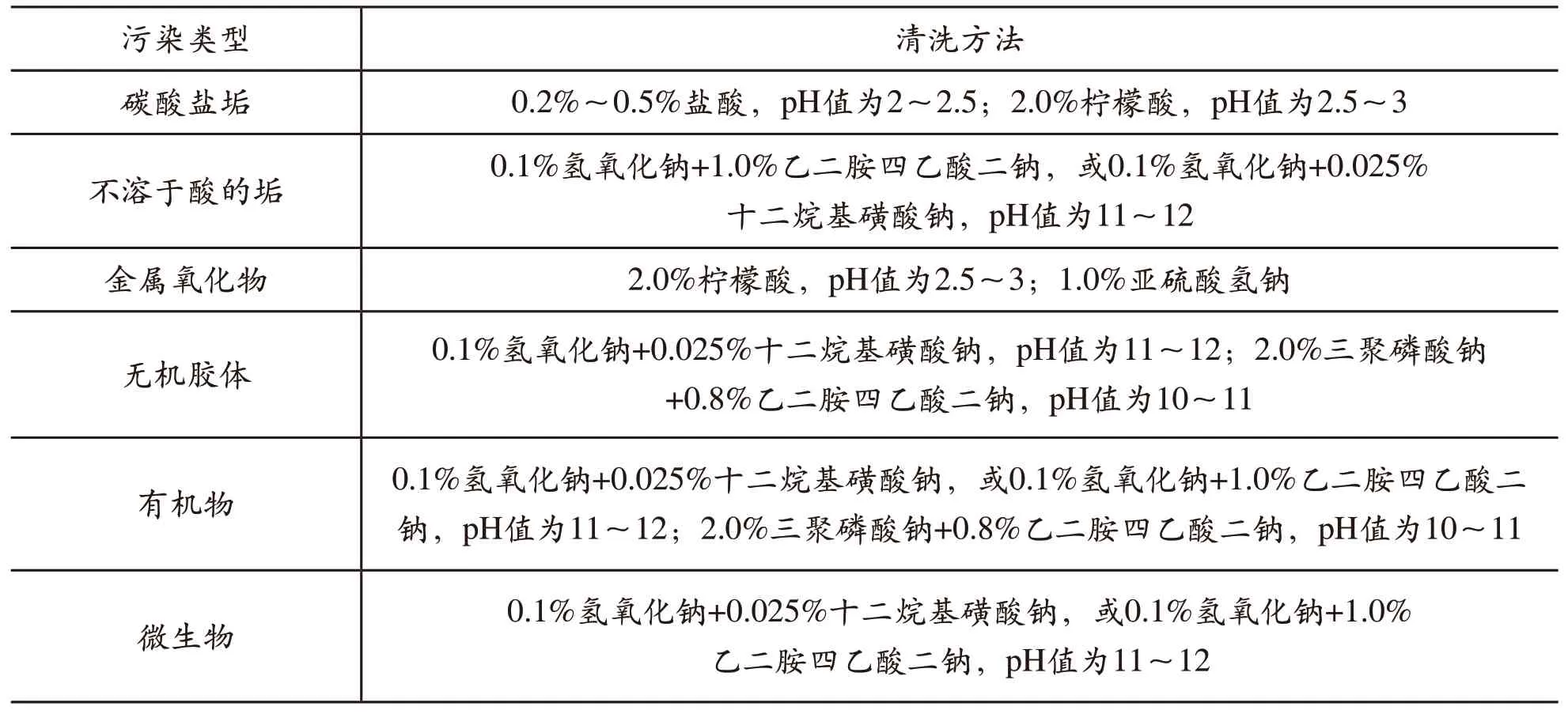

反渗透法能适应各类含盐量的原水,反渗透设备在除盐的同时,也能将大部分细菌、胶体及大分子量的有机物去除。当预处理工艺不完善或处理效果不良时,由于反渗透膜的特性,反渗透膜在正常运行过程中,不可避免地会被无机盐垢、胶体、微生物、金属氧化物、有机物等污染,这些物质沉积在膜表面上,将会引起反渗透装置段间压差大、出力或脱盐率下降,因此,为了恢复反渗透膜的出力和除盐性能,需要对反渗透膜进行化学清洗,而准确有效地化学清洗能较好地恢复膜的渗透性能,进而延长膜的使用寿命[1]。反渗透运行中常见的污染形式及清洗方法参如表2所示。

表2 反渗透运行中常见的污染形式及清洗方法

1 涿州热电简介

涿州热电一期工程设计安装2×350MW超临界间接空冷燃煤供热机组。锅炉为1242t/h超临界锅炉,汽轮机为350MW一次再热、双缸双排汽凝汽式间接空冷机组,发电机为水氢氢冷却汽轮发电机,静态励磁;同步建设脱硫、脱硝设施。

涿州热电以涿州市东污水处理厂城市中水作为生产用水水源,以涿州市西污水处理厂城市中水作为生产备用水源,通过先进的水务管理技术以及脱硫废水零排放系统的成功投运,实现厂内废水全部回用,是我国北方地区第一个实现全厂废水零排放的燃煤电厂。

涿州热电依据“水量、水质平衡”及“梯级使用、清污分流”的原则,优化了水资源的利用,实现了全厂智能用水管理,使发电综合水耗达到了较优的水平,为城市发展留下了宝贵的水空间。

化学水处理系统原水采用城市中水及本厂工业废水处理水,比例约为3:2,锅炉水处理系统设计出力为80m3/h,由预处理、预脱盐、除盐系统组成。预处理设备有多介质过滤器、自清洗过滤器、超滤,主要作用是除去水中的胶体和悬浮物,满足反渗透入口水要求。预脱盐系统设备有保安过滤器、反渗透装置,主要作用是除去水中大部分阴阳离子,其产水一部分进入除盐系统,另一部分作为热网补充水。除盐系统有阳床、除碳器、阴床、混床,主要作用是除去淡水中的阴阳离子,满足锅炉补充水水质要求。

水处理系统工艺流程如图1所示。

图1 水处理系统工艺流程图

2 反渗透运行现状

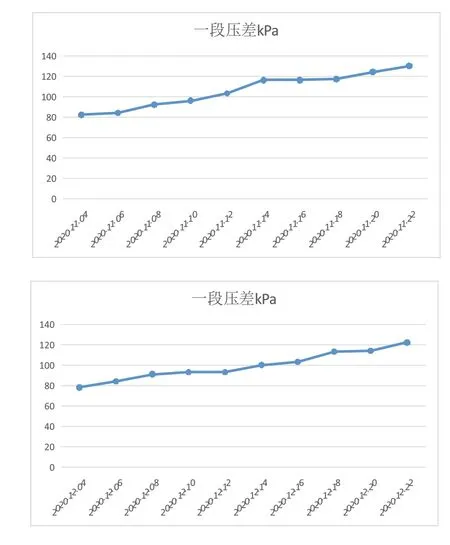

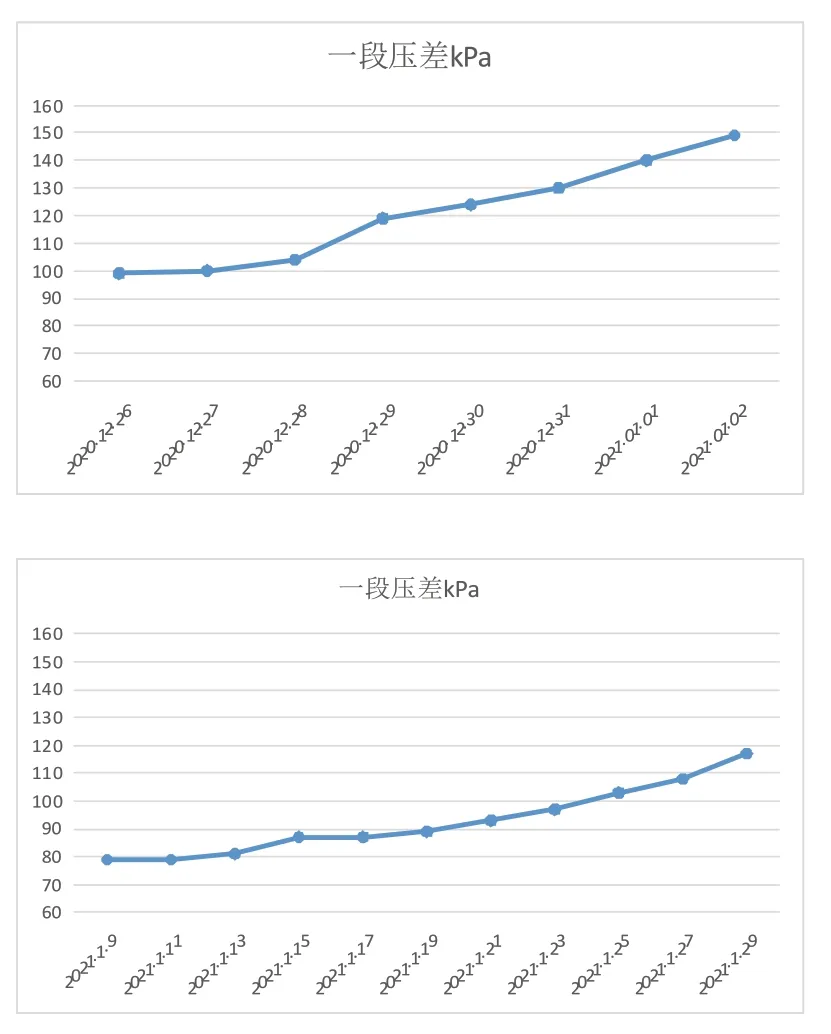

化学水处理系统共安装3×60t/h反渗透装置,使用BW30FR-400/34i抗污染型苦咸水淡化反渗透膜元件,采用一级两段式(12:5),自2017年6月投运以来已运行三年半时间,期间反渗透除盐率、回收率及压差上涨情况均正常,除盐率>97%、回收率75%,正常运行情况下一段压差为80~150kPa,极限值为300kPa,每季度进行一次化学清洗(酸洗+碱洗+酸洗)。酸洗时,配置盐酸清洗液,pH控制在2~3之间,为保证清洗流量及清洗效果,一段、二段膜件分开进行化学清洗,按循环清洗一、二段各1小时、浸泡2小时进行3~4个循环过程(可根据膜件污堵情况调整循环浸泡次数),清洗过程中检测清洗液的pH,根据pH及时补充或更换药液,清洗结束后将膜件冲洗至中性;碱洗时,配置碱清洗液,pH控制在11~12之间,循环浸泡过程与酸洗相同,清洗结束后将膜件冲洗至中性且出水电导率合格;碱洗结束后再次进行酸洗,起到收缩膜孔的作用,保证反渗透膜件投运时的脱盐率。清洗结束后一段压差由150kPa降至80kPa左右,二段压差没有明显变化。清洗前后压差上涨情况基本一致,运行较为稳定。清洗前后反渗透一段压差变化情况参如图2所示。

图2 1号反渗透清洗前后(酸洗、碱洗、酸洗) 压差变化图

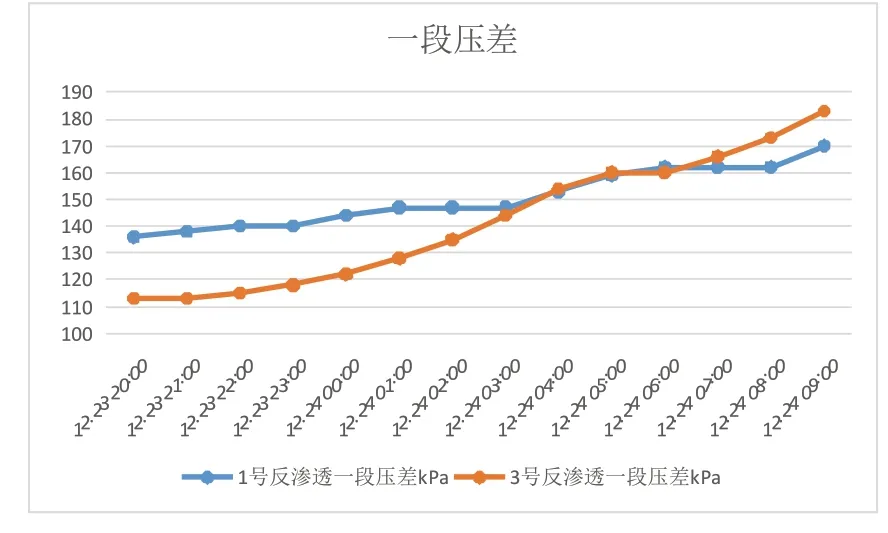

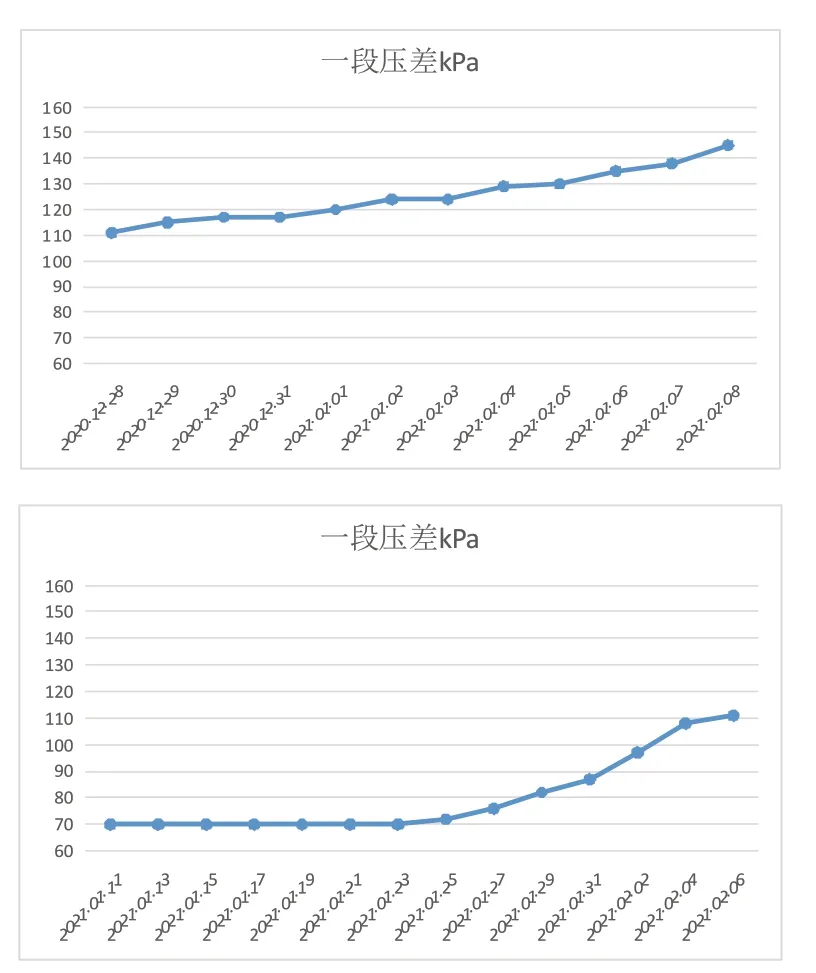

自2020年12月23日以来,化学1号、3号反渗透一段压差上涨过快,1号反渗透一段压差14h内由136kPa涨至170kPa,3号反渗透一段压差14h内由113kPa涨至183kPa,一段压差上涨趋势如图3所示。2号反渗透常规化学清洗后投入运行,60h内压差由95kPa涨至148kPa,一段压差上涨趋势如图4所示。至此,3套反渗透系统均被迫停运,开始逐一进行常规化学清洗,清洗后一段压差历史比较表如表3所示,由表3可看出,常规化学清洗效果较差,导致制水系统难以正常运行。

图3 1号、3号反渗透一段压差异常上涨变化图

图4 2号反渗透常规化学清洗后一段压差异常上涨变化图

3 膜污染原因分析

3.1 胶体污染

水中溶解的金属离子如铁、铝等,被氧化后形成胶体颗粒,会沉积在膜表面,使膜发生污堵[2]。化学制水的原水中会包含PAC絮体以及因药剂过量产生的副产物,可能会导致反渗透膜被胶体污染。通过分析化验反渗透入口的铁含量和铝含量分别为6μg/L和5μg/L(标准<50μg/L),SDI15在1.5~2.5范围内波动(标准<3),排除胶体污染的因素。

3.2 有机物污染

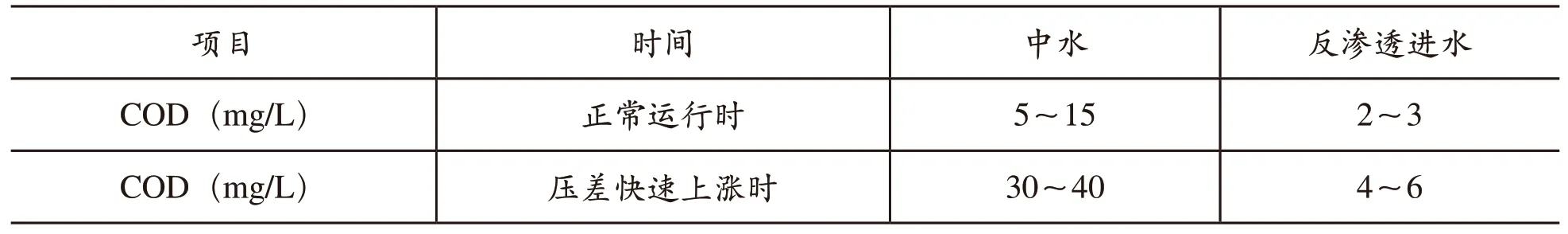

有机物对膜污染主要是有机物与膜形成氢键吸附于膜面,使膜通量下降[3]。经过对中水来水、反渗透进水进行水质排查,确定中水COD异常变化是造成反渗透污堵的主要原因之一[4],数据如表4所示。

表4 中水和反渗透进水COD分析

3.3 微生物污染

微生物对膜污染首先是有机物在膜面吸附,改变膜的表面形态,随后微生物被吸附到膜面并在膜面生长,最后微生物代谢产生胞外聚合物,在膜面形成生物膜,导致膜污染。通过现场排查,一是来水虽加次氯酸钠杀菌消毒,但多介质过滤器进水余氯在0.1mg/L以下,没有起到有效的杀菌作用,造成微生物在系统内滋生;二是反渗透入口加还原剂过量至5ppm,导致反渗透膜中厌氧菌滋生,堵塞反渗透膜[5];三是拆开反渗透保安过滤器滤芯及反渗透膜件,发现外壁均存在大量黏滑物质,判断微生物污染是导致反渗透膜污堵的主要原因之一[6]。

经过以上分析可以得知,反渗透污堵的主要原因为反渗透膜的有机物污染和微生物污染。导致反渗透膜发生有机物污染和微生物污染的原因有三种:一是原水COD突增,为微生物提供了较适宜的生存环境,造成微生物滋生,污染反渗透膜;二是原水中加入次氯酸钠杀菌剂药量不足,微生物去除效果较差,造成微生物滋生,堵塞反渗透膜;三是反渗透入口还原剂加药过量,使得反渗透膜滋生厌氧菌,造成膜污染。

4 清洗对策

根据对反渗透膜污染原因及分析,制定出非氧化性杀菌剂、碱洗+EDTA、酸洗的化学清洗方案。

4.1 非氧化性杀菌剂清洗

(1)常温下配制质量浓度100~200ppm的2881非氧化性杀菌剂(2,2-二溴-3-次氮基丙酰胺);

(2)开启水箱再循环门及清洗水泵,水箱内部打循环,保证杀菌剂充分混合均匀,混合均匀后,检测药液余氯,保证膜的安全、防止误用药;

(3)打入一段膜件开始循环,流量=一段膜壳数量×3~4m3/h,即36~48m3/h,循环1h,循环结束后,浸泡2h;

(4)一段浸泡过程中,二段开始循环,流量15~20m3/h,循环1h,浸泡2h;

(5)循环浸泡过程中,每半小时取清洗液观察是否浑浊,若药剂明显变脏,换药后继续清洗;

(6)一段、二段循环浸泡3个循环,放净膜壳中药剂,开始冲洗,冲洗至出水呈中性。

4.2 氢氧化钠+EDTA四钠清洗

(1)配制0.1%NaOH+1.0%EDTA四钠,pH11~12,温度约35℃;

(2)开启水箱再循环门及清洗水泵,水箱内部打循环,保证药剂充分混合均匀;

(3)打入一段膜件开始循环,流量=一段膜壳数量×3~4m3/h,即36~48m3/h,循环1h,循环结束后,浸泡2h;

(4)一段浸泡过程中,二段开始循环,流量15~20m3/h,循环1h,浸泡2h;

(5)循环浸泡过程中,每半小时取清洗液检测pH,若pH明显下降,换药后继续清洗;

(6)一段、二段循环浸泡3个循环,放净膜壳中药剂,开始冲洗,冲洗至出水呈中性。

4.3 盐酸清洗

(1)配制0.2%~0.5%盐酸,pH2~2.5,常温;

(2)开启水箱再循环门及清洗水泵,水箱内部打循环,保证药剂充分混合均匀;

(3)打入一段膜件开始循环,流量=一段膜壳数量×3~4m3/h,即36~48m3/h,循环1h,循环结束后,浸泡2h;

(4)一段浸泡过程中,二段开始循环,流量15~20m3/h,循环1h,浸泡2h;

(5)循环浸泡过程中,每半小时取清洗液检测pH,若pH明显上涨,换药后继续清洗;

(6)一段、二段循环浸泡3个循环,放净膜壳中药剂,开始冲洗,冲洗至出水呈中性且产水电导率合格。

5 清洗效果

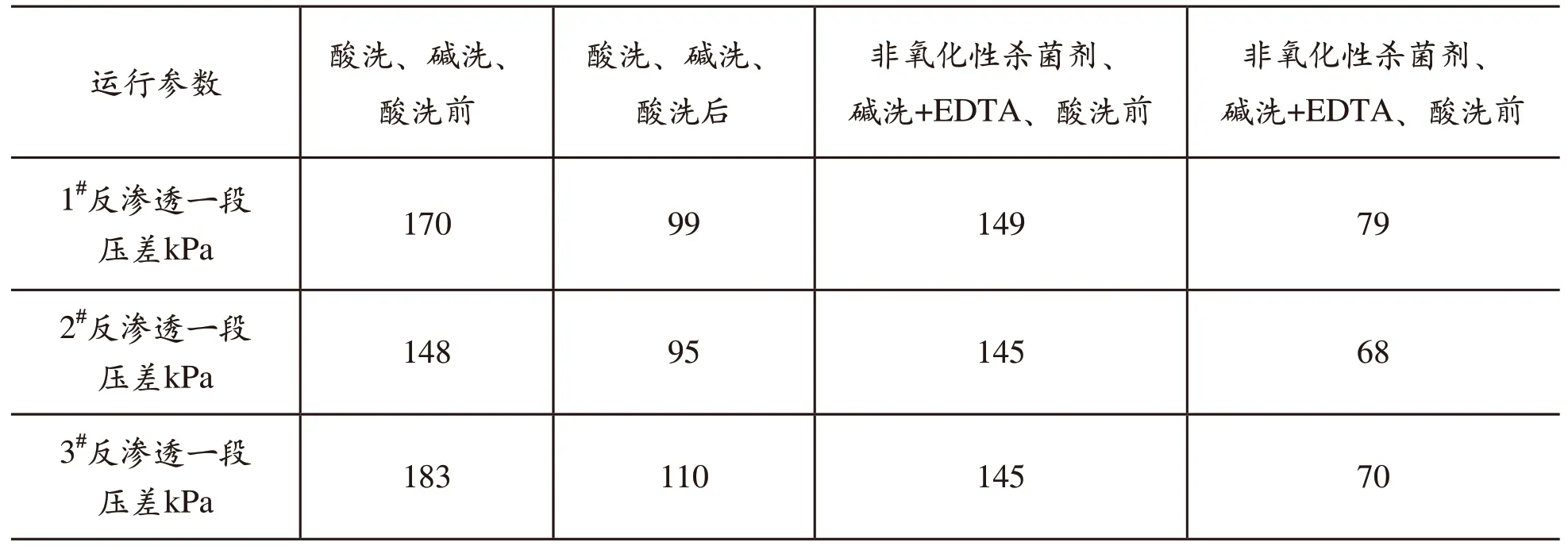

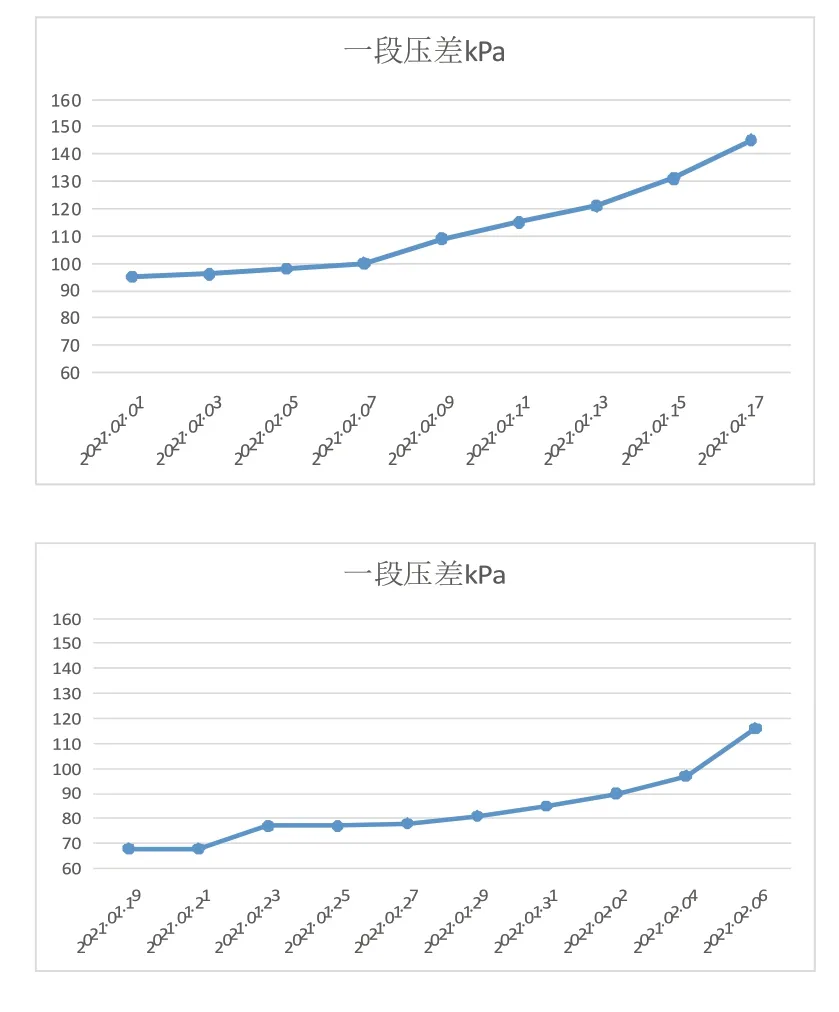

3套反渗透采用酸洗、碱洗、酸洗及非氧化性杀菌剂、碱洗+EDTA、酸洗后一段压差如表5所示。一段压差上涨情况如图5~图7所示,从表5及图5~图7中可看出,非氧化性杀菌剂、碱洗+EDTA、酸洗后一段压差较酸洗、碱洗、酸洗降低20%,且一段压差上涨较缓,使得反渗透性能得以恢复。

图5 1号反渗透酸洗、碱洗、酸洗后压差变化及非氧化性杀菌剂、碱洗+EDTA、酸洗清洗后压差变化图

图7 3号反渗透酸洗、碱洗、酸洗后压差变化及非氧化性杀菌剂、碱洗+EDTA、酸洗清洗后压差变化图

表5 1#~3#反渗透膜清洗前后一段压差对比表

图6 2号反渗透酸洗、碱洗、酸洗后压差变化及非氧化性杀菌剂、碱洗+EDTA、酸洗清洗后压差变化图

6 结语

涿州热电水处理反渗透膜污堵主要是由于来水水源水质异常,造成反渗透膜有机物和微生物污堵,通过化学清洗有效地解决了反渗透膜的污堵问题。针对中水水质波动问题需做出以下控制措施:一是当中水水质异常波动时,通过调整中水及工业废水处理水用水比例,保证进水水质;二是为防止反渗透膜件发生微生物污染,需调整多介质过滤器进水有效氯浓度在0.3~0.5mg/L,抑制微生物的生长繁殖[7];三是为防止反渗透膜件厌氧菌滋生,反渗透入口还原剂加药量根据余氯及ORP及时调整。四是根据反渗透膜的运行情况定期采用非氧化性杀菌剂(2,2-二溴-3-次氮基丙酰胺)、氢氧化钠+EDTA四钠、盐酸的清洗方案清洗反渗透膜。