含硫集气站L245NS管线钢腐蚀规律与特征的研究

2021-10-23延树龙王少奇冯剑楠尹志福

延树龙 王少奇 张 震 冯剑楠 尹志福

(1. 陕西延长石油(集团)有限责任公司延长气田采气二厂,陕西 榆林 718500;2. 陕西省表面工程与再制造重点实验室,陕西 西安 710065)

0 引言

在国内天然气开发过程中,开采环境日趋恶劣,伴随着气井开采深度提高,导致温度的升高、压力的增大,同时H2S、CO2含量的增大,甚至气井产出水含量增大。同时,产出水中溶解了大量的H2S和CO2侵蚀性粒子,随着开采深度的加大,也导致产出水中的矿化度也急剧的加大。这些因素的变化使得井下油套管腐蚀和地面输气管线给生产运行的安全性带来了极大挑战[1,2]。

在CO2、H2S共存油气环境下腐蚀行为、特征及机理是比较复杂的,经大量研究也形成了一定认识[3-6]。如Ma等[3]研究了不同条件下H2S对铁腐蚀的影响,既可加速铁的腐蚀,也可抑制铁的腐蚀,首先需通过反应形成FeS1-x,逐渐转化为FeS2和FeS,H2S会表现出抑制腐蚀效果。Zeng等[4]研究表明当碳钢材料在CO2和H2S共存的油气环境时,通常H2S具有优先吸附特征,控制腐蚀的能力较强,H2S的存在既能通过阴极反应加速腐蚀,又能通过沉淀减缓腐蚀。根据Zhang等[5]的研究,在1~2MPa H2S条件下,X60管线钢的腐蚀率随温度升高至60oC而增加,然后逐渐降低;在30oC时存在严重的点腐蚀,在60oC时H2S和CO2的共分压值接近1.5MPa时腐蚀速率达到稳定值。在较高的分压条件下存在明显的点腐蚀,且腐蚀形态与低温形成的形态不同。李冬梅等[6]研究表明,在含8MPa CO2分压环境下,当通入少量(6kPa)H2S时腐蚀过程主要由CO2控制,生成腐蚀产物较均匀;当H2S分压升高到165KPa时,腐蚀过程由H2S和CO2共同控制,但该条件形成的铁的硫化物结构较疏松,没有对基体形成良好的保护,使得腐蚀速率显著升高。有些研究认为[7-9],在纯CO2腐蚀油气体系引入H2S后会加速或抑制碳钢材料的腐蚀,主要是依靠H2S分压、pH值、温度和浸泡测试时间等来决定,如Smith等[9]研究得出,当H2S分压由8×10-4~ 3×10-3bar增大到0.04~0.12bar时,经3d失重浸泡试验,腐蚀速率由5mm/y降低到1~2mm/y.

鉴于公开的有关油气腐蚀的文献基本是在实验室开展的数据,但与生产现场的实际腐蚀状况差异极大。因此,本文研究目的是针对陕北某含硫气田不同集气站管线侵蚀性气体H2S和CO2以及污水罐内气井产出水中溶解的H2Saq和CO2aq对L245NS抗硫管线钢的腐蚀规律和特战的影响,为后期天然气开发中H2S/CO2腐蚀控制方案的选材、防腐和经济性评价提供生产实际的科学和工程依据。

1 实验部分

1.1 材料准备

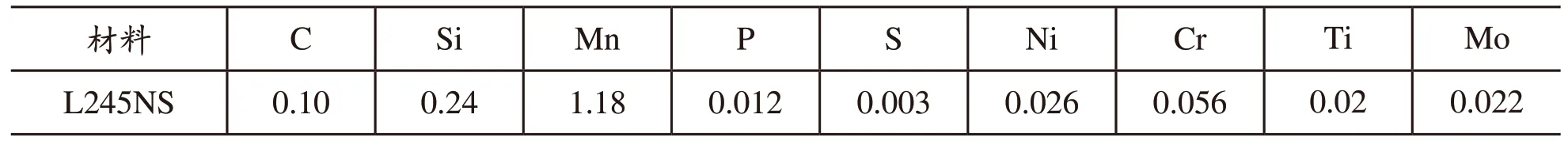

采用的现场腐蚀试验挂片材料为含硫气田地面工程常用的L245NS抗硫管线钢,其化学成分见表1。试样加工成为片状(尺寸:40×20×2mm),并带有2个直径为6 mm的内孔,用于固定在带压腐蚀挂片监测工具。

表1 L245NS管线钢的化学成分(wt.%)

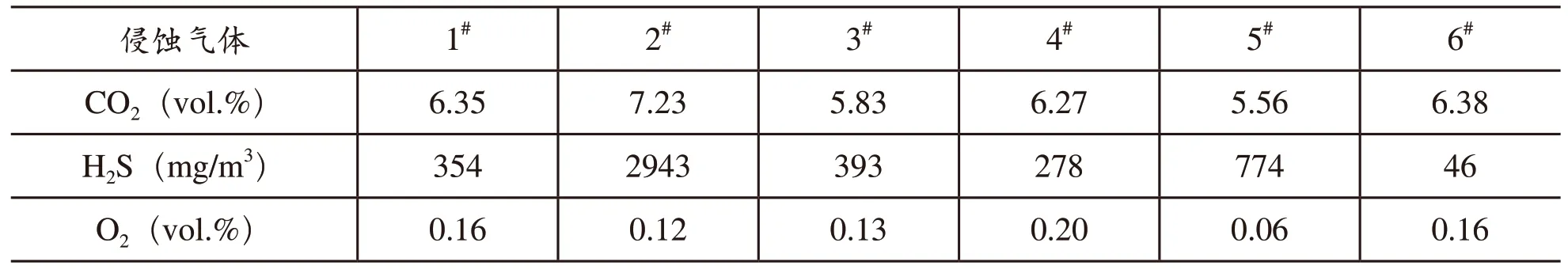

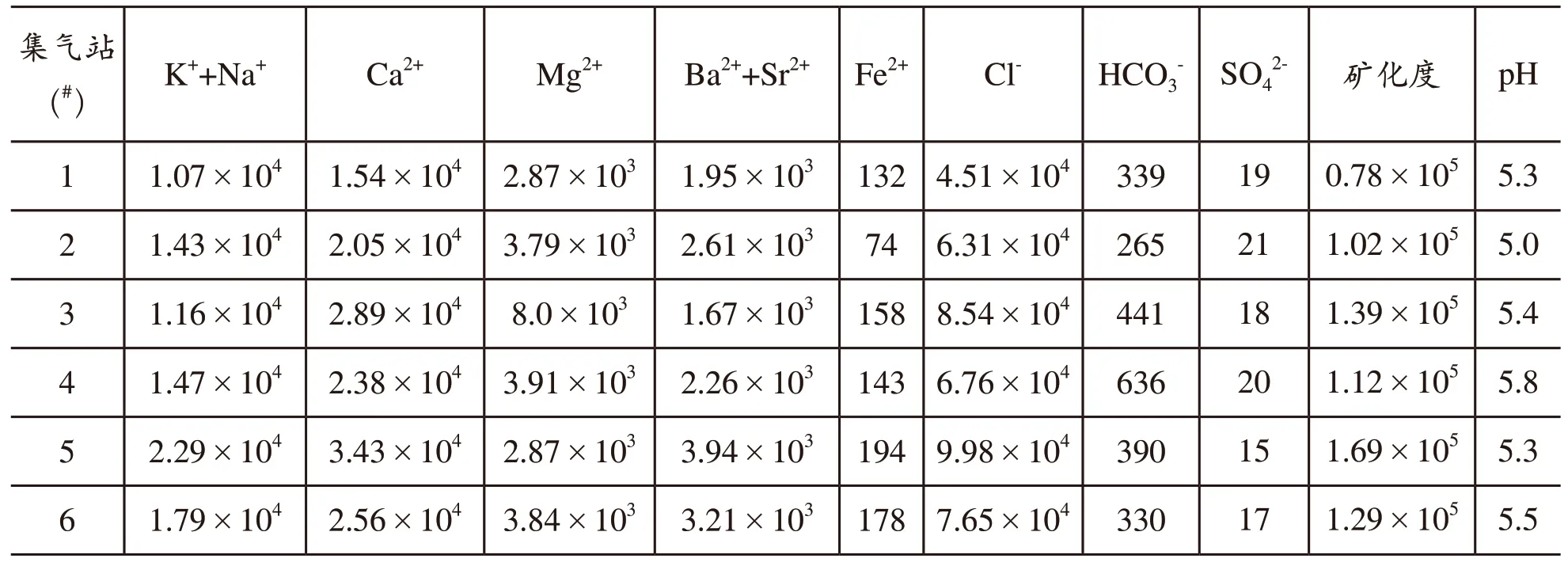

现场腐蚀挂片试验介质的介质环境分为两部分:一是在陕北某气田同一井区的六个集气站内的出站口处管线的天然气,其中的侵蚀性介质组分如表2所示,取样气体管线的压力为5.0~5.1MPa、温度为18oC~25oC;二是该六个集气站污水罐内的污水介质,其化学成分如表3所示,污水罐的压力为大气压,测试周期内温度变化范围16oC~24oC。

表2 六个集气站内出站口处的天然气侵蚀组分

表3 六个集气站污水罐内污水的化学组分(mg/L)

1.2 试验方法

在现场腐蚀挂片监测试验前,先将挂片用400#至800#砂纸打磨,丙酮除油,去离子水清洗,称重、测量尺寸,然后将挂片安装在带压挂片监测工具中,通过高压挂片取放器在集气站出站口处的管线上进行操作,而对于污水罐内腐蚀监测试验直接通过挂绳挂片进行。取挂片时,记录挂片的序列号、取出日期(本腐蚀监测时间为237d)。为保护挂片免受氧化物或处理过程中的污染,把挂片先用污水乙醇脱水后放置在塑料密封袋并标号,并立即运送到实验室进行处理分析。

取出试样开展数码拍照和场发射扫描电镜观察腐蚀过的试样表面宏微观形貌,而后用配制的清洗液(500mL HCl、20g六次甲基四胺、500mL蒸馏水)去除试样表面的腐蚀产物,冷风吹干后,再用精度为0.1mg的电子分析天平称重,根据腐蚀监测前后质量、试片面积、监测时间、材质密度及计算试片的平均腐蚀速率。

2 结果与讨论

2.1 腐蚀速率

图1 反映了同一采气井区六个集气站出站口处含不同含量的侵蚀性气体H2S和CO2对L245NS管线钢挂片试样的腐蚀速率变化的影响特征。可看到,集气站出站口处挂片的腐蚀速率变化满足关系:1#<6#<2#<3#<4#<5#。由图1中的CO2和H2S含量,可发现腐蚀速率大小并不是随着它们含量的增大而呈现增大的关系,但应该注意到管线中天然气的CO2含量范围为5.56%~7.23%即0.28~0.36MPa(因出站口出的管线压力为5~5.1Mpa,这里按5MPa计算),也就是说在此范围了,较小的CO2含量变化不是主要影响L245NS试样腐蚀速率的变化的最重要因素。又考虑到在整个腐蚀监测长周期内(237d)管线内温度变化范围为18~25oC,在此较低的温度范围内,温度对碳钢的腐蚀速率影响也较小,一般认为温度在50oC以上才对碳钢的腐蚀率也较大影响而成为最重要的腐蚀因素之一[10]。因此,H2S含量可被认为是本测试环境条件下影响试样腐蚀速率变化的最重要的管线内挂片表面有相对轻微的局部腐蚀现象存在,存在腐蚀小坑点,这是进一步诱导管线发生腐蚀穿孔的可能形核点。

图6 为1#和2#两个集气站出站口处腐蚀挂片腐蚀产物清洗前的微观形貌特征。可看到,1#站试样表面形成的一层产物发生了部分脱落,呈疏松的、结合成都较差的薄层腐蚀产物;而2#站试样表面完整地覆盖了一层腐蚀产物,表面零散地呈现了将会进一步发生更严重腐蚀趋势的不同区域。但总体来说,在集气站出站口出管线内L245NS挂片试样的腐蚀程度较轻(5#站除外)。

图6 1#和2#集气站出站口腐蚀挂片清洗前的微观形貌

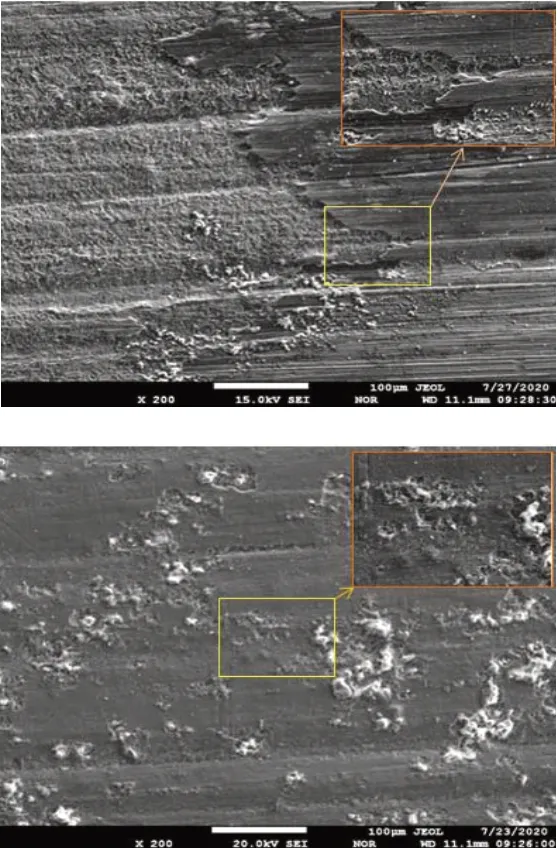

2.2.2 污水罐内挂片

图7 和图8为同一采气井区六个集气站不同污水罐内的产出水介质对L245NS管线钢挂片试样表面腐蚀产物清洗前后的宏观形貌特征。可看到,相对管线内的挂片测试,污水罐内挂片试样表面不同程度地发生了更严重腐蚀,其中5#站污水罐内L25NS挂片发生极严重腐蚀,发生了大片腐蚀产物脱落;4#站试样表面也发生了明显的局部腐蚀现象。试样发生腐蚀特征与图2显示的腐蚀速率是较一致的。从图8中污水罐内挂片腐蚀产物清洗后的裸露基体特征来看,试样不同程度发生了局部腐蚀,如5#站试样特征明显,2#站裸露表面也存在点蚀坑。

图7 1#~6#集气站污水罐内腐蚀挂片清洗前的宏观形貌

图9 为1#~6#集气站污水罐内腐蚀挂片清洗后对应条件的微观形貌特征。4#站污水罐试样表面裸露基体表面存在大量连接成片的腐蚀坑,5#站污水罐试样表面裸露基体存在明显的严重腐蚀后留下凹坑。在6#站污水罐试样表面裸露基体表面能清晰看到局部腐蚀留下的痕迹,这为后期的生产过程中现场服役管材发生局部腐蚀提供了有力条件。这些腐蚀特征与表3中带有侵蚀性的并易导致点蚀的高浓度的Cl-

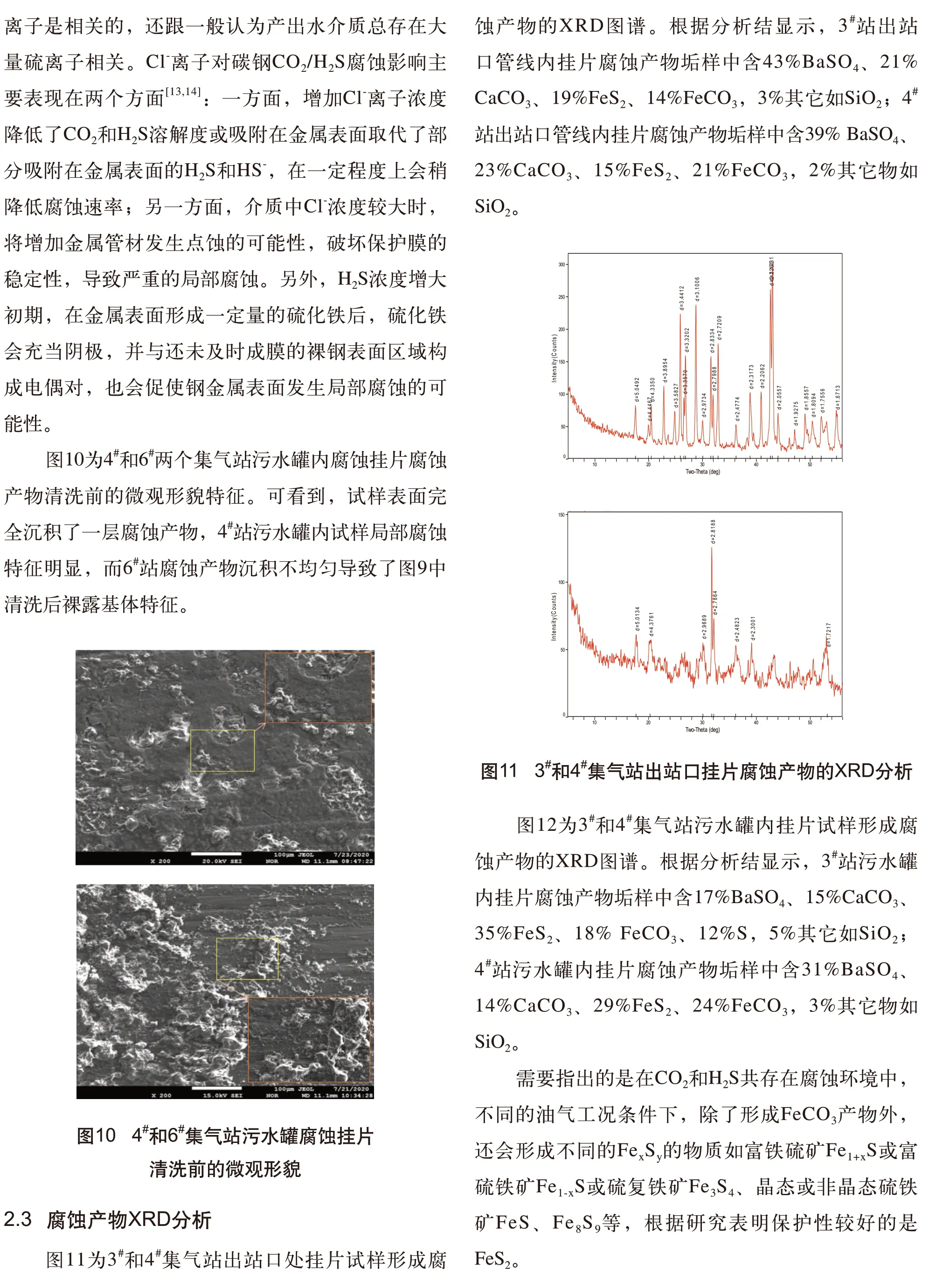

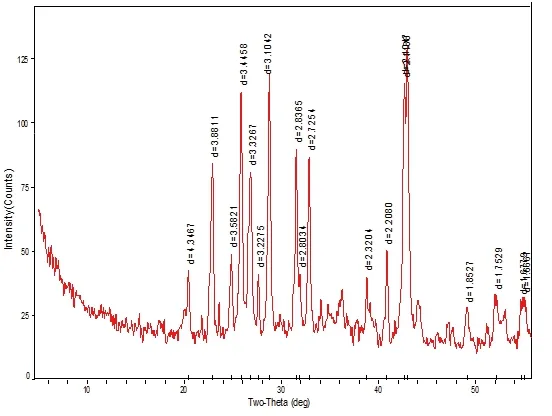

图12 3#和4#集气站污水罐内挂片腐蚀产物的XRD分析

3 结语

(1)集气站中含CO2和H2S侵蚀性气体共存的出站口处管线内L245NS挂片的腐蚀速率变化满足:当CO2分压在0.25~0.35MPa,CH2S<400mg/m3时碳钢腐蚀速率变化较小,属轻度腐蚀;400<CH2S<1000mg/m3时碳钢的腐蚀速率增大明显,属于中度腐蚀;CH2S>1000mg/m3时碳钢腐蚀速率减小,属于轻度腐蚀;

(2)集气站中含溶解了了大量CO2和H2S侵蚀性气体且高含Cl-离子的污水罐内L245NS挂片的腐蚀速率变化较大。相比管线内挂片,污水罐内挂片腐蚀速率明显大得多,主要与介质中的矿化度、Cl-浓度、HCO3-浓度、HS-浓度、pH值关联性最大;(3)出站口管线内挂片试样表面腐蚀轻微,局部腐蚀特征不明显,而污水罐内挂片试样腐蚀相对严重且局部腐蚀特征凸显;

(4)腐蚀产物垢主要由BaSO4、CaCO3、FeS2、FeCO3以及少量其它如SiO2组成。