10万方大型储油罐浮舱渗漏检修分析

2021-10-23周利华何大喜刘元涛孟庆军

周利华 杜 亮 何大喜 刘元涛 孟庆军

(新疆炼化建设集团有限公司,新疆 独山子 833699)

0 引言

某单位在对10万方油罐浮舱例行常规检查中发现其中的一台油罐有四个独立浮舱渗漏原油,深度为30mm。首先施工人员在获得作业许可后,对浮舱内部渗漏深达30mm原油,进行吹扫清洗作业,由于内部空间狭小,人员进出只能仆俯身躯,渗漏面积较大,有4个舱串联近500平方米,给施工作业带来较大困难。清洗作业完成后,为了检测漏点具体位置,施工作业方预备了三套施工方案。

1 漏点查找

1.1 采用水压试验检漏分析

采用水压法试验考虑用水量将近2万立方米左右才能将浮舱浮出,但是这样并不能解决问题,因为试压时须人员进入浮舱内进行观察,由于浮舱内空间狭小光线不足一个人员观察面积不足5平方米,这样必须有相当多的专业人员进入有限空间作业,考虑水压试验时漏点渗漏较快检测人员无法及时观察到渗漏点,进入的人员无法站立,如果舱内进水人员无法及时撤出,给作业带来不安全隐患,又因水压试验所使用水的来源及废水的处理的问题对环境评估比较困难,认定此方案工程复杂后期费用极高。

1.2 采用表面探伤检漏分析

动用检测专业人员进仓对焊缝进行着色和磁粉试验对漏点进行排查,经过试验由于浮舱底部及焊缝尽管前期进行了吹扫和清洗,但还是有相当多油污附着,无法进行着色和磁粉检测,因此该方案无法实施。

1.3 选用有经验的焊工进行检漏排查

采用有经验的优秀焊工及技师和焊接专家对渗漏浮舱内所有焊缝进行地毯式一寸一寸外观检查,从隔仓板焊缝至浮舱地板焊缝,用钢丝刷仔细涮净焊缝表面附着物并擦干油渍露出焊缝本色,逐条进行、一寸寸排除,对可疑漏点,做好标记,再有焊接专家进入进行评估,对疑似的漏点进行定位并标识相应的标记和记录,方便后续进行补焊作业。经过专家评估此方案可行并于与实施。在得到作业许可后,有7位优秀焊接焊工和焊接技师、焊接专家经过一天的作业对浮舱底部焊缝进行了排查,查出疑似漏点裂纹十二处。

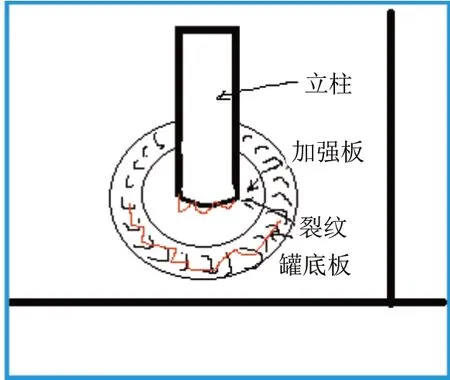

2 漏点及裂纹的产生原因和防止措施

(1)通过检查发现,在脚柱区罐底板搭接处及加强圈焊缝,裂纹处在立柱角焊缝及加强板搭接处。由于储罐已经运行将近10年的时间,储罐浮舱柱脚,开孔处在长时间运行中受较大的应力集中或者经受反复的受压加载的二次应力,再者柱脚及其补强板的焊接由于焊根拘束应力大,而导致焊接区域残余应力过大或出现焊接冷裂纹,尤其在浮舱底板处问题较为突出,符合疲劳裂纹的特性。裂纹部位详如图1所示。

图1 裂纹部位

疲劳断裂是金属结构失效的主要形式。经统计表明,由于疲劳而失效的金属结构,约占失效结构的90%。疲劳断裂和脆性断裂从性质到形式都不一样。两者比较,断裂时的变形都很小,但疲劳需要多次加载,而脆性断裂一般不需要多次加载;结构脆性是瞬时完成的,而疲劳裂纹的扩展则很缓慢,受温度的影响也比较小。

在焊接接头中,产生疲劳裂纹几率较高,这是因为焊接接头中不可避免有产生应力集中(如立柱角焊缝焊址处)的细微夹渣、气孔、咬边等缺陷,和残余焊接拉应力。疲劳裂纹往往就起源于带有焊接缺陷的焊址处,加于时间得以缓慢扩展。

防止疲劳裂纹措施:

1)防止焊接冷裂纹及可能诱发裂纹的其他焊接缺陷残留在焊缝中,焊接过程应该进行严格的焊接缺陷无损检测,在浮舱柱脚及加强板安装焊接时应采用合理的焊接工艺规范和焊接顺序,采用应力集中系数较小的焊接接头形式;

2)在加强版焊接时,应在加强版上方开设信号孔,方便焊接中产生的气体排出 ,并对其焊缝进行检验;

3)柱脚角焊缝的焊接,应开设坡口全焊透多层多道焊接,焊址处应无咬边等缺陷并圆滑过渡,以减少焊接应力;

4)支柱和其它刚性较大的构件周围300mm范围内,搭接焊缝内、外侧均应采用连续满角焊接;

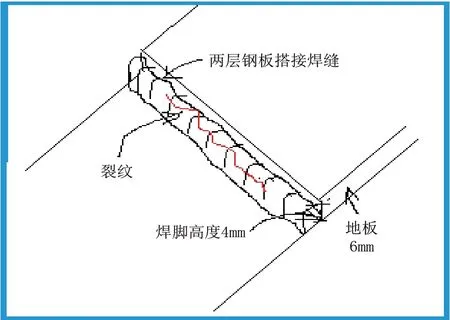

(2)原因分析,正面搭接角焊缝受力复杂,应力集中较为严重,塑性较差,根据10万方储罐浮舱地板的设计要求,浮舱地板厚度为6mm,焊脚高度尺寸应该6mm,但实际局部焊缝的焊脚高度仅为4mm,根据焊缝的抗拉强度计算,焊脚为4mm,不能满足储罐浮舱的工作强度,不符合设计要求及焊接工艺规程要求。如图2所示,搭接焊缝焊脚高度为4mm局部开裂;

图2 开裂部位

防止措施:采用多层多道焊保证焊脚高度,控制焊接工艺参数。

(3)隔舱与隔舱之间密封不严,造成液体原料串联至四个隔舱,大大增加了发生安全隐患可能,并给返修找缺及清理带来较大困难和工作量;

防止措施:隔舱板焊接时,根据设计要求,隔板焊缝应是连续性的,并应满足敞口隔舱式浮顶的焊缝严密性的要求。

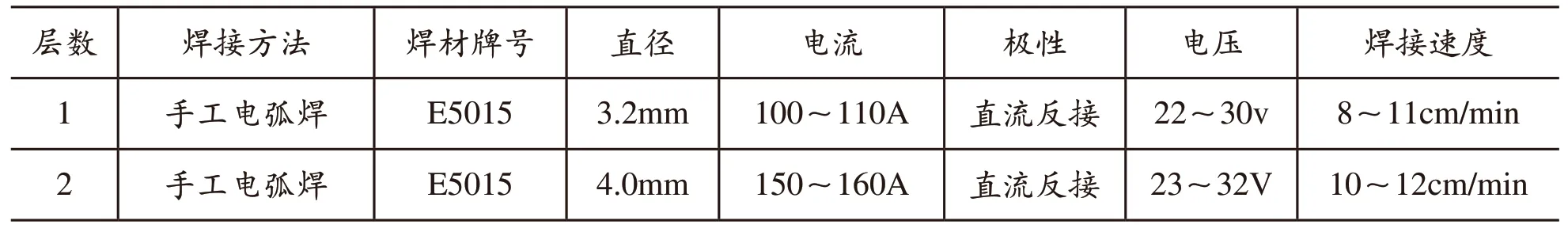

3 补焊作业

补焊作业由炼建公司抽调多名具有相应焊接资质、经验丰富的技师,经过严格的焊接施工过程控制及工艺规范控制,精心施焊,采用焊条电弧焊,焊接位置为平角焊,焊工的持证项目SMAW-II-6G-168*12-F3J。补焊过程中要求进行多层多道焊,采用小电流快速焊的施焊工艺,为避免接头产生缺陷,焊接过程中错开层间接头。焊后锤击焊缝,使金属产生塑性变形,抵消部分收缩量,减小焊接应力与变形。焊接工艺参数如表1所示。

表1 焊接工艺参数

泄漏部位补焊结束,要对焊接部位周围进行清理,去除药渣和飞溅物,焊缝表面不许有气孔、咬边、未熔合、夹渣等缺陷。通知检测人员进行渗透检测,焊补焊缝都符合《压力容器无损检测》规范,渗透检测结果全部合格。

4 结语

通过合理的检测措施及焊补方案等施工手段,作业合理有效,通过甲方及我公司的完工验收全部合格,本次采用焊接高级技师和技师等经验丰富的技能人员,对渗漏舱底焊缝逐条细致的排查,一次性的排除了漏点及焊缝中存在的可疑薄弱处的隐患,节约了二次清理油罐及对水源环境污染的成本,有效快速的完成了施工作业,经过测试油罐浮舱完全满足安全生产条件,并投入到了生产运行当中。