表面处理对动车组用铝合金焊接接头超高周疲劳性能的影响

2021-10-19何柏林王永祥

何柏林,王永祥,金 辉,李 力

(华东交通大学 材料科学与工程学院,江西 南昌 330013)

A7N01P 铝合金属于Al-Mg-Zn 系高强铝合金,由于其质量较轻、强度较高、耐腐蚀性能较好,并且具有较好的加工性,因此被广泛应用于动车组的车体结构。车体铝合金焊接常采用熔化极惰性气体保护焊(MIG)。高强铝合金焊接接头在服役过程中受到动态载荷的作用,若出现疲劳断裂失效,将损失严重[1-3],现有理论指出该接头进入超高周疲劳阶段时,即使未到达疲劳极限,也可能会发生疲劳断裂。焊接结构失效大多数是从表面萌生微裂纹,随后微裂纹进一步扩展直至发生瞬时断裂,焊接接头内部尺寸较小的气孔、夹杂等缺陷同样会使焊接接头疲劳寿命大幅度下降,成为疲劳断裂失效的裂纹源[4-7]。因此消除焊接接头应力集中尤为重要,通常情况下铝合金焊接接头采用打磨去除焊缝余高的方式,消除焊趾处的应力集中和焊接残余应力对焊接接头疲劳性能的影响[8],这种方式虽操作简单,但效率低,浪费人力和物力。

超声冲击技术是近几年发展起来的一种高效表面处理技术,利用超声换能器将高频率的声波转换为高频率机械振动,对焊接接头表面进行高速剧烈的打击,材料受到冲击力的作用产生塑性变形,有害的残余拉伸应力转变为有益的残余压缩应力,从而使得接头表面晶粒细化,力学性能提升。经超声冲击处理后的焊接接头,其圆弧过渡处更加平滑,应力集中系数明显降低,冲击层表面硬度也大幅度提高,有效提高了接头的疲劳性能[9-13]。目前对于Al-Mg-Zn 系铝合金疲劳寿命的研究,主要集中在焊接方式的突破与超声冲击对铝合金焊接接头表层组织的影响[14-15],且大多仅限于低周或者高周疲劳领域,但对超高周疲劳领域的断裂研究很少。面对我国高速动车组的快速发展,以及考虑到其后运行几年到几十年的安全问题,积累超长寿命区间的疲劳寿命信息对列车安全运行是十分有必要的。本文采用超声冲击和磨平焊缝余高2 种表面处理方法对高强铝合金焊接接头进行处理,并研究这2 方法对高强铝合金超高周疲劳性能的影响。

1 试验材料与方法

1.1 试验材料与板材制备

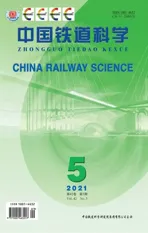

选用A7N01P 铝合金轧制板材作为试验材料,规格为500 mm×150 mm×12 mm。A7N01P 铝合金属于Al-Mg-Zn 系可热处理强化铝合金(抗拉强度Rm=395 MPa)。焊材选用直径为2.5 mm 的ER5356Al-Mg 焊丝(所选焊丝的强度低于母材的强度,可以有效防止焊接过程以及冷却后出现焊缝裂纹)。A7N01P 铝合金与ER5356Al-Mg焊丝的化学成分见表1。

表1 A7N01P铝合金及ER5356焊丝的合金成分(质量分数) %

采用MIG 焊的方式对2 块铝板进行双面多层焊,焊接前将工件待焊区加工出X型坡口,中间留钝边,宽度大约为1 mm,坡口角度分别为70°和120°。保护气为氩气,气体流量为20±3 L·min-1,焊接电流为210~240 A,焊接电压为23~24 V,焊后自然时效1个月。

1.2 超声冲击和磨平焊缝余高处理

超声冲击设定频率为20 kHz,振幅为20 μm,电流选用1.5 A,冲击时间为5 min。冲击过程中保证冲击枪与冲击表面垂直,手臂不施加额外的压力(仅作固定依托作用),依靠冲击枪自重完成冲击试验。

磨平焊缝余高处理方法是利用磨床对焊接接头进行磨削加工,将焊缝余高完全磨至与母材齐平,达到消除应力集中的目的。

1.3 超声疲劳试验

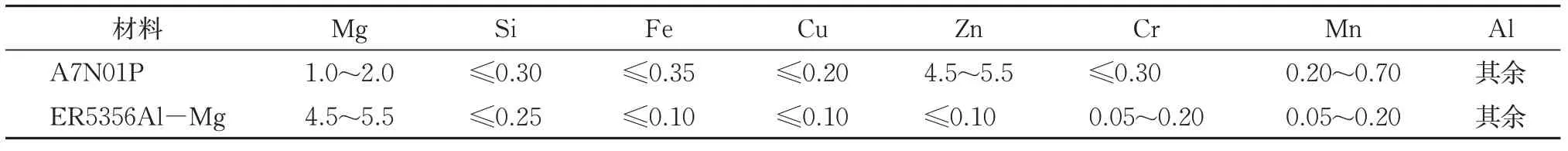

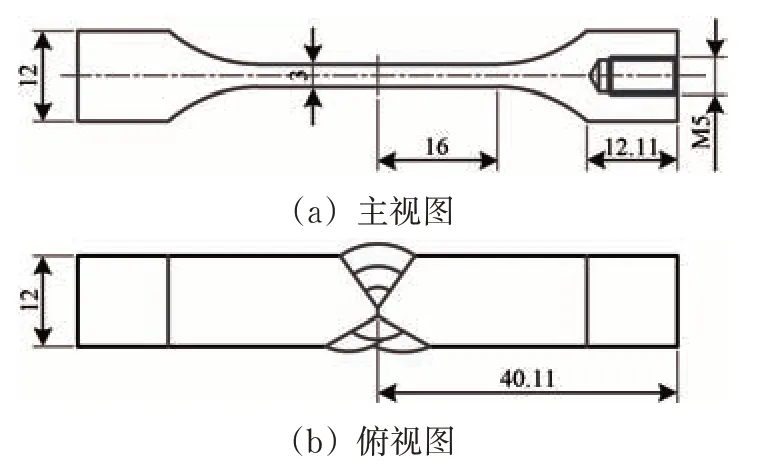

采用线切割机,分别在铝板母材及经过超声冲击或磨平焊缝余高表面处理的对接铝板上切割出疲劳试验所用试样,尺寸如图1所示。试样尺寸通过严格计算得出,保证与设备可以发生谐振[16],在试样的一端加工出M5 内螺纹,以便牢固安装在疲劳试验机上。取样位置如图2 所示。试样共分为4组,分别为母材试样(9 个)、焊态试样(11 个)、冲击态试样(12 个)和磨平焊缝余高试样(12个)。每组试样切割完毕后利用磨床进行表面磨削,并将试样表面打磨至光滑,之后进行超高周疲劳试验。

图1 疲劳试样设计图(单位:mm)

图2 疲劳试样的取样位置

1.4 显微硬度试验

超声冲击处理之后,对焊接接头塑变层的硬度分布进行测量,分析超声冲击对焊接接头的表面硬化作用。试验分为4 组:冲击电流为1.0 A,冲击时间为2 min(简称冲击参数为1.0 A/2 min)、冲击电流为1.0 A,冲击时间为5 min(简称:冲击参数为1.0 A/5 min)、冲击电流为1.5 A,冲击时间为2 min(简称:冲击参数为1.5 A/2 min)、冲击电流为1.5 A,冲击时间为5 min(简称:冲击参数为1.5 A/5 min)。硬度试验标准为GB/T 2654—2008《焊接接头硬度试验方法》,压痕间距设为50 μm,负载设定为100 g,保压时间为10 s。

1.5 断口及组织分析

疲劳断口记录了疲劳裂纹萌生到断裂的大量信息,并能观察断裂位置。利用扫描电镜对试样断口形貌进行观察,分析裂纹萌生的原因、位置及扩展机理。

利用透射电镜对超声冲击处理之后的焊接接头焊趾部位进行显微组织观察,探究超声冲击对A7N01P铝合金表层晶粒细化机理。

2 试验结果

2.1 疲劳试验

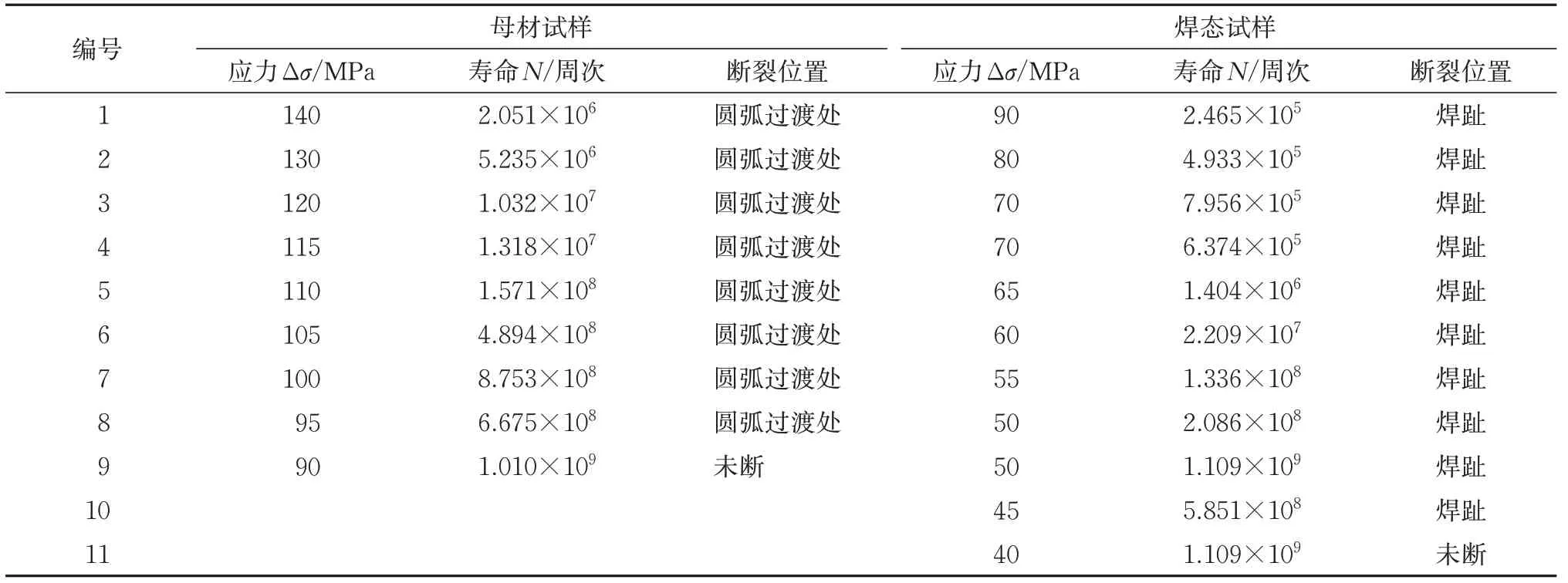

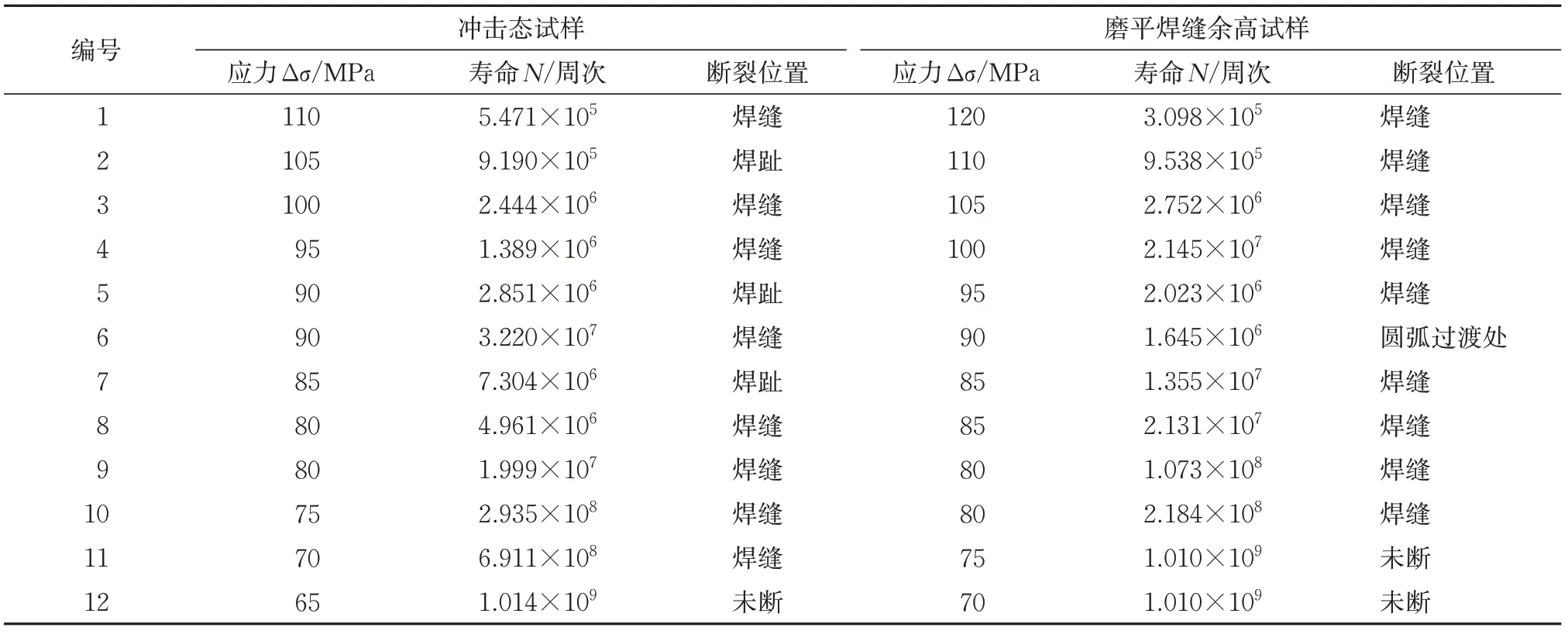

将母材试样、焊态试样、超声冲击后冲击态试样和磨平焊缝余高试样的超声疲劳试验结果进行整理,试验数据结果分别见表2、表3。

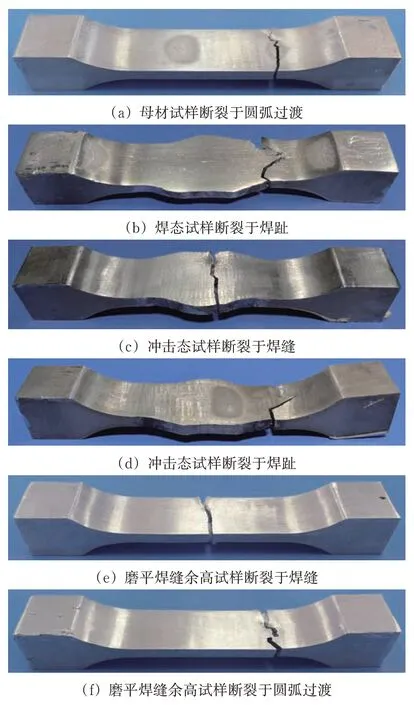

各组试样超声疲劳试验后不同的宏观断裂位置如图3所示。由表2、表3和图3可见:母材试样断裂位置为圆弧过渡处,原因是该处应力集中较大,导致裂纹从这里萌生并沿着一定角度发生剪切断裂;焊态试样断裂位置为接头焊趾处,原因是焊缝处存在焊接缺陷及较大的残余拉伸应力,焊趾处圆弧过渡不够平缓,表面粗糙度较大;冲击态试样断裂位置大多数在焊缝中部,少数在焊趾处,原因是接头经超声冲击处理后,表面质量有很大的改善,表层晶粒细化,焊趾处圆弧过渡较平滑,应力集中现象明显减弱;磨平焊缝余高试样断裂位置一般在焊缝缺陷处,极个别在圆弧过渡处,这是因为接头完全去除余高且在机械打磨下,表面变得光滑,焊趾处应力集中消失,导致裂纹产生于焊缝缺陷处,部分试样因圆弧过渡处没有打磨光滑,受到应力集中的影响在此处断裂。

表2 母材与原始焊态接头超声疲劳试验结果

根据表2 和表3 中数据,分别拟合得出4 种状态试样的疲劳寿命曲线(S-N曲线)如图4 所示。图中:向右箭头表示疲劳试样在达到1×109超高周次(试验设定最大值)后仍未断裂。

表3 超声冲击和磨平余高试样超声疲劳试验结果

从图4 可以看出:4 组试样的S-N曲线均呈现出连续下降的形式,循环次数达到107后仍继续下降,未出现传统意义上的疲劳极限;母材试样数据点与拟合的曲线贴合较为紧密,与铝合金母材材质均匀且没有明显的组织缺陷有关;焊态试样疲劳曲线分布最低,疲劳寿命最差,原因是焊接接头焊趾处应力集中现象明显和焊缝表面质量较差[17-18];冲击态试样和磨平焊缝余高试样疲劳寿命曲线较为接近,介于母材和焊态试样疲劳寿命曲线之间,说明冲击和磨平焊缝余高这2 种处理方式均可有效消除接头应力集中现象以及焊缝表面缺陷带来的不利影响,处理后的接头疲劳寿命均有显著提高,且2者疲劳强度提升效果相差不大。

图3 A7N01P铝合金疲劳试样断裂位置

图4 疲劳试验S-N曲线

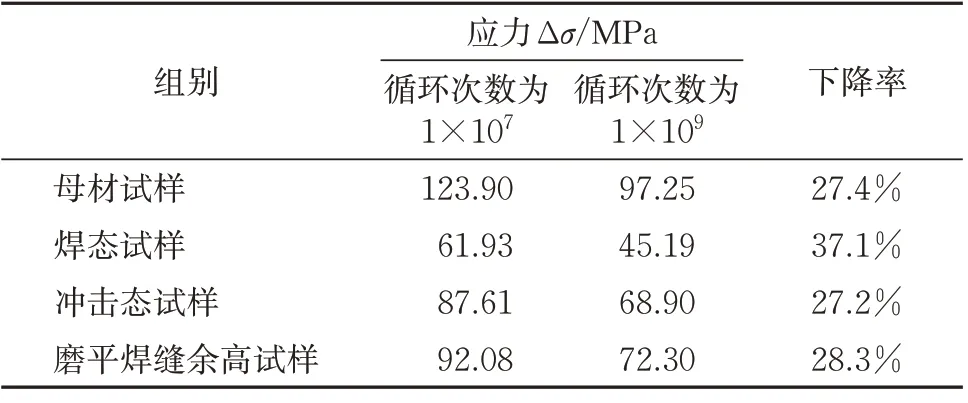

选取循环次数为1×107和1×109的2 组疲劳试验数据,比较不同试样的疲劳强度,结果见表4。从表4 可以看出:当循环次数为1×107时,较焊态试样,冲击态和磨平焊缝余高试样的疲劳强度分别提高了41.5%和48.6%,且后者提高程度比前者高7.1%;当循环次数为1×109时,冲击态和磨平焊缝余高试样较焊态试样的疲劳强度分别提高了52.5%和59.9%,后者提高程度比前者高7.4%。

表4 疲劳强度对比

从表4 中还可以发现,4 组铝合金试样在循环次数从1×107变化到1×109时,疲劳寿命下降十分明显。结果表明,冲击态和磨平焊缝余高试样疲劳寿命的降幅与母材试样基本相当,明显低于焊态试样。因此,在铝合金焊接结构的设计方面必须考虑到超长寿命区间的疲劳强度下降问题。

由此可以看出,超声冲击对于焊接接头疲劳寿命的提高程度可以达到与磨平焊缝余高相近的效果,同时,由于超声冲击设备轻、便于携带,特别适合现场处理在役焊接结构。因此,推荐工程上采用超声冲击方法来改善和提高焊接接头的疲劳性能。

2.2 显微硬度

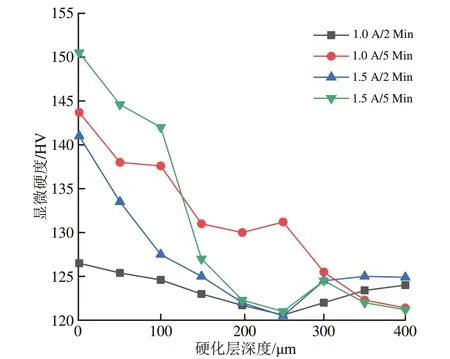

测定4 组不同超声冲击参数下试样表层硬度,结果如图5 所示。试验前测得焊态试样焊趾处表层显微硬度约为118 HV,对试样进行超声冲击之后,硬度有较为明显变化。

图5 不同冲击参数下A7N01P铝合金表面冲击后显微硬度

从图5 可以看出:冲击参数为1.0 A/2 min 时,冲击态试样表层显微硬度比焊态试样略有提高,在不改变冲击电流的情况下,冲击时间增加到5 min,表层硬度值提高到143.7 HV;当冲击参数为1.5 A/2 min 时,表层硬度值约为141 HV,在不改变冲击电流的情况下,冲击时间延长至5 min,表层硬度值提高到150.51 HV,相较于焊态试样表层硬度值提高了27.6%。可见,改变冲击电流和冲击时间可以显著提高接头表层显微硬度。

超声冲击处理后表层组织性能的变化类似于金属的加工硬化,接头在冲击力作用下发生塑性变形,内部组织发生变化,导致接头强度和硬度越来越高。但该强化效果也有1个极限,随着冲击的进行,位错移动越来越困难,所需的临界切应力越来越大,直至无明显强化效果。

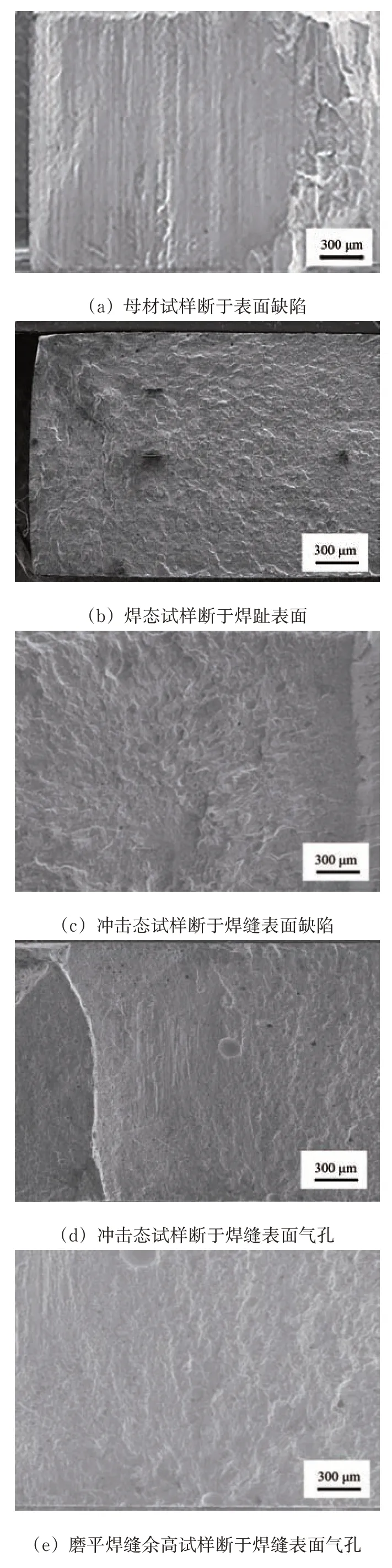

2.3 疲劳断口

4 组不同超声冲击参数下试样疲劳断口形貌如图6 所示。从图6 可以看出:母材试样断面较为平整,裂纹萌生于试样表面缺陷处,这是因为试样表面缺陷处应力集中较大,裂纹会优先从缺陷处产生,扩展区存在大量撕裂棱,并逐渐向试样内部扩展;焊态试样断口较为平整,同样是由于焊趾处应力集中较大,裂纹优先从焊趾处萌生,并沿试样内部方向扩展,扩展区撕裂棱清晰可见;冲击态试样焊趾表面经过超声冲击处理后得到很大程度的强化,断口裂纹源出现在焊缝表面,是表面缺陷和气孔所引起的,扩展区存在大量的撕裂棱及解理台阶;磨平焊缝余高接头试样断口裂纹源萌生于试样焊缝表面气孔处,并逐步向内部扩展,扩展区存在大量撕裂棱。

图6 A7N01P铝合金母材及焊接接头疲劳断口

对于服役中的焊接结构,其焊接缺陷容易发展成裂纹源,影响焊接结构的疲劳性能,造成严重的后果。

2.4 显微组织

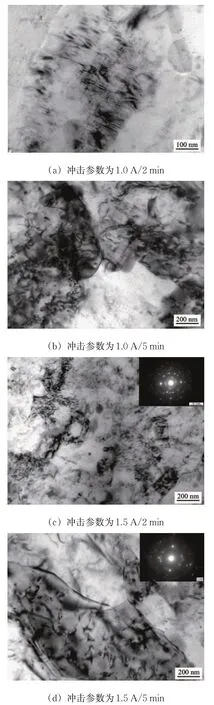

透射电镜观察到的焊趾表面经超声冲击处理后表层组织变化的眀场像和选区电子衍射花样如图7所示。从图7 可以看出:冲击参数为1.0 A/2 min时,在冲击力的作用下大量位错整齐排列;冲击参数为1.0 A/5 min 时,与冲击参数为1.0 A/2 min时相比,试样表面塑性变形程度增大,位错密度进一步增加,位错缠结和位错墙也在晶粒内部形成;冲击参数为1.5 A/2 min 时,图中显示大量聚集缠结的位错,通过分割原有的晶粒形成位错胞,晶格发生畸变,原有的结构被破坏;冲击参数为1.5 A/5 min 时,眀场像不断演化出现的位错胞受到晶内和晶界处位错的作用变为亚晶粒,选区电子衍射花样为密集的同心圆环,相邻晶粒间晶界的取向逐渐变大。

图7 铝合金表面不同冲击参数下TEM像及选区衍射花样

随着塑性应变量的增加,晶内位错发生一系列变化,位错密度随之增加,试样表层晶粒在高频能量作用下不断发生塑性变形,随着高频能量的不断输入,塑性变形程度逐渐增大,晶内由位错塞积形成的位错缠结与位错墙分割原有晶粒的次数增多,原始晶粒内不断重复从小角度晶界到大角度晶界的转变过程,在不断冲击作用下晶粒细化作用更加明显,表层晶粒尺寸变得更小。

在超声冲击提高焊接接头疲劳性能的诸多因素中,除了超声冲击引起焊接接头焊趾处应力集中程度下降,以及引起表层组织细化外,超声冲击引入的焊趾表面残余压应力也会起到一定的作用。本次试验对超声冲击处理的焊接接头进行了表层残余应力测试,超声冲击后焊趾表层均由原始焊态的拉应力转为了压应力,超声冲击引入的压应力均在-100~-170 MPa之间。

3 结 论

(1)A7N01P 铝合金母材、焊态、冲击态和磨平焊缝余高试样的超高周阶段寿命曲线均表现为连续下降趋势,4 组试样在循环次数达到107后依旧会断裂,不存在传统意义上的疲劳极限,因此,在铝合金焊接结构的设计方面必须考虑超长寿命区间的疲劳强度问题。

(2)当循环次数分别107和109时,冲击态和磨平焊缝余高试样的疲劳强度相较焊态试样分别提高了41.5%和48.6%以及52.5%和59.9%,2 种焊缝处理方法相比较,磨平焊缝余高试样比冲击态试样的疲劳强度只略高7%。由于超声冲击设备轻,便于携带,特别适合现场处理在役焊接结构,综合考虑2 种改善疲劳性能方法的经济性和加工难易程度,推荐工程上采用超声冲击方法改善焊接接头疲劳性能;对于动车组铝合金,超声冲击参数建议设置电流为1.0~1.5 A,冲击时间为5~10 min 为最佳参数。

(3)由于焊趾处应力集中较大,焊态试样都断于焊趾处;在超声冲击处理后,试样焊趾处应力集中系数降低,因此冲击态试样断裂位置大多在焊缝缺陷处,少量接头由于应力集中作用,仍断于焊趾处;磨平焊缝余高试样因完全去除余高且受到机械打磨,表面变得光滑,应力集中消失,断裂位置大多在焊缝缺陷处,少量断裂于圆弧过渡处。

(4)超声冲击后焊接接头焊趾处应力集中程度下降,表层发生严重的塑性变形后,硬度、强度提高;晶粒细化以及表面引入残余压应力均是提高焊接接头疲劳性能的主要因素。