高速铁路路基振动压实理论与智能压实技术综述

2021-10-19叶阳升朱宏伟尧俊凯蔡德钩安再展

叶阳升,朱宏伟,尧俊凯,蔡德钩,安再展

(1. 中国铁道科学研究院集团有限公司,北京 100081;2. 中国铁道科学研究院集团有限公司 高速铁路轨道技术国家重点实验室,北京 100081;3. 中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

截至2020年底,我国高速铁路运营里程达到3.79 万km,四纵四横高速铁路网提前建成,八纵八横高速铁路网加密成型。随着“智能京张”“智能京雄”等高速铁路线路的建设,高速铁路智能化工程建设逐渐拉开序幕,以智能压实为核心的路基智能建造技术也逐步开展应用,同时推动了铁路路基建设施工工艺和质量管理手段日益由机械化向信息化、智能化方向发展[1]。

路基作为线路基础设施重要组成部分,目前主要通过振动压路机碾压散粒体填料成形,其服役性能与填料振动压实过程密切相关。振动压路机通过振动轮对填料施加往复冲击力,克服填料颗粒间的黏结力和内摩擦力,使得填料颗粒产生相对位移并重新排列,排除颗粒间的水分和空气,从而使被压填料逐渐达到密实状态。振动压实技术极大地提高了路基压实的效率,在现代铁路、公路、大坝等工程中大范围应用。20 世纪70年代以来,在填料振动压实机理、振动压实特性、振动压路机-土体填料相互作用模型(机土耦合模型)等理论基础上,随着高精度传感器采集分析和机械智能控制等硬件设备的发展以及信息化、智能化技术在工程建设中的普及应用,压实质量连续检测、压路机智能压实等技术在施工中也逐步得到推广应用,极大地提高了路基填筑智能化水平,为铁路路基施工带来明显的提质增效。

在高速铁路路基领域,以粗粒土为主的高速铁路填料振动压实过程频谱响应复杂,以谐波比连续检测指标为代表的连续检测技术稳定性和重复性较差,填料振动压实机理、机土耦合作用等基础理论还有待深入研究,路基智能振动压实理论研究滞后于路基智能压实的工程需求,限制了路基智能填筑技术在高速铁路的应用与发展。

本文在对填料振动压实机理、振动压实特性进行梳理的基础上,阐述机-土耦合作用机理和模型以及高速铁路路基智能填筑技术研究现状,为高速铁路路基振动压实理论与智能填筑技术的研究提供借鉴。

1 填料振动压实机理

国内外专家学者对填料振动压实机理开展了大量的研究工作,主要包括摩擦减小理论、共振理论和波动传播理论3个方面。

1.1 摩擦减小理论

摩擦减小理论主要从颗粒相互作用与相对运动角度出发,对振动压实过程进行解释。其主要观点为振动压实过程中,使被压土体颗粒由静止状态变为运动状态,即在振动作用下土体颗粒发生相对运动,使得颗粒之间的摩擦阻力急剧减小,从而填料变得易于压实。陈忠达、赖仲平等学者从填料颗粒振动角度对压实进行分析,颗粒受迫振动中主要受惯性力作用,惯性力与振动强度、颗粒质量成正比,在一定振动强度下,不同粒径、质量的颗粒惯性力不同,当颗粒惯性力大于其受到的黏聚力和摩擦力时,颗粒间将会发生相对位移,颗粒间距离发生微小的变化,颗粒间咬合、摩擦作用衰减,颗粒间摩擦力减小[2-3]。滕云楠则认为不同颗粒间的惯性力差异会在颗粒边界处产生新的应力,破坏颗粒间的连结和接触关系,使得颗粒间微细咬合作用减弱,内摩擦力减小[4]。

1.2 共振理论

共振理论从填料整体角度进行分析,当压实频率与被压材料的固有频率接近时,振动压实效果最好。对于简单的受迫振动,无阻尼系统激振力共振频率等于固有频率ω。实际振动压实过程中填料并非为稳态线性受迫振动,而是受到复杂的衰减振动与受迫振动的共同作用。文黎明针对单个土体稳态受迫振动系统,提出激振频率为共振频率的0.7~1.3 倍之间时,填料振动幅值较大,具有较好的压实效果[5]。在填料压实过程中,填料固有频率ω=(k和m分别为填料的刚度与质量)不断提高,填料最优压实频率可根据填料的固有频率进行调节。为使压路机始终保持最优的压实方式,填料松散时选择较低的压实频率,随着填料的逐步密实,压实频率也应逐步提高。

1.3 波动传播理论

波动传播理论主要从振动波在土体中传播角度对振动压实机理进行解释。振动压路机激振作用下,传播至路基的振动波主要有纵波(压缩波)和横波(剪切波)2 类。填料松散时,横波使填料颗粒处于运动状态,减小颗粒间的阻力,纵波促使颗粒克服阻力,填料颗粒发生重新排列和相对移动。而随着填料密实,波的转播速度加快,横波增加,纵波减弱,此时表层填料由横波引起的颗粒振动增强,形成松弛区域,压实遍数增加填料密实程度反而降低[6]。

1.4 局限与不足

填料振动压实过程涉及土动力学、振动力学、波动传播等理论,是一类多动态作用、多学科交叉的复杂问题,上述每一类振动压实机理能够解释1种或者几种振动压实过程中的现象,并不能对填料振动压实进行全面的解释。从填料颗粒振动角度分析,振动压实属于非线性的惯性力受迫振动过程,散粒体材料在压实过程中各类动力参数变化过程难以进行定量描述,难以提出统一的切实可行的压实力学模型。从振动波传播角度来看,压实振动波在向下传播的过程中遇到不同界面时,会发生波的反射、折射和投射现象,形成的波动场极为复杂。总体而言,鉴于振动压实机制复杂、填料的类型多样和参数多变,土体的各向异性和不均匀性等不确定因素,振动压实机理尚需进一步研究和探讨。

2 高速铁路填料振动压实特性

填料振动压实特性是决定路基质量的重要因素,主要受填料组构(填料级配、颗粒形态、矿物成分等)和振动参数(激振力、振动频率等)的影响。高速铁路路基普遍采用粗粒土填料进行填筑,研究粗粒土填料的振动压实特性是高铁路基智能填筑技术的理论基础,本节主要围绕粗粒土的填料组构与振动参数2个方面开展论述。

2.1 填料组构

粗粒土填料振动压实特性受填料组构影响极大,目前研究主要集中于密实填料级配和压实过程填料级配改变(粗颗粒破碎)[7-8]2 个方面。针对密实的粗粒土填料,当粗颗粒含量超过70%时,不同大小的粗颗粒将形成骨架结构,而细颗粒主要填充孔隙[9]。级配不良的碎石土难以达到碾压密实的状态,级配良好填料中不同大小颗粒之间可以较好地进行充填和嵌固咬合,使填料具有较高的密实度和良好的力学性能。粗粒土的工程性质主要受颗粒级配影响,通常采用不均匀系数Cu和曲率系数Cc2 个指标进行描述。冯瑞玲等[10]将5 种不同特征粒径(d10,d30,d50,d60,d90)含量作为自变量,提出了最大干密度与这5 种特征粒径含量的变化关系。王仲锦等[11]根据泰波最大干密度理论和粒子干涉理论,分析了不均匀系数取值范围及其对孔隙率的影响,提出了良好级配(Cu≥10,1≤Cc≤3)、间断级配(Cu≥10,Cc<1或Cc>3)和均匀级配(Cu<10)3 个等级的填料颗粒级配状态的划分标准,为铁路填料级配分级提供了理论依据。

目前高速铁路路基基床表层主要采用级配碎石,基床底层主要采用A,B 组粗粒土填料进行填筑。依据颗粒级配、形状等填料组构特征,我国已经形成了精细化的高速铁路填料分组体系[12],在填料宏观组构影响方面已经取得了系列成果,但是针对不同级配、颗粒粒径的粗粒土填料振动压实过程的细观运动规律研究较少,关于细观组构变化对宏观动静力学特性影响及二者关联性的研究尚不多见,有待开展高速铁路粗粒土填料的宏细观演化规律开展系统试验,为高速铁路路基智能填筑技术提供理论支撑。

2.2 振动参数

研究不同振动压实条件下典型高速铁路路基填料压实特性,建立填料特性与振动压实参数之间的关系,是研究压路机调频调幅等高效智能碾压技术的理论基础。但是鉴于振动压实机理的复杂性,填料的压实特性还难以通过理论计算或数值模拟进行精确预测,目前通过室内和现场试验仍然是最为重要的研究方法。填料振动压实试验通常主要采用室内平板振动压实试验进行[13-15],可用于粗粒土填料在室内平板振动条件下的最优压实频率、激振力、振幅、压实时间等参数对压实效果影响的分析,进而得到不同填料平板振动压实的最优参数组合。但是同一位置上部激振的室内压实试验形式和现场压路机施工“滚轮”前行现场碾压方式存在区别,室内平板振动压实难以模拟压路机振动轮的转动和走行,忽略碾压速度、压实遍数、压实厚度的影响,难以针对压实过程的压实参数进行研究。部分学者通过在路基填筑现场,埋设加速度传感器的方式,研究振动压路机的有效压实厚度、压实速度等参数的影响,然而受现场条件和压路机可调参数的限值,仍难对大范围变化的振动参数进行研究;部分学者则尝试通过将激振力施加于刚性轮模拟碾轮,开展室内模型试验进行填料压实的最优振动参数研究,刘东海等构建了多参数可调碾压模拟试验装置,实现了静压力、振动频率、振幅、行驶速度、压实遍数等多级可调,为研究不同振动参数影响提供了技术途径;WERSAZLL C[16]等通过建立室内大比例模型试验研究,分析了不同频率激振力对不同深度土体的影响规律,提出粗粒土填料的最优压实频率。

综上,大比例尺碾轮室内试验系统相较于平板振动压实室内试验能够更好地模拟碾轮的振动压实过程,同时避免了现场试验压实参数无法调节、场地环境限值的问题。目前,针对高速铁路粗粒土填料的振动压实参数研究相对较少,有待建立高速铁路填料室内振动压实模拟系统,针对不同类型高速铁路填料在不同压实频率、激振力、振幅、碾压速度、压实遍数、压实厚度等压实参数下的性质开展系统研究,提出不同组别高速铁路填料的最优振动压实参数,服务于高铁路基智能填筑。

3 机土耦合模型

压路机是路基压实的主要机械,其发展经历了畜力牵引、蒸汽驱动和内燃机驱动几个阶段。最早的压路机类型为静碾光轮压路机和羊角碾压路机,20 世纪50年代振动压路机开始大范围应用,极大提高了压实效率。路基填筑碾压过程研究除了考虑填料振动压实理论外,压实机械和填料相互之间的耦合作用也是填料振动压实研究的关键理论。

振动压路机通过偏心块高速旋转产生激振力压实土体,前苏联学者哈尔胡塔[17]对“振动压路机-土”开展了系统的理论分析和试验研究,发现振动频率、振幅等参数对压实效果有较大影响。使得人们认识到必须将振动压路机与被压土体作为1个整体的动力系统进行分析。振动压路机与填料之间的相互作用是研究振动压实过程最为重要的理论基础,利用机土耦合模型可以研究土体力学参数、振动压实参数等对“振动压路机-土”系统动力响应和土体压实效果的影响,为压路机结构优化、压实质量连续加测和振动压实参数优化提供理论指导。

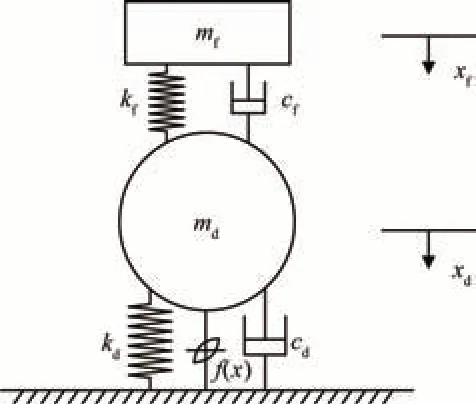

3.1 弹性机土耦合模型

1979年Yoo T.S 和Seling E.T[18]将振动压路机简化为上下车2 个部分,在完全弹性振动理论基础上,利用集中参数的质量-弹簧-阻尼模型建立了2 个自由度机土耦合模型,又称为经典动力学分析模型,如图1所示。图中:mf和md分别为上车机架和振动轮等效质量,kg;xf和xd分别为上车机架和振动轮的质心位移,m;kf和kd分别为减振器和土体的刚度,N·m-1;cf和cd分别为减振器和土体的阻尼系数,N·s·m-1。

图1 经典2个自由度弹性机土耦合模型

经典动力学分析模型是目前分析振动压实系统最常用的模型,其动力方程为

式中:F0为激振力幅值,N;ω为角频率,rad·s-1;t为时间,s;g为重力加速度,m·s-2。

该模型假设振动轮与土体时刻接触,但在振动压实中后期,当土体刚度较大时振动轮可能脱离土体,产生跳振现象。为了考虑跳振工况,提出了分段线性机土耦合模型[19]。当振动轮脱离地面时,其动力学方程为

3.2 非线性机土耦合模型

弹性机土耦合适用于压实后期。在压实中前期土体将发生较大的塑性变形,由于塑性变形的存在,土体的加载刚度和卸载刚度不同,为考虑这种不对称性的影响,一些学者提出了非线性机土耦合模型,如图2所示。

图2 非线性机土耦合模型

其动力学方程为

式中:f(x)为非线性滞回力。

不同的非线性机土耦合模型主要区别在于采用不同的非线性滞回力模型。目前常用的滞回力模型主要分为2 类,一类是分段直线型滞回模型,另一类是曲线型滞回模型[20]。如严世榕等[21]考虑加载和卸载刚度不同,采用Grade J 提出的三角滞回模型[22]建立了非线性机土耦合模型;Shen[23]采用Bouc-Wen 曲线滞回模型建立了非线性机土耦合模型,并分析了各模型参数的影响。

3.3 黏弹塑性机土耦合模型

非线性机土耦合模型考虑了加卸载不对称性对“振动压路机-土”系统动力特性的影响,但不能直接反映土体的塑性变形。为了考虑土体压实变形过程,20 世纪90年代,Pietsch 等[24]在模型中加入塑性弹簧,建立了4 个自由度机土耦合模型,如图3所示。图中:ms为参振土体质;ma为附加土体质量;kp为土体塑性刚度;ka为附加土体弹性刚度;k′p为附加土体塑性刚度;ca为附加土体阻尼系数。并根据压路机与土体的接触关系将模型分为3种计算工况。该模型考虑了土体和附加土体的黏弹塑性性质,理论上具有更高的精度,但缺点是模型参数较多,难以准确确定。

图3 4个自由度黏弹塑性机土耦合模型

Adam 等[25]提出一种简化的黏弹塑性机土耦合模型,在经典2 个自由度模型基础上串联塑形弹簧,并提出了不同碾压遍数下塑性刚度与弹性刚度的关系。一些学者也引入其他类型黏弹塑性模型,如图4 所示。图中:kv和ke为刚度;cv和cp为阻尼系数。

图4 黏弹塑性弹性机土耦合模型

Beainy等[26]采用Burgers模型描述沥青材料在振动压实过程中的黏弹塑性变形特性,并提出了采用室内试验确定模型参数的方法。

Imran[27]在此基础上,将振动轮与土体接触区域划分为3 个条块,如图5 所示,从而建立了考虑压路机水平方向行驶的条块机土耦合模型。

图5 条块机土耦合模型

3.4 尚须研究的问题

机土耦合模型经历了从黏弹性到黏弹塑性、从原地振动到行驶振动的发展,模型考虑因素更加全面,但仍存在一些问题需要进一步研究。

(1)压实过程中土体性质的非线性变化。填料在压实过程中参数的非线性特征对“振动压路机-土”系统动力响应和土体压实效果有重要影响。深入研究振动压实过程中土体力学性能动态演化规律,建立精准描述土体在振动荷载作用下的变形模型,并将其与振动压路机相结合是目前机土耦合模型研究发展的重要方向。

(2)压路机行驶碾压过程。目前机土耦合模型大部分为静止碾压模型,没有考虑压路机行驶碾压的过程,与实际情况相差较大。建立考虑压路机行驶碾压的机土耦合模型,分析各振动参数(振动频率、振幅、车速等)对填料压实效果的影响,为压实过程的智能调频调幅优化提供依据,是目前机土耦合模型研究的重要发展方向。

(3)路基分层填筑影响。路基建造一般采用分层填筑碾压的方法,目前机土耦合模型将被压土体作为1个整体,振动压实范围、碾压厚度未详细考虑,没有考虑多层结构对“振动压路机-土”系统的影响。建立考虑多层填料的振动轮-填料动力耦合作用模型,为合理选取填料填铺厚度、开发基于振动波场理论的压实质量连续检测新方法提供理论基础,也是目前机土耦合模型研究的重要发展方向。

4 压实质量连续检测技术

路基填料的类型、颗粒级配、形状以及矿物成分不同,导致填料压实后的力学性能差异较大。填料各向异性、不均匀性等因素更加增加了填料压实质量的不确定性,因此路基填料的压实性能难以被精确预测,必须建立可靠的路基压实质量检测体系。

目前我国高速铁路路基压实质量采用压实系数K、地基系数K30和动态变形模量Evd进行控制,但K,K30和Evd等检测指标进行路基压实检测,由于以“点”式抽样检验为主,选择单一测试点压实质量代表一定面积的压实质量,时间上存在滞后性,空间上无法全面掌握压实质量,因此可能导致欠压、过压等情况发生。为克服传统检测方法的缺点,压实质量连续检测方法应运而生。基于机土耦合模型,在填筑碾压过程中对振动轮的动态响应信号进行实时分析,得到填筑体压实状态的检测方法,是目前路基智能填筑技术发展的核心方向。

4.1 压实质量连续检测指标

20 世纪70年代开始欧洲学者首先开展连续压实检测技术研究,加速度类连续检测指标被率先提出。瑞典公路管理局Thurner 等[28]在振动压路机上安装加速度传感器,首次发现加速度频域中2 次谐波幅值与基波f0幅值之比与土体压实状态相关,并于1978研发相应检测设备[29]。压实计值(Compaction Meter Value,CMV)作为最早的压实质量连续检测指标,反映了加速度频域的变化情况,为后续指标的提出提供了思路。在实践中人们发现,振动轮加速度频域中不仅存在2 次谐波,还存在高次谐波和分数次谐波,在此基础上,不同学者提出了各种加速度频域类指标,如考虑出现的所有整数次谐波(2f0,3f0,…,其中,f0为其波频率)的总谐波失真量(Total Harmonic Distortion,THD)[30],综合考虑整数次和分数次谐波(0.5f0,1.5f0,…)影响的压实控制值(Compaction Control Value,CCV)[31],考虑1/2 次谐波的共振计值(Resonance Meter Value,RMV)[32],考虑整数次与分数次谐波同时还引入了机械参数(激振力,上下车质量)的指标Ft[33]等。THD,CCV 和Ft是CMV 指标的延伸,由于考虑了高次谐波,因此具有更高的敏感度。以上指标都是基于振动加速度频域特征提出的,其优点是信号采集方便,指标计算简单,缺点是该类指标经验性强,对于谐波出现机理目前尚未明确,谐波类指标对于粗粒土检测效果较差。一些学者从“振动压路机-土”相互作用角度提出了力学类连续检测指标。Bomag 公司基于弹性半空间上柱状体力学分析,提出振动模量Evib[34],Amman 公司基于2 个自由度机土耦合模型提出刚度指标ks[35]。Evib和ks的提出是连续检测检测技术的重要发展,与基于加速度频域的指标相比,这2 个指标具有明显的物理意义,与土体力学性质关系更加密切,但缺点是检测方法较复杂。

振动压路机压实土体的过程是1 个能量交换的过程,振动轮传递给土体的振动能量一部分被土体吸收,一部分反馈给振动轮,部分学者也对能量类连续检测指标开展研究。土体为黏弹塑性材料,滞回圈面积代表1 个振动周期内土体吸收的能量,Bomag 定义滞回圈面积为Omega[36]。White 等[37]在此基础上研究了振动压路机在不同压实状态土体上行驶所消耗的能量,提出机械驱动功率(Machine Drive Power,MDP)评价压实质量。

连续压实技术自20 世纪90年代传入我国,在公路、水利、铁路工程中得到研究和应用。公路工程方面,中国水利水电科学研究院基于谐波比原理,开发了YS-1 型压实度计;徐工集团联合多单位研发了SMC-960A 密实度测量仪等[38]。水利工程方面,刘东海等[39]分析了振动轮加速度时域特征,提出压实值(Compaction Value,CV);Hua等[40]从时域角度分析了振动轮加速度信号,提出峰值因子值(Crest Factor Value,CF)。铁路工程方面,徐光辉[41]基于动力学原理,得出地基抗力随着土体刚度增大而逐渐增大,进而提出振动压实值(Vibration Compaction Value,VCV)并用于铁路路基压实质量检测;聂志红等[42]基于谐波平衡识别法,分析了CMV、土体刚度和阻尼等连续检测指标与铁路路基传统压实质量指标Evd的相关性;吴龙梁[43]分析了铁路路基振动压实过程中填筑体耗散能量情况,提出了连续压实控制技术的能量模型和连续检测指标耗散测量值(Dissipation Measured Value,DMV)。

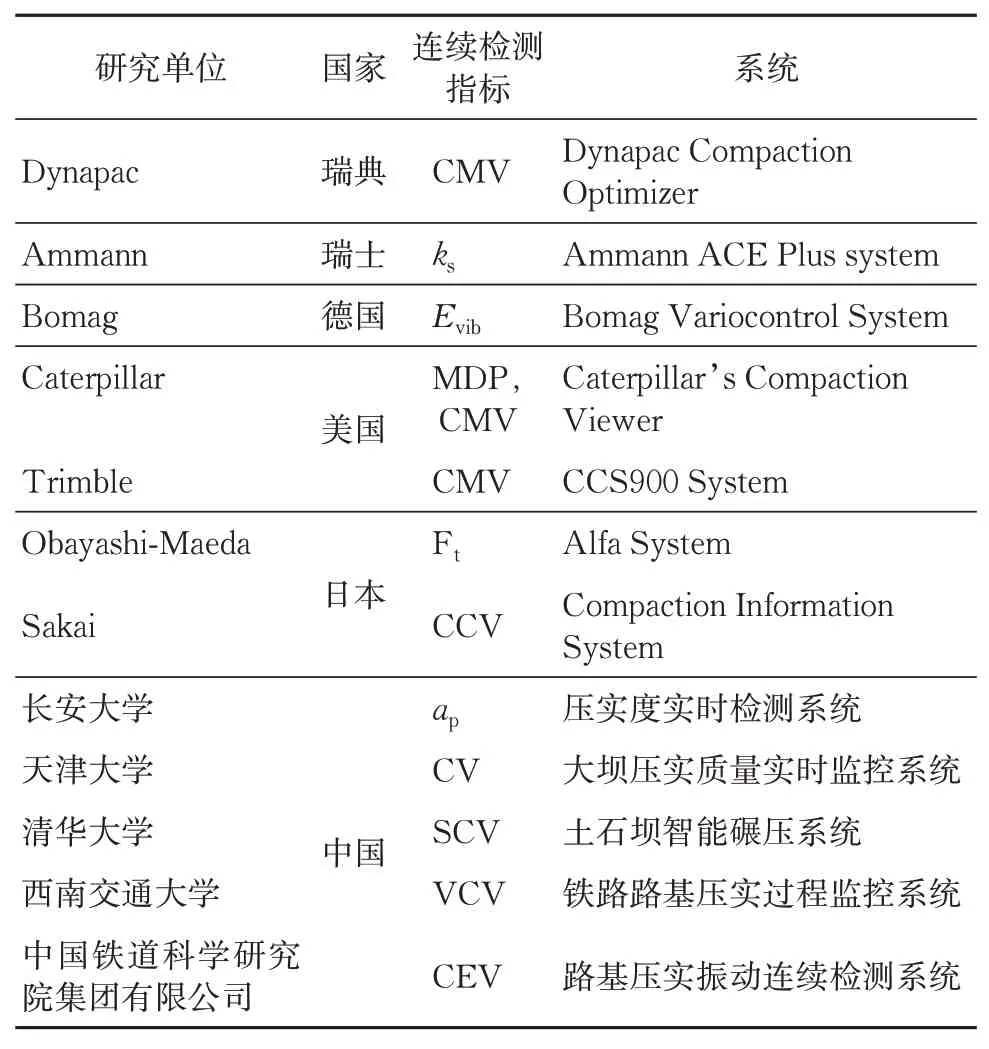

近年来我国高速铁路迅速发展,高速铁路路基高平顺性对路基填筑质量提出了更高的要求,高速铁路粗粒土填料的压实质量连续检测技术研发迫在眉睫。中国铁道科学研究院集团有限公司基于振动压实过程中振动波在土体中的传播规律,分析了压实过程中的能量传递机理,根据振动轮振动信号携带的能量值,提出采用压实能量值(Compaction Energy Value,CEV)进行路基压实质量连续检测,并在高速铁路路基填筑中开展了大量现场试验,结果表明CEV 与铁路路基常规检测指标的相关性较高,对于高速铁路粗粒土填料具有较好的适用性[44]。目前压实质量检测指标及其分类情况见表1。

表1 压实质量连续检测指标及分类

4.2 压实质量连续检测系统

基于以上提出的压实质量连续检测指标,通过将连续检测技术与全球定位技术、计算机技术、通信技术等相结合,开发出连续压实控制技术(Continious Compaction Control, CCC)。通过CCC 系统,可以实现压路机工作状态实时监控、全碾压面任意位置压实质量实时、可视化展示、存储与分析。在此基础上,美国联邦公路管理局最早提出智能压实(Intelligent compaction,IC)系统[45],IC 系统在CCC 系统基础上加入自动反馈控制系统(Automatic Feedback Control,AFC),使得压路机可以根据当前土体压实状态自动优化调整振动压实参数(如频率、振幅、车速等),提高压实质量和压实效率。Dynapac,Ammann,Bomag 等生产厂商研发了智能压实设备并建立了IC 系统。我国一些研究单位也根据提出的连续检测指标建立了相应检测系统,如长安大学建立了适合于公路的压实度实时检测系统;天津大学和清华大学分别建立了大坝压实质量实时监控系统和土石坝智能碾压系统(IRC);西南交通大学针对铁路路基压实建立了铁路路基压实过程监控系统。中国铁道科学研究院集团有限公司于2020年制定了国铁集团企业标准《路基压实振动连续检测系统》,对连续检测系统功能与技术要求进行详细规定,并在京雄和京滨城际铁路等工点开展了路基智能填筑技术的大量试验和应用,积累了丰富的实践经验。国内外主要的压实质量连续检测系统汇总见表2。

表2 国内外主要压实质量连续检测系统

4.3 压实质量连续检测技术未来发展方向

目前已有的压实质量连续检测方法指标均基于“机土耦合”理论研究,已开展了大量研发工作与现场应用。但是由于各类压实质量连续检测指标不仅与土体填料压实质量有关,还受振动压路机工作参数(如工作质量、振动频率、振幅、车速等)影响,通过连续检测还难以对路基压实质量进行直接、准确的量化预测。针对我国高速铁路路基,充分考虑施工机械和高速铁路路基填料的振动压实特性,积极研发振动轮动力响应指标与路基压实参数相关的量化分析模型,进一步提高连续检测精度是压实质量连续检测技术的发展方向。

5 压路机智能压实技术

压路机智能压实技术研究重点在于压路机根据不同填料性质和摊铺厚度,合理选择振动频率和振幅以适应填筑体的变化。智能压实技术致力于解决压路机如何动态调整自身的参数使压实工效发挥到最佳程度。应用智能压实技术可以实现路基碾压过程中的实时质量控制和高效碾压,能够有效提高路基压实的施工质量和效率。

国外的专家、学者对路基智能压实理论与装备方面的研究起步于20 世纪,目前已经发展至第5代智能压路机。目前德国BOMAG 公司在智能压实领域处于领先水平,智能压路机能根据压实质量指标实时反映土体的压实度,同时通过电子技术控制钢轮的振动方向偏心块的相对位置,产生垂直、斜向、水平扭转振动,适应填料性质以及压实状态,实现高效碾压。瑞士Ammann、瑞典Dynapac、美国Ingersoll-Rand、日本SAKAI 公司和德国HAMM 等设备厂家在智能压实控制方面进行了研究和探索,初步实现无级调幅调频,开发了智能压实控制系统。国内一些大型的机械厂家也一直致力于智能化振动压路机的开发与试验工作,在压路机振动状态的转换技术方面、在压路机振幅调节技术方面,具有独立的知识产权,具备成套机械生产能力,已有了一定的进步[46]。但是,目前智能压路机无法在压实过程中调节振动幅值、振动频率和行驶速度等工作参数与最优振动压实参数对应,也缺少实时智能判别最优振动压实模式的方法,目前调频调幅的压路机智能压实技术还尚不成熟,有待进一步研发。

目前,中国铁道科学研究院集团有限公司已经形成了以压实质量连续检测为核心的高铁路基智能填筑技术,随着信息化技术的兴起和卫星定位技术在工程建设中的普及应用,在压路机无人驾驶、路径规划、自动补压等高铁路基智能填筑方向开展了积极研究,并结合BIM 技术开发路基智能填筑指挥平台,研究路基填筑全过程的数字化、智能化作业目前已在以下几个方向取得了突破:①基于无人驾驶模式,开发适合于站场等大体积路基碾压作业的无人驾驶技术,按照规划路径对站场路基进行自动碾压;②结合压实连续检测技术和北斗导航技术,自动规划对不合格区域的碾压路径,实现对不合格区域的自动补压;③利用图像检测技术实现高速铁路填料一定粒径范围内的级配自动识别;④开发路基智能填筑指挥系统,实现对路基填筑过程的标准化、信息化管理。

6 研究方向展望

(1)针对高速铁路路基粗粒土填料振动压实过程的宏细观变化规律及其关联性研究较少,有待建立高速铁路填料室内振动压实模拟系统,系统揭示不同振动压实参数下高速铁路粗粒土填料的宏观变化规律与细观演化机理。

(2)基于非线性波动理论,考虑填料土体非线性和振动波散射效应,有待建立能系统考虑压路机碾压过程影响及不同深度土层中加速度、速度、位移及谐波分量的振动压路机-填料动力耦合作用三维理论模型。

(3)基于基土耦合振动模型,考虑高速铁路粗粒土填料压实过程的动力特性,建立土体或振动轮动力响应指标与路基压实指标的量化分析模型,提高高速铁路粗粒土填料压实质量连续检测的精度。

(4)积极探索调频调幅的压路机智能压实技术,结合无人驾驶、路径规划、自动补压与信息化指挥平台,形成以压实质量连续检测技术为核心的高速铁路路基智能填筑技术。