常减压蒸馏装置常压塔顶空冷腐蚀问题分析

2021-10-19何明川张新昇

何明川,张新昇

(中国石油大连石化公司,辽宁 大连 116000)

与其它大型常减压装置不同,3蒸馏常顶馏出物没有设置原料换热器,而是经空冷器直接冷却后进入石脑油加氢单元,再经加氢精制和轻烃回收分离处理后,为下游220×104t/a连续重整装置提供100%直供料。虽然增加了空冷运行投资,但降低了装置1次投资与占地面积,并避免了塔顶石脑油/原油换热器内漏后,石脑油受污染,造成的重整装置催化剂中毒。一旦空冷腐蚀泄漏可及时发现,切除更换。若选用和原油换热流程,在换热器前必须加水,实际的取热量并不大;换热器直径会很大,而且管束材质需要升级,设备投资较高[1]。

1 设备特点

为了减少装置占地面积,设计3蒸馏装置初顶、常顶油气全部采用板式空冷器,其中常压塔顶设置8台(E-1022A-H),板片材质为钛板。该板式空冷器不仅占地面积小、换热效率高(相同规模蒸馏装置常顶油气如采用普通空冷器,需12~16台);同时,由于板片为钛材,具有很强的耐腐蚀能力[2]。

由于板式空冷器管箱与空冷主体管箱间采用的聚四氟乙烯静密封面垫片的材质和制造工艺缺陷,在开停工或操作波动时会出现频繁泄漏。此外,由于空冷器板片间流道较窄,而蒸馏装置2顶石脑油中存在腐蚀产物和氨盐杂质,在板片间会发生堵塞,降低空冷器冷却效率,并导致空冷器出口分支及部线焊缝出现腐蚀泄漏问题[3]。为保证塔顶冷却效果,2011年停检期间在板式空冷器平台边增设2台普通管束空冷器。

2 改造情况

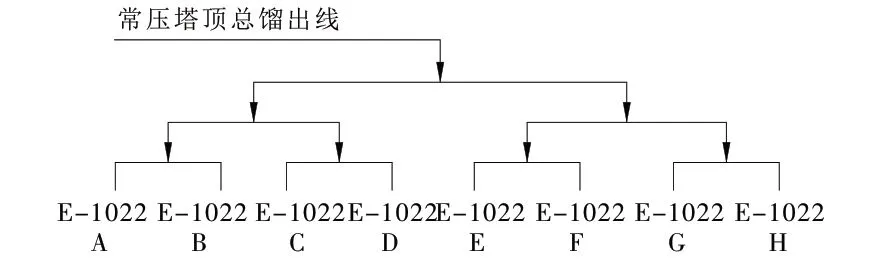

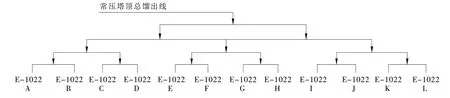

2014年装置大停检期间将2顶板式空冷器更换为普通管式空冷器,但因空间有限,只安装了12台。原设计流程见图1,改造后流程见图2。

图1 原设计空冷器入口管线流程

图2 常顶空冷器入口管线改造后流程

3 泄漏原因分析

3.1 垢下腐蚀

2014年停检开工后,常顶空冷器先后出现泄漏问题,均集中在空冷器出入口管束相同位置。通过对泄漏管束和实际操作数据的取样分析,得出泄漏主要有2方面原因。

(1)空冷器台数由原来8台增至12台,尽管配管时力求做到均匀,但违背了正常空冷器流程的1-2-4-8-16(2n)均匀配管的设计理论,最终造成实际生产中塔顶馏出物无法平均分布到12台空冷器中,尤其2侧空冷器中实际的物流量偏差较大。

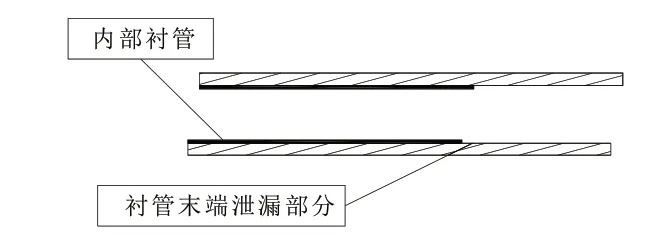

(2)此次改造时,各空冷器管束材质改用抗H2S腐蚀能力较好的新型09钢(09Cr2AlMoRe),同时在空冷器管束2端流速变化较大的部位衬钛管,但由于衬管末端与管束本身没有采取措施进行过渡衔接或焊接密封,造成衬管末端与管束间存在缝隙,从而在缝隙内出现死区,形成垢下腐蚀;而露点腐蚀多是在空冷管束入口的上部,常顶空冷器衬管及泄漏位置见图3。

图3 停检常顶空冷器衬管及泄漏位置

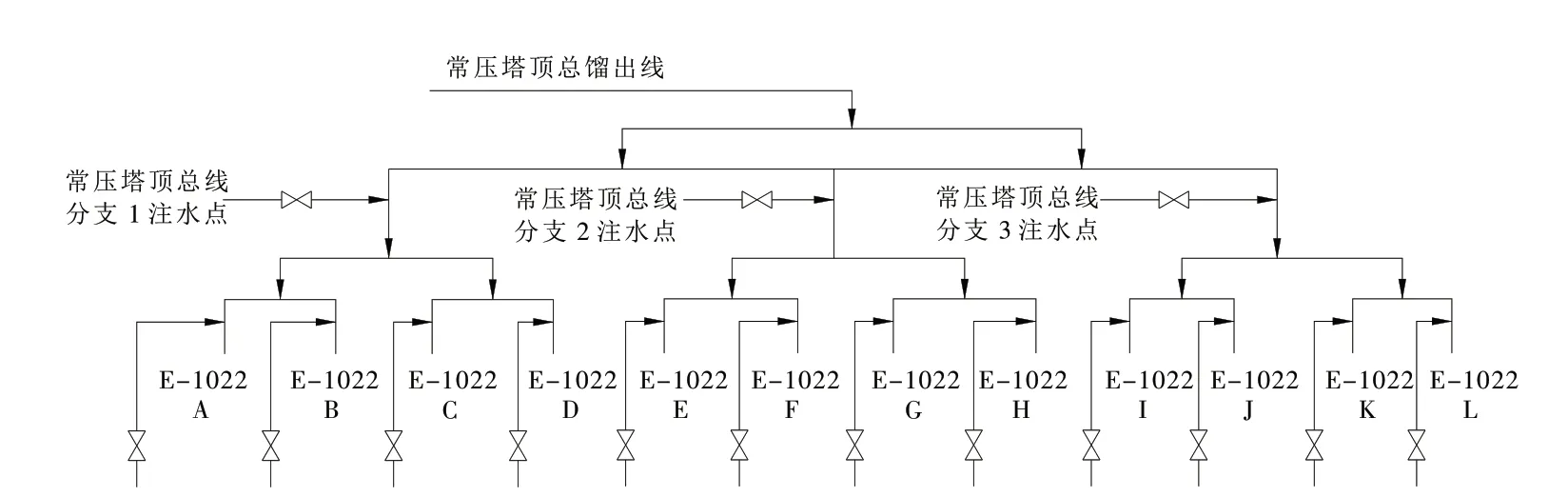

为了防止类似问题重复出现,将塔顶各空冷器逐一停用,工艺处理干净后,取出所有管束内衬管,重新投用。同时为了缓解各空冷器工艺防腐注水分布不均问题,1方面对12台空冷器注水线增加限流孔板,保证空冷器注水量一致;另1方面将塔顶馏出总线注水移到3路分支处。调整后,基本能做到各空冷分支均匀注水,从而达到工艺防腐效果。常顶空冷器注水点流程见图4。

图4 常顶空冷器注水点流程

3.2 露点腐蚀

2020年10月14日10时05分,3蒸馏外操巡检过程中发现常顶空冷E1022D管束入口渗漏油气,3蒸馏常顶空冷E1022D管束渗漏部位为入口管束上部,是典型的空冷管束露点腐蚀引起的。介质进入空冷后生成水滴在下部产生液态水,酸浓在管束上部较大,露点腐蚀高发于此[4]。

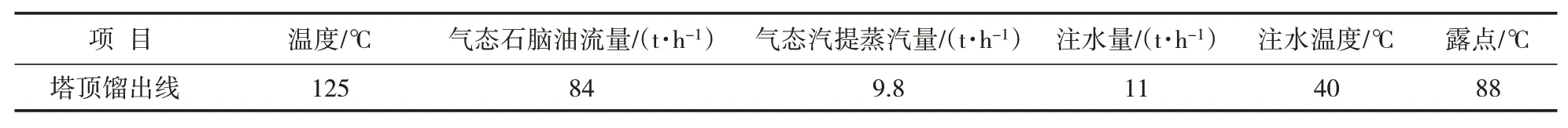

首先将塔顶馏出线注水前、空冷注水后入口、空冷1管程出口、空冷2管程出口介质情况经行计算并统计,见表1、2。

表1 注水前常顶馏出物情况

表2 注水后常顶馏出物情况

3.3 偏流原因

塔顶馏出物在注水前均是气态,由于馏出线均包裹保温层,且馏出物流量很大,不考虑温度损失情况下露点为88℃,因此注水前无液态产物。由于设置12台空冷,不是常规的8或16台,入口管线存在偏流隐患,尤其注水后介质变成气液2相,布管的均匀程度至关重要。气相介质走向与管线高度或长度关系较小,只取决于后路压力。通过改变注水位置克服设计上的缺陷,完全相变的空冷产生的压降主要取决于介质气化比例,即空冷的冷却负荷。当空冷出口温度高,空冷内气相比例大,空冷产生的差压大,塔压就会升高。第1管程作用尤为明显,出入口只有7℃温差。因此,空冷风机运行情况差异是造成偏流的主要原因[5]。

3.4 管束超速

由于当初现场位置受限,只能设置12台空冷,为了避免垢下腐蚀取消了入口衬管设置,所以即使3蒸馏在低负荷的工况下空冷入口管束内流速达到7.9 m/s,略高于碳钢空冷设计规范的3~6 m/s。当3蒸馏高负荷运行时,塔顶石脑油量增加,空冷管束不但有腐蚀风险还要考虑冲蚀的影响。有利条件是工频风机设置在1管程入口侧,介质进入空冷就能被迅速冷却生成大量液相,降低介质流速,所以在日常操作过程中尽量不要停风机。

3.5 液态水不足

通过模拟软件计算空冷入口水量为6.6 t/h,占比空冷入口总水量的31%,虽然满足30%液态水要求,但当空冷出现偏流时液态水量会偏低。从常顶空冷E1022A-J油中水pH值分布也可看出中和剂的分配不均,认定是物流分布不均造成的。

4 调整措施

(1)避免偏流。虽然装置将空冷注水由总线改至分支改善了偏流情况,但目前装置在调整塔顶压力是通过调整空冷压降来实现的,一旦12台空冷之间冷却负荷出现较大差异,空冷内气化率变化,空冷产生的差压就会有差别,进而导致空冷偏流。若保证空冷不偏流,空冷一定不能停风机。冬季空冷出口温度较低,空冷差压变小,可适当提高塔顶石脑油分离罐压力来维持塔顶压力。

(2)塔顶馏出线包保温。由于常顶馏出线在露点以上14℃,会有液相析出。但若塔顶馏出线是冷壁,不能保证没有液态产物出现。如果空冷入口介质为气液2相,以目前的空冷布置肯定会偏流。其次,常顶产物中存在强酸介质,在没有大量液态水之前一定要保证纯气态。

(3)调整中和剂注入位置。目前中和剂在总管注入,常顶馏出线DN1000较粗,分支空冷过多,容易分配不均,所以会出现个别空冷采水样pH较低的情况。为了调pH值需要提高总体的中和剂注入量,调节方法不直接,而且造成中和剂剂耗升高。建议将中和剂与空冷前注水混合后随空冷分支注水注入,即便是空冷中物流分配不均,这样也可以保证每台空冷中均有中和剂注入。

5 结束语

虽然3蒸馏装置在建造之初有其特殊性,设备上先天有缺陷,但可以找到塔顶防腐操作策略。常顶温度高于露点14℃以上,馏出线包保温保证介质纯气态;常顶空冷保持全开,保证进空冷液态水量,维持分支出口温度一致,保证不偏流;空冷分支注水、注中和剂分别控制空冷中的pH值。