换热器内锥螺旋弹性管束振动强化传热研究

2022-06-07季家东刘保银高润淼陈卫强

季家东,刘保银,高润淼,陈卫强

(安徽理工大学机械工程学院,安徽 淮南 232001)

管壳式热交换器因其紧凑性、灵活性和高效性,得以在工业生产中获得广泛应用[1-2]。文献[3]基于管壳式换热器进行优化,得到弹性管束换热器[3],用铜制传热元件替代钢制传热元件,这样既可以保证弹性管束换热器能够长时间工作而不产生疲劳破坏,又能利用流体冲击铜制传热元件时发生的振动实现无源振动强化传热。但受铜制传热元件结构特点的影响,传统平面弹性管束换热器内单位体积的换热系数较低,并不能有效提高换热器总体传热效果[4-5]。为此,对铜制传热元件的结构进行改进是当下亟需解决的问题。

目前,国内外许多学者针对传统弹性管束换热器进行了研究并取得成效。文献[6-7]发现弹性管束在流体冲击下主要是垂直于管束平面的面外振动,振动频率随着管外径的增加而减弱。文献[8-9]发现传热强化值随着弹性管束壁厚的增加而降低,随着管间距的增加而提高,在20~30mm范围内达到101.4%。文献[10-11]设计了一种新型弯曲平面弹性管束并发现该管束相较于非振动的工况,在振动条件下的传热系数提高了约2.6倍。文献[12-13]研究认为液体流满管束后会降低管束固有频率,且低阶固有频率随流体流速增大而减弱。但上述仅对传统平面弹性管束流致振动强化传热性能进行了分析,针对锥螺旋弹性管束仍存在空白。

由于平面弹性管束换热器受内部结构的影响,体均传热系数较低。为此本文提出一种锥形螺旋管束换热器,采用双向流固耦合计算方法,研究了影响换热器强化传热性能的因素。

1 物理模型

本研究选取图1所示换热器。壳程流体流动过程中会冲击管束并引发振动,弹性管束换热器正是利用管束振动实现强化传热的功能。多个弹性锥螺旋管束等间距地嵌套固定在换热器内。锥螺旋弹性管束由壳程入口到壳程出口方向分别命名为1、2…5、6。锥螺旋弹性管束由一个不锈钢连接质量块和两根紫铜螺旋弯管组成,如图1所示。为监测管束的振动情况,在每一排管束质量块表面设置监测点P,每排管束的监测点分别命名为P1、P2…P5、P6。为分析壳程流体流动情况,在壳程流体域内设置了截面,截面位置设置在z=-20mm处,如图1所示。空间锥螺旋结构可以强化壳程流体扰乱程度,延长流体与每排管束热交换时间,从而增强壳侧的传热。流体域长度Lf为600mm,流体域直径Df为270mm,壳程出/入口直径Din为40mm,螺旋长度LH为500mm,螺旋直径DH为200mm,管排间距N为30mm、35mm、40mm,管外径DT与管壁厚δ分别为10mm和1mm。

图1 锥螺旋弹性管束换热器计算模型

2 数值方法

2.1 控制方程及计算流程

使用水作为壳程流体来进行分析计算,忽略物变性对计算的影响。采用SIMPLEC算法计算速度-压力耦合项。考虑到流体诱导管束振动生成湍流,选用标准k-ε模型模拟湍流。

湍流动能方程

(1)

耗散方程

(2)

公式(1)与(2)通过下式耦合

μt=ρCμk2/ε

(3)

式中:σk和σε为扩散普朗特数(σk=1.0,σε=1.3);Cμ、Cε1和Cε2为湍流模型常数(Cμ=0.09,Cε1=1.44,Cε2=1.92)。

本研究基于双向流固耦合计算方法,分析流体流经弹性管束引起管束的振动对其传热性能的影响。通过流固耦合交界面传递流体力和位移数据,其中用ANSYS CFX模拟对流传热,用ANSYS模拟管束振动响应。将ANSYS CFX计算得到的流体作用力经流固耦合交界面传递到ANSYS瞬态分析模块中,ANSYS瞬态分析模块依据得到的流体作用力计算得到的管束位移,再通过流固耦合交界面传递到ANSYS CFX中,刷新壳程流体域网格,计算新网格条件下的壳程对流换热,交替进行,实现双向流固耦合计算。计算时间为1.2s,时间步长为0.003s。采用了10-5的RMS型残差检验了双向流固耦合计算的收敛性。

2.2 网格划分及边界条件

将计算模型拆分成流体域和结构域,用不同的方法对这两个域进行网格划分,具体划分如图2所示。考虑到壳程流体模型和质量块结构的复杂性,这两处的网格划分为四面体网格;而管束的结构变化均匀形状相对简单,因此使用六面体网格划分。

图2 物理模型的网格划分

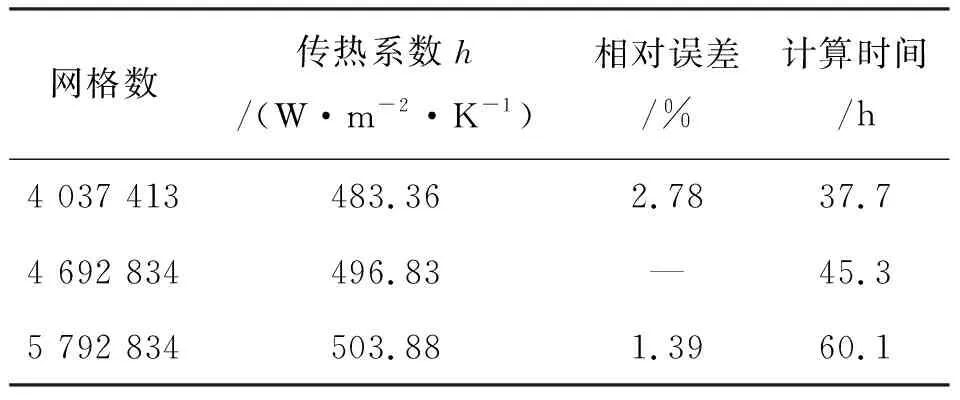

为了分析网格的独立性,对不同网格数量下管束的平均传热系数h进行了计算,计算时选择N=35mm,Uin=0.5m/s。与网格无关的验证结果如表1所示。由表1可得,不同网格密度下管束的平均传热系数的相对误差均低于5%。因此,本文的网格数量满足计算要求。

表1 网格独立性验证

计算采用的边界条件如下:

1)壳程入口: 入口速度Uin=0.3、 0.5、 0.7、 0.9m/s,入口温度Tin=293.15K;

2)壳程出口: 压力出口,出口压力Pout=0Pa;

3)壳壁:不滑移、绝热;

4) 在Transient Structural模块中将管束的外壁面设置为流固耦合交界面,壁面温度TF=333.15K。

在本次研究中,流体介质为水,使用紫铜为弹性管束材料(密度ρ=8 900kg·m-3,弹性模量E=129GPa,泊松比υ=0.33),质量块的材料使用不锈钢。

2.3 数值计算方法验证

考虑到本研究数值计算方法的准确性,在相同的热物性和几何物性条件下,与文献[15]的实验数据的进行了定量比较,所得的结果在图3中用10%的误差线表示。 与实验数据相比, Nu的相对误差范围为1.84%~7.12% 。 这些微小的差异是由模型的简化和不可避免的测量误差造成的。 也就是说, 本研究的数值计算满足了后续计算分析的需要。

图3 模拟结果与实验结果的比较

3 结果与分析

3.1 流速对振动及传热特性的影响

入口流速不同时,换热器内流体流动情况也会有所不同,使得锥螺旋弹性管束所受的流体作用力也会不同,导致管束的振动响应及传热性能改变。因此,有必要分析入口流速对管束振动响应及强化传热性能的影响。

图4为管排间距D=35mm时不同入口流速(Uin=0.5、 0.7、 0.9m/s)下壳程流体域截面的流速图。 从图4中不难看出, 不同流速下流体在管束之间的流速分布也不同, 随着流速提高, 管束间隙之间的流速也随之提高, 管束受到的流体冲击效果也越明显。 此外, 流体对底侧管束的冲击作用更大。

图4 流体域截面的速度场图

流体冲击锥螺旋弹性管束时,会在管束周围产生漩涡脱落,漩涡脱落形成的流体力会对管束产生冲击效果,以此诱导管束振动。流速改变,流体力对管束的冲击效果也会改变。增大换热器入口流速,管束的振动强度随之增加。

图5为管排间距D=35mm时不同入口流速(Uin=0.5、 0.7、 0.9m/s)下各排管束的振动强化传热情况。 管道无振动时的计算为仅对壳程流体域进行计算,即仅采用CFX软件。而管道有振动时的计算为对壳程流体域及管束结构域同时计算,即采用CFX软件及ANSYS瞬态分析模块联合计算。改变流速,换热器内各排管束传热系数在振动时均大于不振动时,这说明流致振动对管束的强化传热发挥了积极作用。经计算,Uin=0.5m/s时,流致振动条件下换热器内管束的平均传热系数为726.33W·m-2·K-1,而无振动时为680.43W·m-2·K-1,可得流致振动使得锥螺旋弹性管束的传热性能提高了5.2%;Uin=0.7m/s时,流致振动条件下管束的平均传热系数为917.41W·m-2·K-1,而无振动时为879.59W·m-2·K-1,可得流致振动使得锥螺旋弹性管束的传热性能提高了4.3%;Uin=0.7m/s时, 流致振动条件下管束的平均传热系数为1 066.84W·m-2·K-1,而无振动时为1 030.75W·m-2·K-1, 可得流致振动使得锥螺旋弹性管束的传热性能提高了3.5%。由于换热器内流体流动情况存在差异, 使得相同流速下不同编号的管束在振动及无振动下的传热系数存在差异,但其变化趋势是一致的。 而随着流速的增大, 流体会使管束的热边界层减薄, 管束的换热性能提高,导致不同编号的管束在不同流速下换热系数的相对大小变化很大。

(a)Uin=0.5m/s

综合上述,锥螺旋弹性管束的传热性能随着入口流速的增大而提高,但管束流致振动强化传热性能却随着入口流速的增大而减小。

3.2 管排间距对振动及传热特性的影响

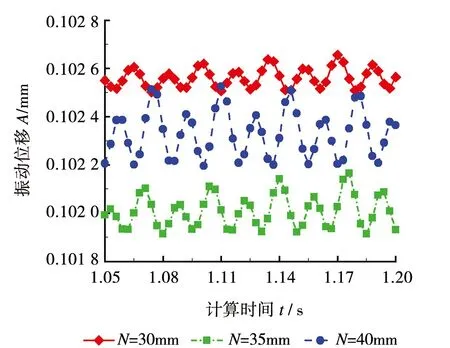

图6为固定入口流速(Uin=0.5m/s),改变管排间距(N=30、35、40mm)时,监测点P3处的振动位移图。

图6 不同管排间距下的振动位移图

从图6可以看出,增加换热器内管排间距,管束的振动强度随之增加。由于换热器内相邻两排管束间的间隙内存在大量涡流,涡流会对管束产生冲击作用,管排间距较小时间隙间涡流强度小,而随着管排间距增大到一定程度时会使得间隙处的涡流强度提高,从而管束受到的流体作用力也越大。因此,适当增大管排之间距离能提高管束的振动强度。

入口流速Uin=0.5m/s时不同管排间距(N=30、35、40mm)下各排管束的振动强化传热情况如图7所示。从图7中可以看出,在不同管排间距下,流致振动使得各排管束均实现了强化传热。经计算,N=30mm时,流致振动条件下换热器内管束的平均传热系数为452.83W·m-2·K-1,而无振动时为440.98W·m-2·K-1,可得流致振动使得锥螺旋弹性管束的传热性能提高了2.5%;N=35mm时,流致振动条件下换热器内管束的平均传热系数为496.83W·m-2·K-1,而无振动时为473.62W·m-2·K-1,可得流致振动使得锥螺旋弹性管束的传热性能提高了4.9%;N=40mm时,流致振动条件下换热器内管束的平均传热系数为494.51W·m-2·K-1,而无振动时为479.63W·m-2·K-1,可得流致振动使得锥螺旋弹性管束的传热性能提高了3.1%。由于换热器内流体流动情况存在差异,使得相同管排间距下不同编号的管束在振动及无振动下的传热系数存在差异,但其变化趋势是一致的。当管排间距改变时,流体对管束的作用随之改变,导致不同编号的管束在不同管排间距下换热系数存在一定的差异。

(a)N=30mm

综合上述,本文计算参数范围内,管排间距为35mm时锥螺旋弹性管束的传热性能最佳,且管束流致振动强化传热性能也最佳。

4 讨论

基于传统管壳式换热器及弹性管束换热器,本研究将弹性传热元件替代刚性传热元件,锥螺旋管束代替平面管束,提出一种新型锥螺旋弹性管束换热器,并采用双向流固耦合计算方法系统研究了不同流速和管排间距对流致振动强化传热的影响,这对完善和发展换热设备与强化换热技术具有重要的理论意义和实际价值。主要得出以下结论:

(1)增加入口流速(Uin=0.5、0.7、0.9m/s),锥螺旋弹性管束的振动强度提高,管束的传热性能得以改善(传热性能分别提高5.2%、4.3%和3.5%);

(2)管排间距越大,锥螺旋弹性管束的振动强度越大。管排间距为35mm时锥螺旋弹性管束的传热性能最佳,且管束流致振动强化传热性能也最佳。

鉴于传统平面弹性管束体均换热系数较低[6],本研究发现通过对其传热结构改进可使换热器的整体传热性能显著提升。但本研究无法实现对传热元件振动的有效控制,也无法实现对换热器综合传热的有效控制。后续研究可通过利用循环泵工作引起的振动,建立耦合振动计算模型,研究换热器内各组锥螺旋弹性管束在壳程流体诱导振动下的振动特性,建立振动响应预测模型,实现对振动的有效预测和控制。