不同条件下高硫减渣加氢裂化对比性实验

2021-10-19郭彦新方玉虎兰伟伟王鹏伟

郭彦新,方玉虎,兰伟伟,张 栋,王鹏伟

(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西 西安 710075)

目前国内能源资源严重不足,石油产量不足需求的一半,油气人均剩余可采储量为世界平均水平的6%,导致国内石油对外依存度越来越高,目前已突破65%[1]。目前,国内人均能源资源消费偏低,能源需求上还有较大的增长空间,能源的供给将更加严峻。然而国内各大炼油厂中重劣质油存量较大,利用率较低,并且在重劣质油开发技术方面有所欠缺[2]。因此发展重劣质油轻质化对保障国家石油安全,增加油品供应有着重要意义。

1 工艺流程

与添加物质(如添加剂、催化剂、硫粉、碳酸钠等)混合好的原料重油自原料罐经高压进料泵升压至操作压力后,与预热至相同温度的循环氢、新氢混合,进入铝浴加热器加热至一定温度后进入悬浮床反应器,反应器自身带有电加热,将反应器内物料温度进一步升至反应温度(450~470℃),物料在反应器内进行热裂解和加氢反应[3~5]。

经悬浮床反应器反应后的物料全部进入热高压分离器,进行残渣物与气相油气的分离。其中热高分底部残渣物经特殊间歇减压阀减压后进入热低压分离器中缓冲后获得悬浮床单元热高分底部产物,该产物可送至减压蒸馏单元进一步闪蒸拔出VGO组分;热高压分离器顶部的气相油气经冷却后进入冷高压分离器进行进一步分离。为防止热高分气中NH3和H2S在低温下生成铵盐结晶析出,堵塞管道,在进入冷高分前注入脱盐水,在冷高压分离器中进行分离后顶部气相一部分外排以维持系统氢纯度,一部分送至循环氢压缩机升压后再并入系统;冷高压分离器底部液相油水物减压后进入油水分离罐进行油水分离,分别得到酸性水和冷高分底部产物[6]。

2 实验原料分析

实验所用原料油为高硫减渣,性质见表1。

表1 原料油基本性质

由表1可知,高硫减渣密度较高,20℃时密度为1.009 5 g/cm3;粘度较大,50℃时运动粘度为242.40 mm2/s;固含量相对较低,为0.55%,对系统中管路和阀门的磨损较小;硫含量较高为1.57%,初步判断实验过程中不需要对原料进行补硫操作;金属含量高,适合进行悬浮床加氢操作;残炭值较高,具有很高的结焦倾向,实验过程中需密切关注反应状态,防止出现结焦堵塞反应器及管道;4组分方面,饱和分和芳香分含量适中,胶质和沥青质含量较高;馏程分布中大于525℃的馏分含量超过60%,整体是1种劣质渣油[7~9]。

3 实验计划

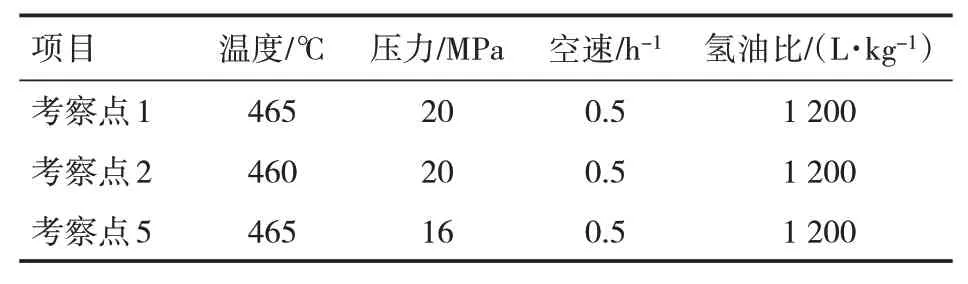

此次中试实验设置3个考察点,高硫减渣配比为100%情况下分别考察反应温度、反应压力对反应效果的影响,每个考察点进行了2次平衡取样。各个考察点的反应条件、原料组成配比见表2。

表2 实验各考察点的运行条件

4 实验结果与讨论

4.1 反应温度考察

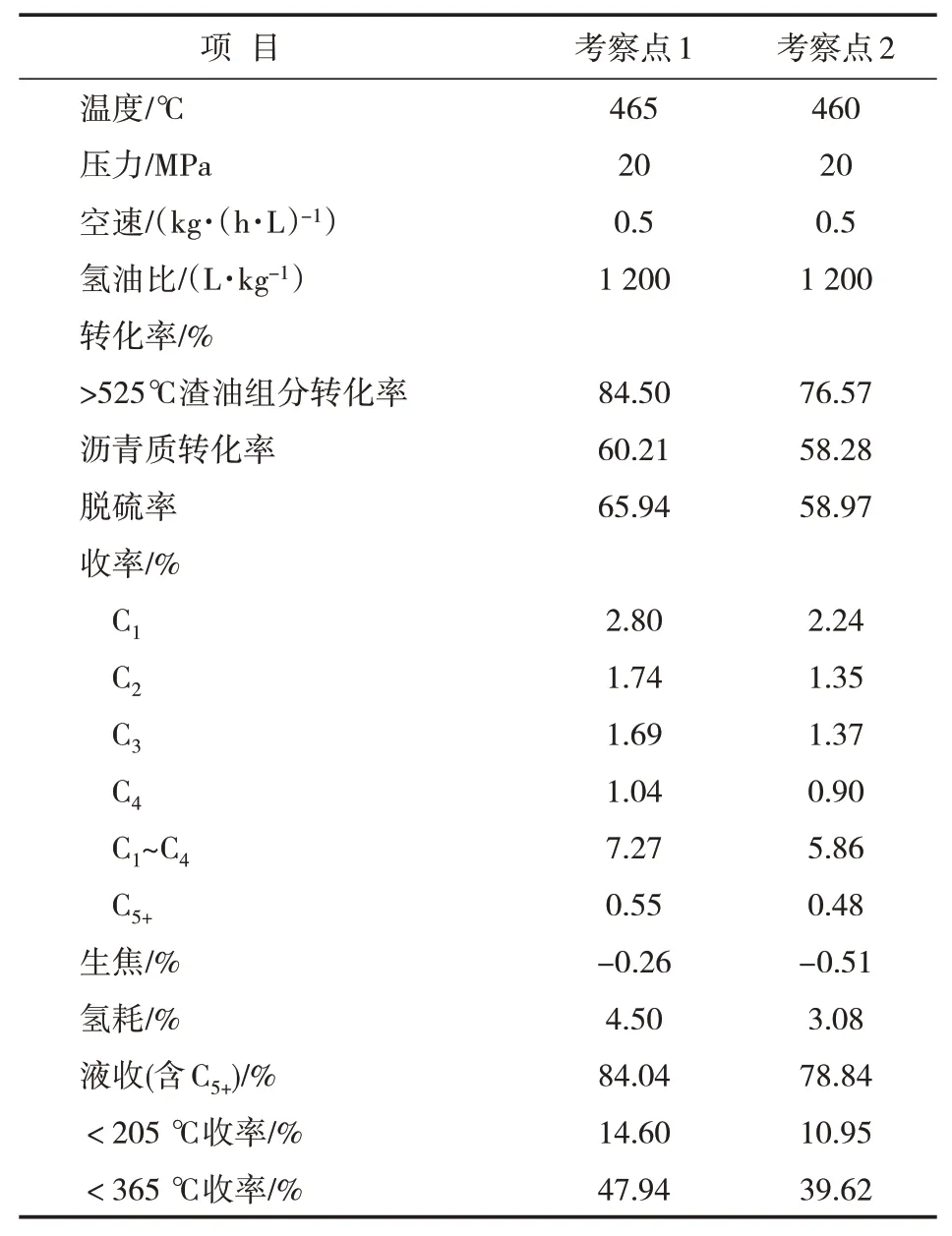

在反应压力为20 MPa、空速为0.5 h-1、氢油比为1 200 L/kg的条件下,分别考察反应温度在465℃和460℃下高硫减渣的反应效果[10]。反应转化情况主要指标及产物分布见表3。

表3 不同反应温度反应转化情况主要指标及产物分布

从数据结果来看,随着反应温度由460℃升高到465℃的过程中,>525℃渣油转化率和脱硫率分 别 由76.57%和58.97%跃 升 到84.50%和65.94%,分别大幅升高约7.93%和9.97%,说明在460℃到465℃是>525℃渣油组分转化和加氢脱硫的温度敏感范围,同时也说明镶嵌于重质大分子渣油组分中含硫化合物随着渣油组分大分子中C-S键的断链而脱除[11];与此同时,随着渣油大分子链的断链,<205℃馏分、<365℃馏分及液收(<525℃馏分)均有不同程度的提高;沥青质转化率由58.28%小幅提高至60.21%,升高约2个百分点,相对于渣油组分转化率的升高幅度有限,说明在460℃到465℃温度区间内沥青质的转化对温度不敏感。此外,随着温度的升高,热裂化反应不断加剧,C1~C4低碳烃的产率由5.86%提高至7.27%,提高约1.41%;加氢裂化反应也有一定程度的提高,氢耗也有一定程度的提高。

4.2 反应压力考察

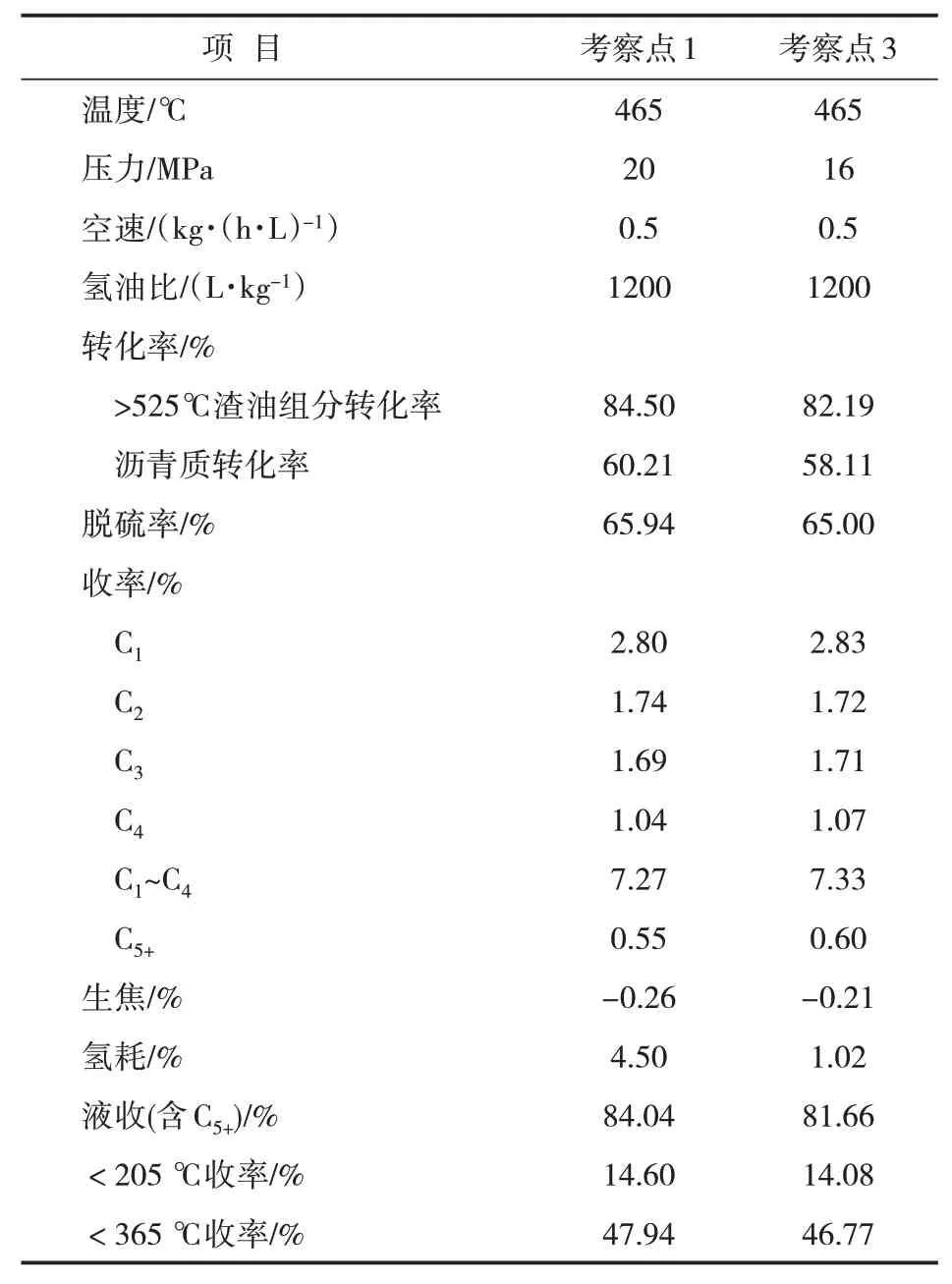

在反应温度为465℃、空速为0.5 h-1、氢油比为1 200 L/kg的条件下,分别考察高硫减渣在反应压力分别为20 MPa和16 MPa的条件下的反应效果。反应转化情况主要指标及产物分布见表4。

表4 不同反应压力下反应转化情况主要指标及产物分布

从数据结果来看,随着反应压力由16 MPa升高到20 MPa的过程中,>525℃渣油转化率和沥青质分别由82.19%和58.11%小幅微升到84.50%和60.21%,分别提高约2.3和2.1个百分点,脱硫率由65.00%微升至65.94%,升高约0.94个百分点,说明反应压力的提高有力于氢气在渣油分子中的溶解度,进一步促进高硫减渣的加氢裂化反应及含硫化合物的脱除,但是压力的提高对脱硫率的影响有限;液收(<525℃馏分)、<205℃馏分及<365℃馏分的变化情况基本上与>525℃渣油组分转化率呈正相关,随着压力的升高>525℃渣油组分转化率提高2.3个百分点,液收(<525℃馏分)提高2.38个百分点,<205℃馏分及<365℃馏分分别提高0.52和1.18个百分点。实验结果证明,反应压力的提高抑制了C1~C4低碳烃的生成,说明加压有利于氢气的溶解,增加渣油与活化氢接触比率,进而促进加氢裂化反应的发生。综上所述,提高反应压力有利用加氢裂化反应的发生,进而促进>525℃渣油组分转化率、液收及脱硫率的提高,抑制了C1~C4低碳烃的生成[12]。

5 结论

(1)高硫减渣加氢裂化实验表明,反应温度460~465℃、反应压力16~20 MPa、氢油比1 200 L/kg的条件下,>525℃渣油组分转化率为76.6%~84.5%、液收为78.8%~84.0%,整体效果达到预期。

(2)在反应温度465℃、反应压力20 MPa、氢油比1 200 L/kg、空速0.5 h-1的反应条件下渣油组分转化和提高液收方面具有明显优势,分别为84.50%和84.04%,总体来说高温高压有利于高硫减渣加氢裂化反应。