某纯电动SUV转向管柱异响分析

2021-10-16王思文冯樱李叶岭

王思文,冯樱,李叶岭

(1.江苏开沃汽车有限公司 技术中心,江苏 徐州221000;2.湖北汽车工业学院 汽车工程学院,湖北 十堰442002)

随着汽车工业的快速发展,人们对汽车舒适性的追求热度及整车振动噪声的要求越来越高。据国外有关资料表明,70%的城市噪声源于交通噪声,而交通噪声主要组成为汽车噪声[1]。由于整车系统的电子控制技术集成力度加大,电动助力转向系统(electric power steering,EPS)因其效率高、路感好、节能环保、安装方便等优点,被普遍应用于现代汽车上,尤其是在纯电动汽车上的应用更广泛[2]。EPS内部结构及零件种类较多,在颠簸路面行驶时容易发出人耳易察觉的间歇性噪声,且转向盘振感加强。这些异响直接传递到驾驶者,致使驾驶者感到不舒适,引发驾乘者抱怨。对转向系统噪声进行控制,不仅可以提升驾乘的舒适感,而且对提高环境保护贡献值具有增长作用,所以对转向系统异响的研究是必要的。

1 转向管柱异响问题描述

某纯电动SUV在工程样车(engineering proto⁃type car,EP)阶段下线进行路试(里程小于50km),车速为10~18km·h-1,通过鹅卵石路或方块路面时,转向系统出现“咔哒”异响,且转向盘有明显振感,典型路况如图1所示。对故障车电动助力转向管柱进行主观评价,初步锁定异响源来自转向管柱上部。采用互换法,即无异响车上的转向管柱换到原异响车上,原异响车上的转向管柱换到无异响车上,原异响车“咔哒”异响消失,无异响车出现“咔哒”异响,进一步锁定异响源来自转向管柱上部。

图1 异响发生的典型路况

2 转向管柱异响原因分析

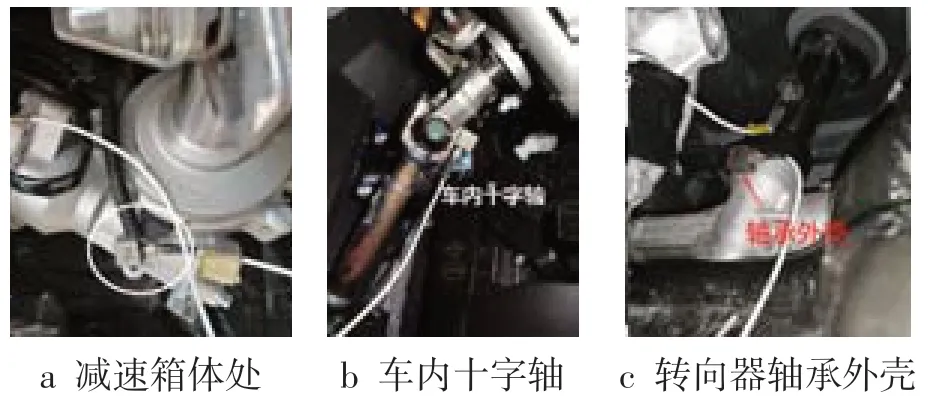

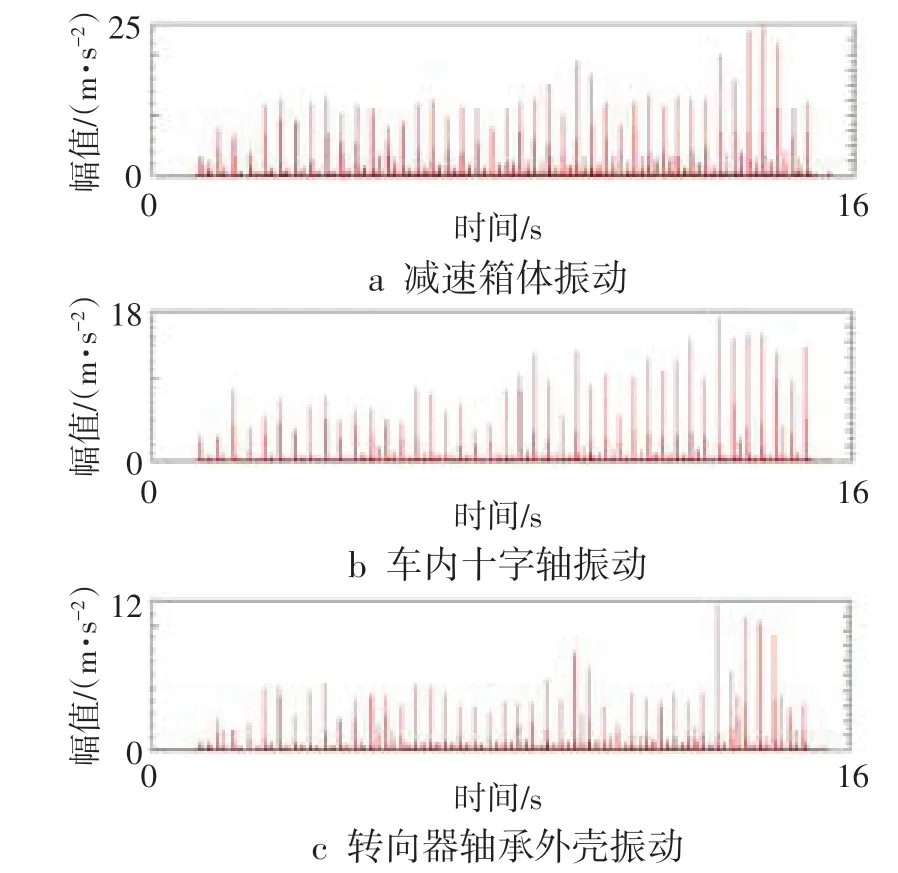

通过传感器、LMS数据采集设备等对转向系统疑似异响源进行布点,如图2所示。采集得到时域振动波形数据,如图3所示,减速箱体处的振幅最大,为25m·s-2;车内十字轴的振幅次之,为18m·s-2;转向器轴承外壳振幅最小,为12m·s-2。蜗轮蜗杆是减速箱体的主要运动部件,因此蜗轮蜗杆啮合间隙过大是造成撞击异响的根本原因。

图2 传感器布点位置

图3 转向系统关键位置布点振动测试图

EPS减速机构主要包括减速箱体、蜗轮、蜗杆、电机等零部件[3],如图4所示。蜗轮蜗杆间隙配合、蜗杆两端与轴承内壁间隙配合、轴承外壁与减速箱内壁间隙配合,这些配合间隙直接影响到转向管柱总成的间隙。如果相互配合间隙过大,车辆处于颠簸路况时,车轮的激励通过转向机、中间轴传递给EPS,引起EPS内部相互撞击产生磕碰异响;如果蜗轮蜗杆配合间隙过小,则会诱发转向盘沉重及主动回正差、驾驶感舒适性差等症状。蜗轮蜗杆处产生异响有诸多因素,如蜗轮蜗杆材料选取、结构设计、调整机构有无间隙、轴向缓冲机构、零部件加工工艺等[4]。

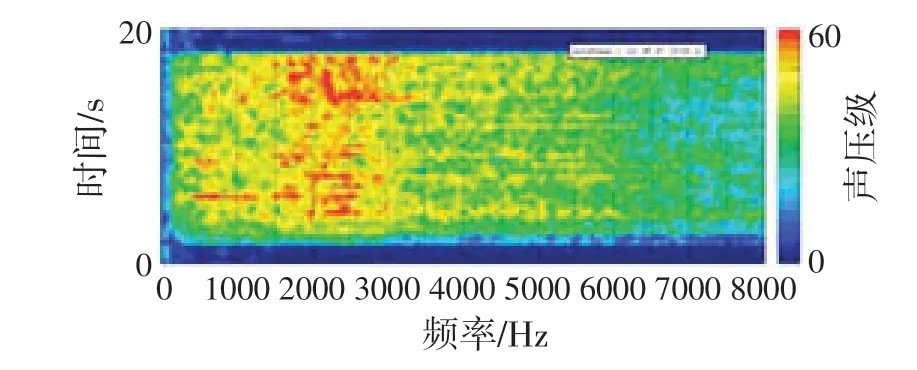

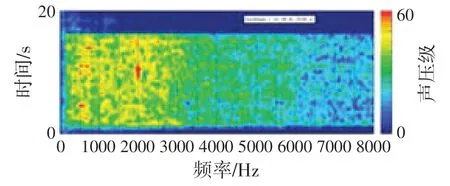

利用LMS数据采集设备、传感器、三向加速度、声学标定器等设备进行数据采集,发现“咔哒”声的频率为120~600Hz,蜗轮蜗杆处的壳体振动Y向最大,如图5所示,判定是蜗轮蜗杆配合间隙大,振动时蜗轮蜗杆啮合,Y向相互撞击,产生“咔哒”异响,从而判定减速箱体处蜗轮蜗杆径向窜动。从图6中可以看出,转向盘近场噪声很大,说明转向盘振感强烈。

图6 优化前转向盘噪音测试数据

3 解决方案及验证效果

3.1 解决方案

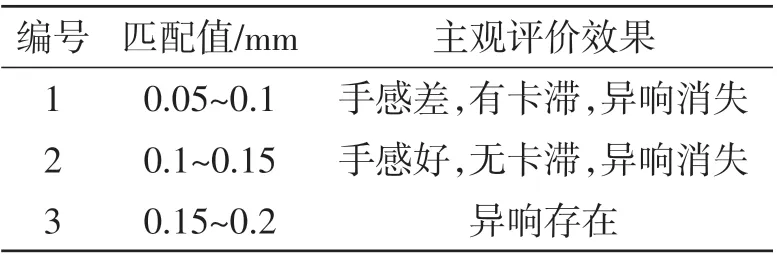

蜗轮蜗杆的齿隙匹配过大是导致异响的主要原因,原异响件蜗轮蜗杆的齿隙匹配范围为0.2~0.3 mm,分别进行3组蜗轮蜗杆齿隙值匹配搭载试验,结果见表1。从表1中可看出,从手感、异响改善结果及有无卡滞多维度主观评价,匹配范围调整为0.1 ~0.15 mm,是蜗轮蜗杆齿隙匹配相对理想的范围。改进方案如下:1)缩短减速箱体蜗轮蜗杆中心距,由540-0.03mm调整为54-0.03 -0.05 mm;2)减小定位环孔径,由φ27+0.030mm调整为φ26.9 +0.030 mm;3)增加顶丝压紧力,由14N调整为20N;4)升级公差,蜗杆前端的小轴承与蜗杆过盈配合。

表1 蜗轮蜗杆齿隙值匹配结果

3.2 实车验证

将改进的方案按照严格的机械加工工艺与公差尺寸进行工装件生产,装配10台样件进行实车搭载[5-6],车辆以10~18km·h-1的车速在鹅卵石路况进行测试。试验结果通过主观评价与原先异响件相比,噪声在可接受的范围内,转向异响问题得以解决。同时对主观评价可接受的车辆进行客观评测。减速箱体壳体的振动数据如图7所示,转向盘振动情况如图8所示。对比图5与图7可知,优化参数减小蜗轮蜗杆间隙后,减速箱体壳体振动在120~600Hz内明显减小,主观评价异响噪声值可以接受,异响明显得到改善。对比图6与图8可知,优化后转向盘近场噪声明显减小,主观评价转向盘的振感明显减弱,噪音值达到可接受的范围内,异响明显得到改善。

图7优化后蜗轮蜗杆处三维振动测试数据

图8 优化后转向盘噪音测试数据

4 结论

蜗轮蜗杆齿隙配合、蜗杆两端与轴承内壁间隙配合等总成间隙对转向系统异响的产生有重大影响,合理匹配各部件的配合尺寸可以减少不规律异响,提高EPS的驾驶感。通过分析基于LMS等采集得到的蜗轮蜗杆三向振动时域图谱,得出异响源来源于蜗轮蜗杆Y向振动。对标知名主机厂转向管柱蜗轮蜗杆齿隙的控制要求,进行参数优化,通过路试搭载试验验证及主客观评价,优化后的转向管柱异响得到有效控制。