分体式消隙蜗杆副瞬态动力学研究

2021-01-15梁智鸿何亚银高卫丽

梁智鸿, 何亚银,2*, 高卫丽, 晁 瑞

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.陕西省工业自动化重点实验室, 陕西 汉中 723000)

蜗轮蜗杆啮合时齿面接触线是空间曲线,变化规律较为复杂,沿着接触线各点的曲率半径和蜗轮轮齿形状在齿宽方向上也是不断变化的[1-2]。分体式消隙蜗杆副是常用在精密机床上的传动机构,其蜗杆由两段相同螺旋升角并对称安装蜗杆段组成,通过旋转调节两段蜗杆之间的距离来消除蜗杆反向间隙,从而实现无侧隙传动,具有传动平稳、传动精度高的特点。由于分体式消隙蜗杆副应用场合的要求较高,故在加工、选材之前,应进行瞬态动力学分析,得到其应力、变形等特性,为蜗杆副后续的优化设计提供依据。

GONZALEZ-PEREZ I等[3]提出有限元模型允许对整个网格周期进行分析,并且基于网格细化的多点约束的应用和具有减少的积分点的元素的应用,获得了关于接触应力和弯曲应力的精确结果。陈伟等[4]提出了ZC3型蜗轮蜗杆的变啮合刚度计算方法,得到了蜗杆副啮合刚度曲线具有明显的周期性的结论。HU Yu-mei等[5]采用显式动态有限元分析方法,结合能量角度,得到了齿轮瞬时啮合性能与变位系数或螺旋角的关系,用于齿轮的设计和制造提高了齿轮的瞬态啮合性能。LI Xue-yi等[6]研究了斜齿轮传动的瞬态动力学理论,推导了相应的动力学方程,获得了齿轮副在整个啮合过程中的瞬态应力和应变,并确定了最差啮合位置。张春鹏等[7]结合非圆渐开线直齿轮传动的节曲线方程,对非圆齿轮行星轮系进行瞬态动力学分析,得到了齿轮系在啮合过程中轮齿表面的应力分布图以及总变形图。从上述文献可以看出,有限元法是分析蜗杆副啮合运动蜗杆与蜗轮之间力学特性常用的方法;蜗杆副的静力学问题和齿轮的瞬态动力学前人研究较多,而对于分体式蜗杆副的瞬态动力学分析研究少见。

本文以分体式消隙蜗杆为研究对象,基于啮合理论建立端面啮合蜗杆副齿面啮合方程,并建立三维模型和有限元分析模型,分别进行不同结构蜗杆副和不同材料蜗杆副的瞬态动力学分析。

1 分体式消隙蜗杆副的运动分析

1.1 分体式消隙蜗杆副的工作原理

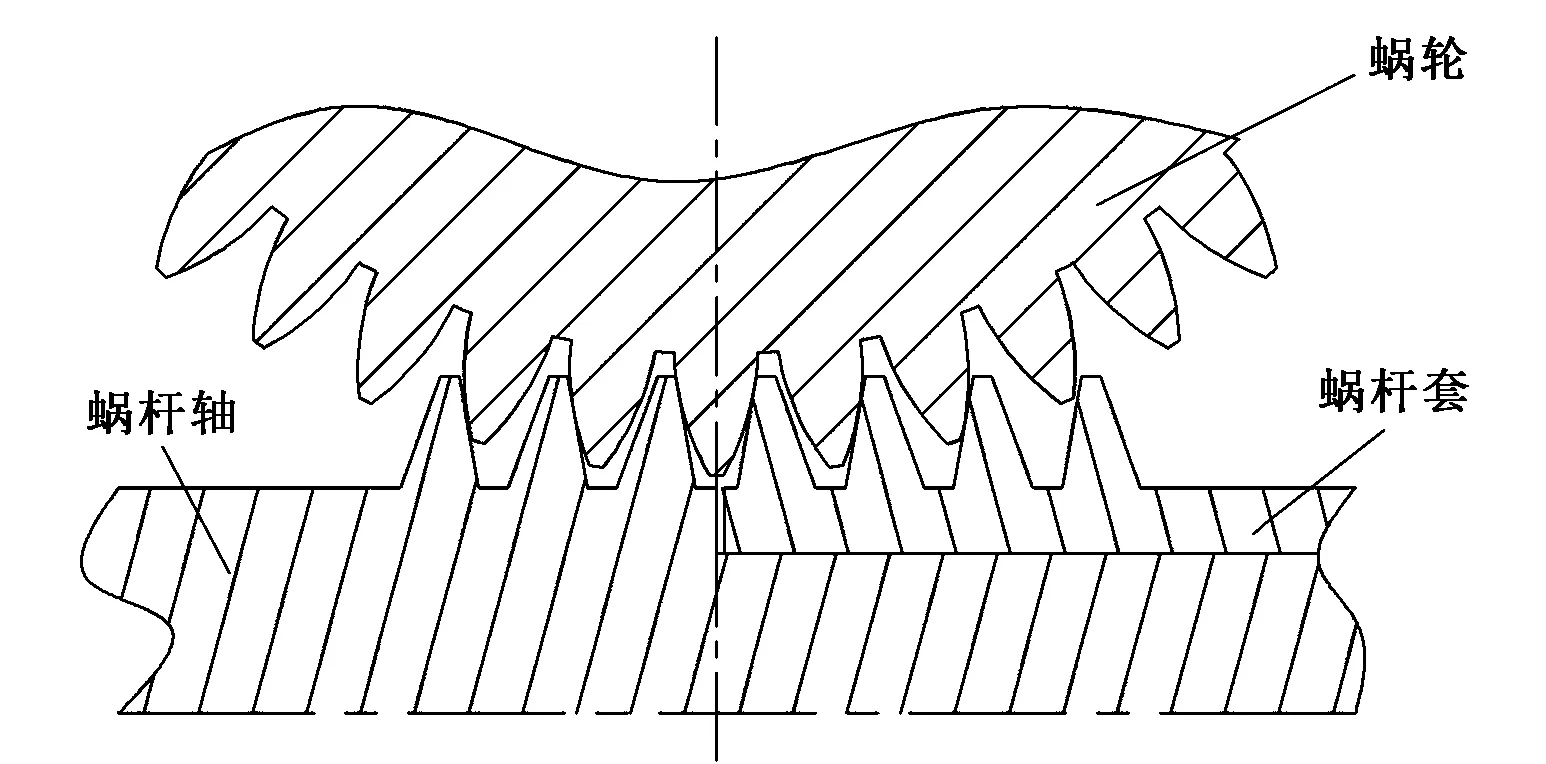

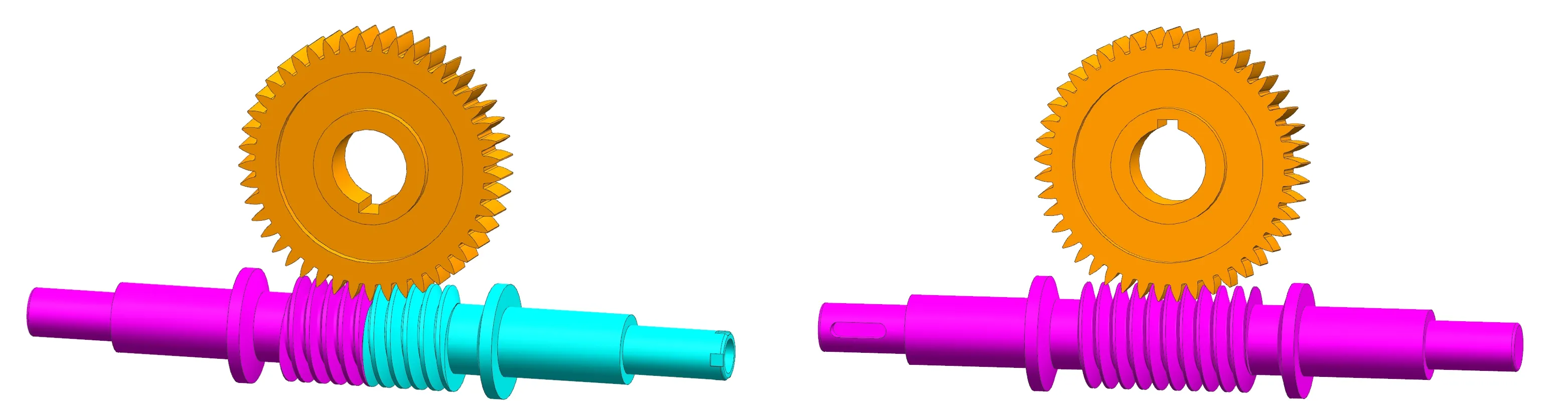

图1为分体式消隙蜗杆副传动原理图,蜗杆由蜗杆轴和蜗杆套组成。在接触部位,蜗杆轴的右齿面与蜗轮的左齿面接触,蜗杆套的左齿面与蜗轮的右齿面接触。

图1 分体式消隙蜗杆副传动原理图

蜗杆轴和蜗杆套在轴向截面上的齿廓曲线为直线,端面为阿基米德螺旋线。蜗杆两侧压力角不相等,分体式蜗杆的蜗杆轴和蜗杆套只有压力角较小的一侧与蜗轮啮合,故蜗杆两侧的压力角相等且等于较小压力角。

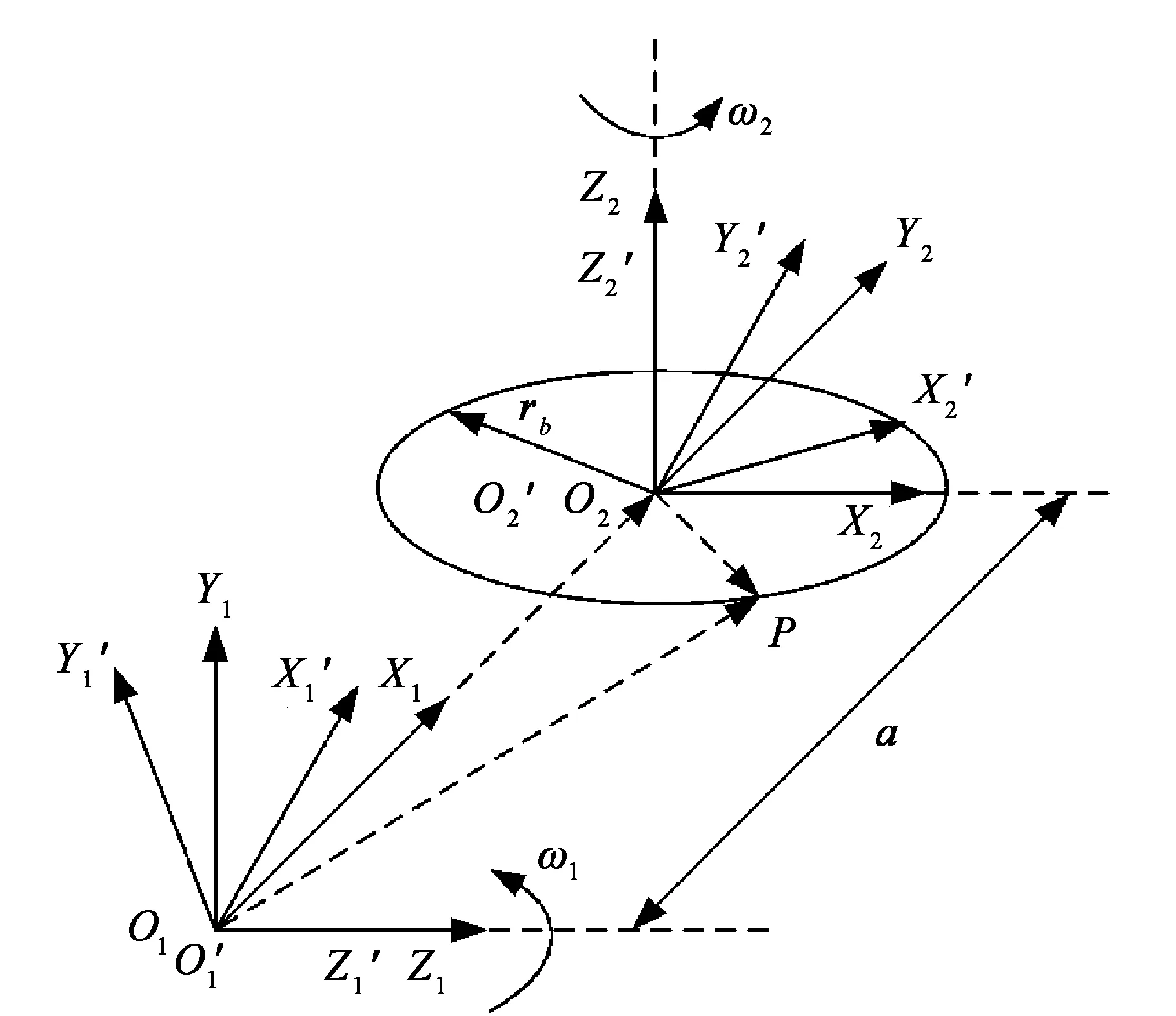

1.2 分体式消隙蜗杆副的坐标系设置

图2 蜗杆副的坐标系设置

P点为蜗杆副啮合点,其中角位移φ1和φ2分别是蜗杆和蜗轮运动过程中某一时刻的瞬时转动位移,且φ2/φ1=ω2/ω1=Z2/Z1=i21,Z1为蜗杆的头数,Z2为蜗轮的齿数,i21为传动比;a为蜗杆与蜗轮的中心距,rb为基圆半径,当动坐标系与静坐标系重合时φ1=φ2=0。

1.3 分体式消隙蜗杆副的啮合方程

分体式消隙蜗杆副固连坐标架Σ1中母平面的位置向量表示为

(1)

其法线矢量的三个分量为

(2)

式中τ为母线从起始绕z轴转过的角度,t为轴向截面上动点位置的参数,p为螺旋参数,pz为导程,且p=pz/2π。

根据啮合理论[8],得到分体式消隙蜗杆副啮合方程为

(3)

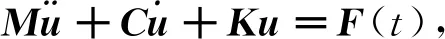

1.4 瞬态动力学方程

瞬态动力学分析属于时域分析,是确定随时间变化载荷作用下结构响应的技术。瞬态动力学的基本运动方程[9]为

(4)

2 蜗杆副建模

2.1 蜗杆副三维建模

表1列出了本文采用的蜗杆副的蜗轮和蜗杆的基本参数[10]。

表1 蜗杆副的基本参数

基于啮合理论得到蜗杆齿廓的数学模型,建立精确的齿槽形状和蜗杆螺旋线,进行布尔减运算完成蜗轮蜗杆的实体建模,最后利用虚拟装配得到蜗杆副的实体模型,如图3所示。

(a)分体式消隙蜗杆副 (b)普通蜗杆副 图3 蜗杆副实体模型

2.2 蜗杆副有限元模型

2.2.1 材料属性定义

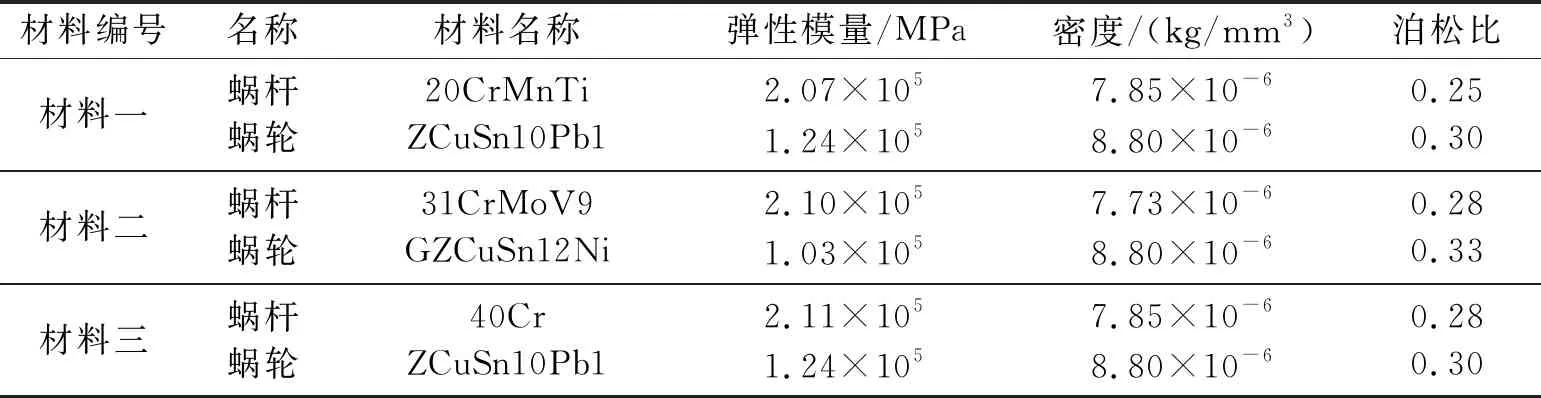

蜗杆副的材料主要从弹性模量、泊松比和密度3个方面定义,具体属性如表2所示。

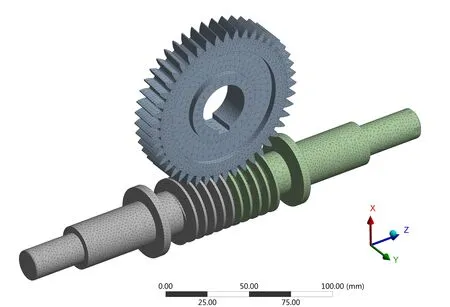

2.2.2 网格划分

利用ANSYS生成有限元接触模型[11],设置分体式消隙蜗杆副模型和普通蜗杆副模型的Element Size(网格尺寸)为2 mm,局部齿接触面做细化处理及对网格弯曲区域进行细化处理,最后分别得到191 009个单元、109 132个节点和199 218个单元、117 182个节点。所生成的分体式消隙蜗杆副有限元模型如图4所示。

表2 蜗杆副材料属性

图4 分体式消隙蜗杆副有限元模型

3 蜗杆副瞬态动力学分析

3.1 施加载荷和设置参数

分体式消隙蜗杆副和普通蜗杆副依据表2材料一中数据设置相应材料参数,其中分体式消隙蜗杆副的蜗杆轴和蜗杆套材料参数相同。蜗轮与蜗杆之间的接触类型都为Frictional(有摩擦的),摩擦系数设置为0.2,蜗杆轴与蜗杆套之间的接触类型为Bonded(绑定的)。蜗轮和蜗杆上的运动副定义为Revolute(旋转副)[12]。

蜗杆副设定蜗杆为主动件,蜗轮为从动件。在普通蜗杆副的蜗杆一端和分体式消隙蜗杆副一端均设置输入转速为n=910 r/min,蜗杆套与蜗杆轴固定连接,故其转速的大小和方向与输入转速相同,且瞬态动力学分析中旋转速度公式为

VR=2πn/60,

(5)

则VR≈95.29 rad/s。

蜗杆副阻抗力矩计算公式为

M0=Ti21η,

(6)

式中M0为阻抗力矩,N·m;T为主动轮输入扭矩,N·m;i21为蜗杆副传动比;η为蜗杆副之间传动效率,取0.8。

设定主动轮的输入扭矩为额定转矩2.1 N·m,代入公式(6)得M0=75.6 N·m。

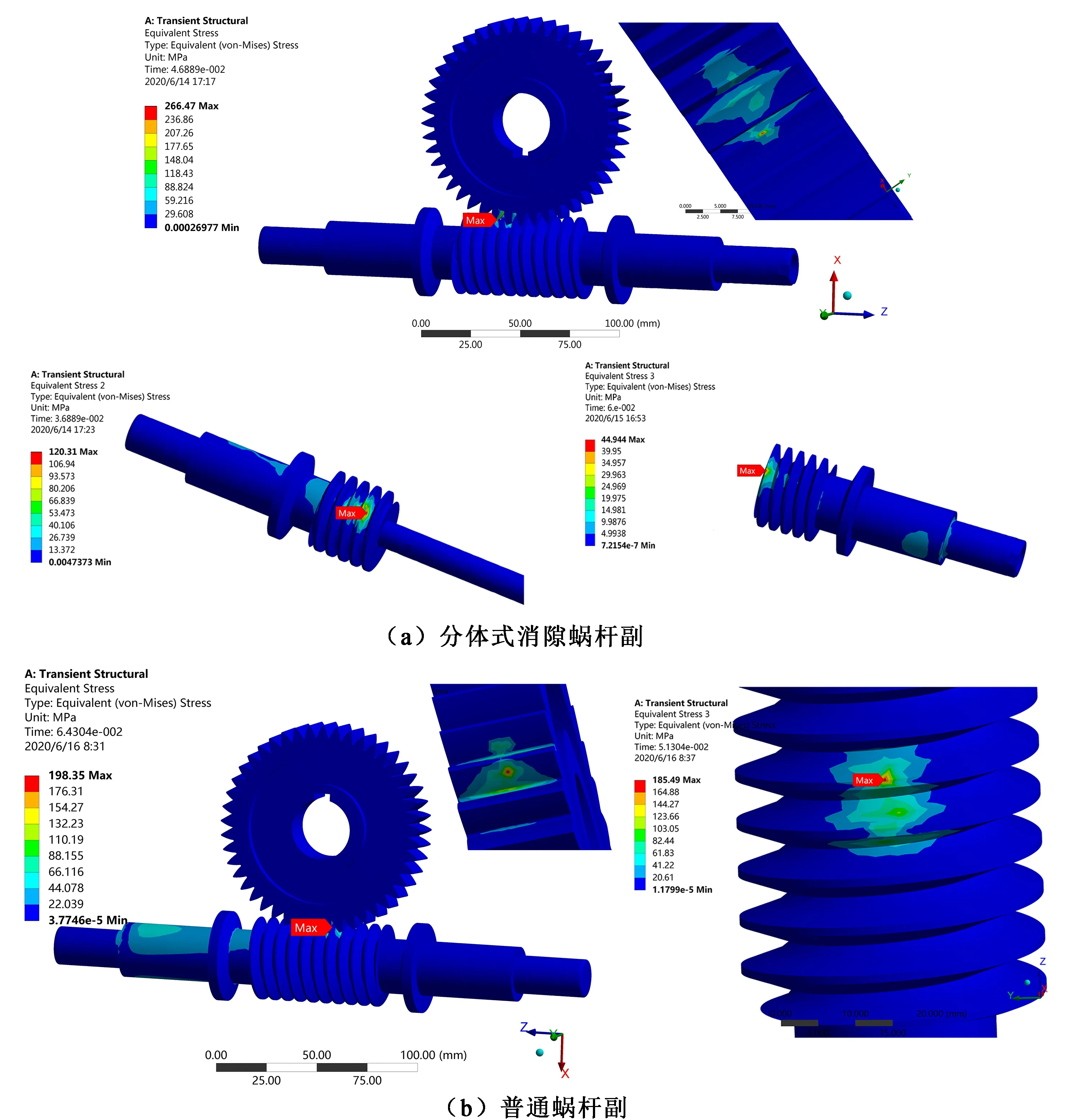

3.2 瞬态动力学分析结果

根据表2材料一中蜗杆副的参数和公式(5)与公式(6)计算后的参数,运用瞬态动力学分析方法,得蜗杆副的等效应力云图如图5所示。

图5 蜗杆副等效应力云图

当输入转矩为额定转矩时,由图5(a)可知,分体式消隙蜗杆副中等效应力最大值出现在蜗轮上,其值为266.47 MPa,其次是蜗杆套的啮合齿上,其值为119.23 MPa,最后是蜗杆轴的啮合齿上,其值为44.94 MPa;由图5(b)可知,普通蜗杆副中等效应力值出现在蜗轮上,其值为198.35 MPa,其次是蜗杆的啮合齿,其值为185.49 MPa;蜗杆的最大等效应力发生在其螺旋线靠近中心附近。蜗杆副的最大等效应力都分别小于其材料的抗拉强度,满足蜗杆副使用要求;分体式消隙蜗杆副蜗轮的最大等效应力比普通蜗杆副的最大等效应力要大34.34%。

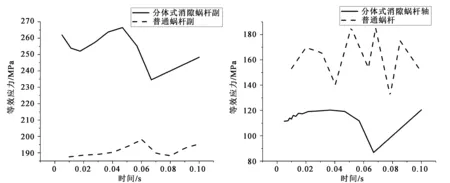

图6为不同蜗杆副蜗轮的瞬态动力学分析最大等效应力曲线。从图中可以看出,分体式消隙蜗杆副随时间变化的最大等效应力大于普通蜗杆副的等效应力,分体式消隙蜗杆副比普通蜗杆副更容易出现应力集中,故在设计分体式消隙蜗杆副时要合理地选用材料。

图7为分体式消隙蜗杆副蜗杆轴和普通蜗杆副蜗杆的瞬态动力学分析最大等效应力曲线。从图中可以看出,分体式消隙蜗杆副蜗杆轴的最大等效应力小于普通蜗杆副蜗杆的最大等效应力,即蜗杆轴有较好的承载能力。

图6 不同蜗杆副蜗轮最大等效应力曲线 图7 不同蜗杆副蜗杆最大等效应力曲线

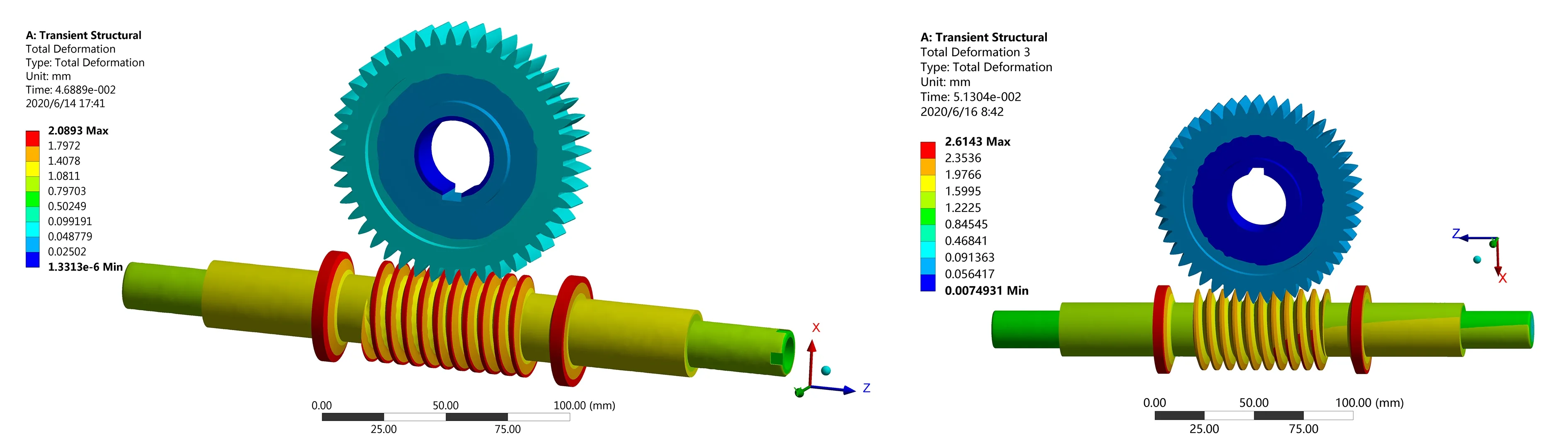

(a)分体式消隙蜗杆副 (b)普通蜗杆副图8 蜗杆副总变形云图

图8为蜗杆副总变形云图。由图可知,分体式消隙蜗杆副和普通蜗杆副的最大变形出现在蜗杆边缘,且距离中心越远变形越大,当蜗杆副添加负载后蜗杆的最大变形初始值分别为2.77×10-2mm和2.33×10-2mm;当蜗杆副蜗杆在最大等效应力时,分体式消隙蜗杆副蜗杆轴最大变形值为2.09 mm,普通蜗杆副蜗杆最大变形值为2.61 mm。分体式消隙蜗杆副的蜗杆变形增长速率小于普通蜗杆副;蜗杆的边缘易产生大变形,为避免因蜗杆过大变形影响蜗杆副的使用寿命,故在设计蜗杆副时,应合理地设计蜗杆直径。

4 分体式消隙蜗杆副有限元分析结果对比

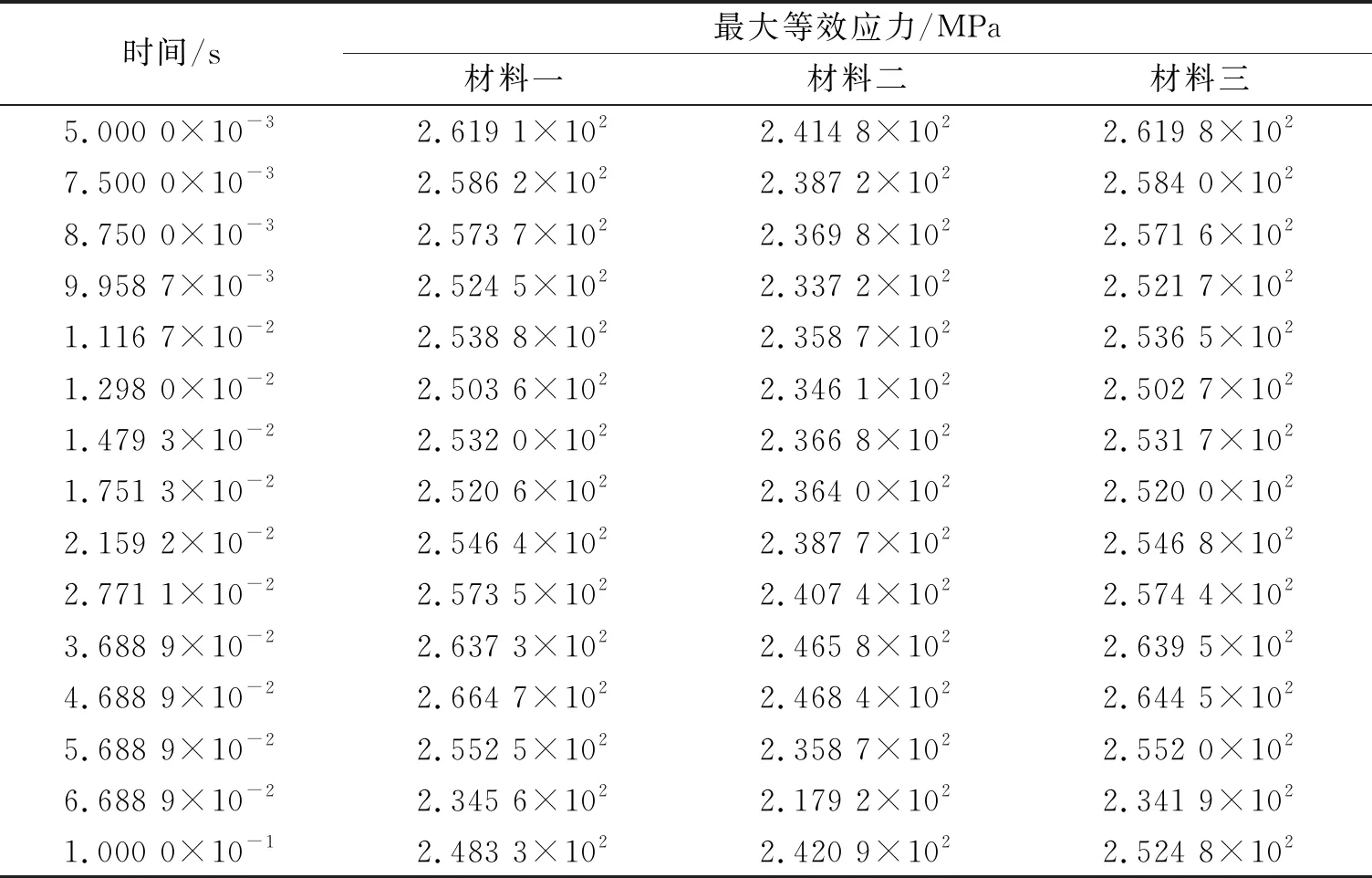

为了研究基于ANSYS瞬态动力学分析的分体式消隙蜗杆副的承载能力和变形特性,下面通过对不同材料参数分体式消隙蜗杆副的分析实例来加以对比分析。分别将表2中三组不同材料代入蜗杆副进行瞬态动力学分析,得出结果进行比较。表3为不同材料参数的分体式消隙蜗杆副蜗轮瞬态动力学分析最大等效应力结果。

表3 不同材料参数蜗杆副蜗轮的最大等效应力分析

图9为不同材料参数分体式消隙蜗杆副蜗轮的最大等效应力。三组不同材料蜗杆副所得最大等效应力都小于其自身的抗拉强度,满足使用要求。改变蜗杆副的材料可以有效降低蜗杆副的应力,当蜗杆副材料从材料一改变成材料二后,蜗杆副最大等效应力下降约7.37%,蜗杆副材料从材料一改变成材料三后,蜗杆副最大等效应力下降约0.76%。材料二中的材料为德国制造,会增加蜗杆副制造成本,可以小批量生产;材料三中的材料的蜗杆副和材料一中的材料的蜗杆副最大等效应力相差微小,且20CrMnTi比40Cr的价格高,故若大批量生产,在满足使用要求的情况下,采用材料三中的材料更经济实惠。

图9 分体式消隙蜗杆副蜗轮的最大等效应力

5 结论

本文建立了分体式消隙蜗杆副和普通蜗杆副瞬态接触的有限元模型,考虑了蜗杆副真实的啮合状态,采用瞬态动力学和非线性接触有限元法求解不同材料参数不同蜗杆副瞬态啮合问题,对结果进行了分析比较。主要结论如下:

(1)分体式消隙蜗杆副瞬态啮合过程中齿根等效应力最大时,蜗轮、蜗杆轴和蜗杆套承受的最大等效应力分别为266.47、119.23、44.94 MPa,最大变形为2.77×10-2mm,满足刚度和强度要求,可为蜗杆副的进一步优化设计提供基础。

(2)通过不同蜗杆副有限元分析结果比较表明,在设置相同载荷和扭矩的参数情况下,分体式消隙蜗杆副比普通蜗杆副更容易出现应力集中,但是分体式消隙蜗杆副比普通蜗杆副抗变形能力更强。

(3)通过对不同材料参数的蜗杆副有限元分析结果比较表明,在设置相同载荷和扭矩的参数情况下,改变蜗杆副的材料可以有效降低蜗杆副的应力,并能降低生产成本,研究结果可为分体式消隙蜗杆副的设计、制造和工程运用提供理论依据。