基于自由节拍的汽车混流装配线排产方式

2021-10-16李向宇李峰杨宁吴瑶

李向宇,李峰,杨宁,吴瑶

(湖北汽车工业学院 机械工程学院,湖北 十堰442002)

混流装配线采用多品种、小批量的生产组织形式,逐渐替代了传统的单一品种装配线,但不同品种的生产导致设备切换频繁[1]。频繁的设备切换会造成订单交付周期的延误,因此制定合理的排产计划尤为重要。由于混流装配线产品多样化的特性,不同产品装配时间无法完全一致,只有通过某些约束条件对装配线进行合理调配,才能将产能最大化。当前混流装配线在制定投产计划时多采用成组批量装配的形式,连续加工同种车型减少设备切换次数。文中通过遗传算法得到较优排产方案,与成组批量装配方案进行对比仿真,验证排产方案的优劣性。

1 混流装配线标准工时制定

制定不同车型在总装线各工位的标准工时,能为混流装配线的排产提供基础数据,标准工时是否准确直接影响装配线的完工时间。文中通过对现场作业进行拍摄录像并分析,得到标准工时。将各类车型在总装线上每个工位的作业内容拍摄成视频,上传到工艺平台软件系统中。以某商用车混流装配线为例,共有5种车型,包含12个工位。根据工位作业内容划分作业要素,再根据作业要素内容界定各作业要素性质,排除掉无效作业,只对有效作业、辅助作业进行测时,各作业元素的工时总和即每个工位的标准工时,如表1所示。

表1 不同车型不同工位的工时 min

2 混流装配线排产

2.1 自由节拍混流装配线

图1为商用车自由节拍混流装配线生产模式示意图,装配线由若干工位组成,装配不同品种的商用车。装配线生产特点如下:不同车型按照生产计划由传送装置输送到各工位上,传送结束后,装配线处于停止状态,首先在每个工位上进行设备切换作业,随即作业员开始进行装配作业,待装配线全部工位作业完成后,传输装置将所有工位向下游移动1个工位,每传送1次为1个生产节点。自由节拍传输装置移动间隔时间不固定,取决于装配线上制车的瓶颈时间(换装时间与装配时间的和)。

图1 自由节拍生产模式

2.2 排产模型建立

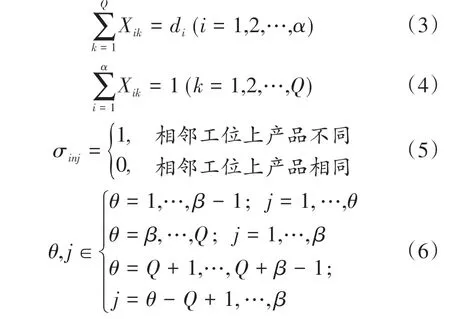

考虑切换时间的总完工时间最小化模型为

式中:F为目标函数;i为车辆型号;θ为生产节点编号;Q为车辆数;β为工位数;di为各车型数量;Tij为车型i在j工位的装配时间;Xik为投产第k辆车型为i;Tinj为在工位j由车型i切换为车型n的时间;Tθ为每个生产节点间隔时间。式(1)表示目标函数,式(2)表示每个生产节点的约束条件,式(3)表示每种车型的数量需满足数量要求,式(4)表示每个工位上只能装配1辆车,式(5)表示对设备切换时间的相关约束,式(6)表示每辆车装配的工位位置约束,每行表示生产节点对应的范围以及车型所在的装配工位范围。

2.3 遗传算法设计

针对自由节拍生产运作方式的排产模型,通过遗传算法求解结合减小设备切换次数建立最小总完工时间的排产方案。在传统遗传算法的基础上结合实际问题选择合适的参数,提高遗传算法的全局搜索性能。对某企业装配线进行分析,车型A、B、C、D、E的产量依次为4辆、6辆、5辆、7辆、4辆。各车型之间的设备换装时间如表2所示。

表2 不同车型的设备切换时间 min

遗传算法相关操作如下所示:

1)初始化种群 随机产生种群,对个体进行编码,使个体有“基因”型结构,文中采取符号编码的方式,对车型A、B、C、D、E依次编码为1、2、3、4、5。

2)选择 采取轮赌盘和保精英策略混合的形式,将最优个体保留下来,不经过后续变异和交叉的遗传操作,替换交叉变异后的最差个体,保证选取最优个体,避免陷入局部收敛的现象。

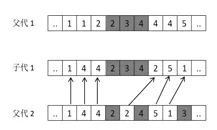

3)交叉 为了避免传统的单点交叉方法带来的非法解[9],采取顺序交叉的方法,直接在交叉的过程中修正染色体。如图2所示,在父代1的染色体片段中随机选取2个交叉点,将交叉片段2~4赋予给子代相同的位置,再将父代2中的染色体基因2、3、4依次删除。将剩余的基因依次填充到子代1中相应的位置,交叉概率为0.95[10]。

图2 交叉操作

4)变异 以一定变异概率从种群中选取个体,完成2个位置基因交换,将父代1的染色体2和4直接交叉,产生新子代,见图3。变异概率设置为0.1。

图3 变异操作

2.4 遗传算法实现

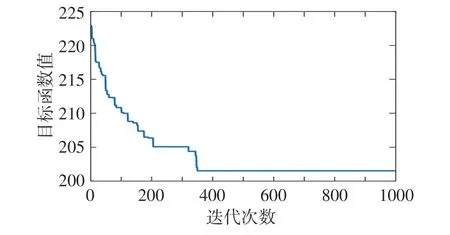

通过Matlab将目标函数、装配时间和设备换装时间代入遗传算法程序中,适应度函数为1F,得到迭代图,如图4所示,目标函数值为最小完工时间。由图4可知,算法中选取的迭代次数为1000代,在第350代目标函数收敛,得到的最优排产方案经过解码后为BBBBBBAAAAEEECCCCCEDDD DDDD。目标函数值F为201.52,即最小完工时间为201.52 min。

图4 算法迭代图

3 混流装配线的仿真验证

3.1 模型建立

利用Flexsim模型对总装线进行排产仿真前,对实际装配线进行简化:1)装配线节拍不固定,整个装配线所有在制品的设备切换和装配操作全过程保持传输装置静止,待所有在制品操作结束后进行传送;2)仿真时只考虑工位装配时间和换线时间,不考虑每个工位装配任务结束候通过传送带运送至下一个工位的传送时间;3)每个装配线只有1名作业员,且能熟练作业。

由表1~2可知,实例中生产5种车型、26辆车,定义1个发生器,发生器通过读取排产方案全局表依次生成不同车型进入混流装配线。Flexsim模型中,定义14个处理器和若干个传送带,每个处理器代表装配线上的1个装配工位。每个临时实体代表某一型号的车,自由节拍混流装配线仿真布局模型如图5所示。

图5 Flexsim装配线仿真模型

3.2 仿真分析

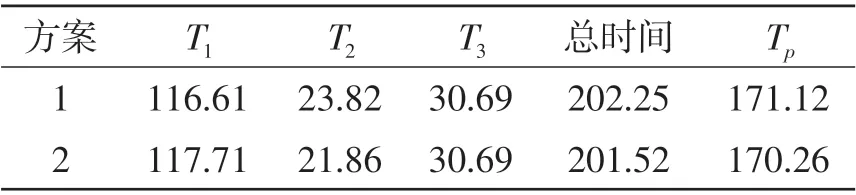

混流装配线实例中装配车型为5种,采取批量形式装配只需进行4次设备切换,切换次数最小,理论上具有较低的总完工时间,如表3中的方案1。文中遗传算法得到的排产方案如表3中方案2。

表3 排产方案

将总完工时间和评价值作为评价指标评价排产方案优劣性。评价值反映装配线工位利用率大小,评价值为

式中:TP为评价值;T1为每个生产节点内所有工位的平均作业时间;T2为工位已经完成装配作业而下游工位仍在进行装配作业产生的平均堵塞时间;T3为工位当前没有装配作业时产生的平均空闲时间。通过Flexsim中Dashboards统计功能,得到整个装配线中每个工位(处理器)的作业时间、堵塞时间、空闲时间和总完工时间,如表4所示。由表4可知,方案2的总完工时间最小为201.52 min,Tp为170.26 min,总完工时间与设备利用率均最优。

表4 仿真结果分析 min

4 结论

在考虑设备切换时间的基础上,运用ISE对装配线各工位进行工序分析、动作分析、制定装配线各工位的标准工时,建立总完工时间最小化的数学排产模型,通过遗传算法搜索最优排产方案,最后利用Flexsim完成方案仿真评估。优化方案提高了装配线生产效率,缩短了总完工时间。