H13钢激光仿生强化单元工艺研究

2021-10-16曾明玉刘建永

曾明玉,刘建永

(湖北汽车工业学院,湖北 十堰442002)

热锻模具的失效形式有高温磨损、龟裂、变形和断裂。实际生产中,高温磨损会造成模膛增大,锻件尺寸超差,是热锻模具的主要失效形式。研究表明热成形工艺中模具失效,70%的情况是由高温磨损所致[1],因而提高热锻模具的高温磨损性能是延长模具寿命的关键。现行的主流技术是对热锻模具进行氮化处理,在模具表面形成一层薄的氮化物层,其有效厚度可达0.1 mm,硬度可达1000HV以上[2]。该技术的弊端是:有污染物排放;模具需要整体处理,受设备尺寸限制,大型锻模不宜进行实施;模具磨损失效大多仅发生在模膛区域,其他未发生磨损区域在模具下落翻新时,氮化层会造成较大的加工困难。鉴于上述情况,Zhou等[3]提出热锻模仿生强化技术,利用激光头对模具表面进行扫描,按预先设计的图案形成花纹。由于快速凝固效应使扫描路径的内部晶粒组织更加细密,硬度和韧性相对于基体都会有显著提高,在模具表面形成软硬相间的纹理质地,对于抵抗磨损有显著效果[4-6]。激光扫描路径是形成仿生纹理的基本单元,其内部组织构成、截面形貌尺寸以及表面粗糙度等属性直接影响抗磨损效果。激光特性(如脉冲式或连续式)、激光功率、扫描速度等参数的不同匹配会生成不同属性的仿生单元,因而研究激光参数和仿生单元属性之间的影响规律至关重要。现有的相关研究大多采用YAG固态脉冲式激光器,功率一般在500W以内[7-10],关注的仿生单元属性仅限于深度、宽度、晶粒大小等方面,仿生单元属性与工艺参数之间的规律大都是定性描述。若要精确预测和控制仿生单元属性、系统理解仿生单元构成形貌特征规律还需进一步深入研究。文中在热作模具钢H13基体上预涂WC-Co合金涂层,采用大功率半导体连续式激光制备试样。运用均匀设计和逐步回归统计建模方法定量研究激光参数与仿生单元粗糙度、截面形貌、组织构成等属性的规律。

1 试验方法

试验设备采用的是激光仿生强化系统。系统的激光器采用的是Laserline-LDF3000光纤耦合半导体激光器,激光头为Fraunhofer IWS COAX8,光斑直径为1.5 mm,运动机构为ABB IRB4600型工业机器人。

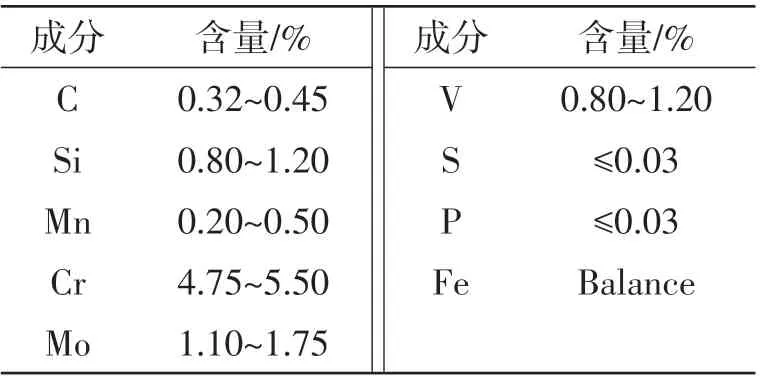

试验所用基材是热锻模钢H13板材,其成分见表1。在基板上预制Co和WC的合金涂层,成分比为5:5。把H13基板淬火后再进行2次回火,硬度为HRC45-48。将热处理后的基板加工成10mm×40mm×100mm的板材,强化合金粉末用硅溶胶稀释液调制成均匀的悬浊液,用毛刷均匀涂在基板表面,厚度为20μm左右,再用大功率热风机将其吹干,待激光扫描。

表1 基板化学成分

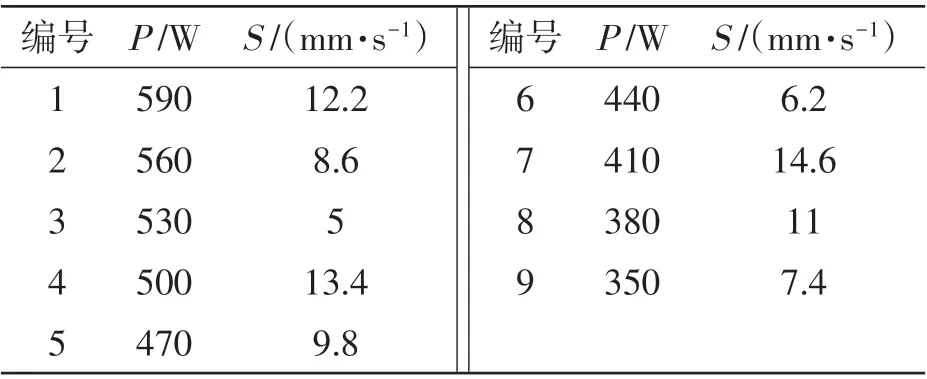

按照均匀设计因素水平表(表2)安排实验,均匀性偏差为0.1574,考察激光功率P和扫描速度S对仿生单元形貌及内部组织构成的影响。

表2 均匀设计因素水平表

用线切割沿激光扫描垂直方向切割获取仿生单元截面。用体视显微镜测量截面形貌尺寸,用TIME®3234型号波纹度仪测量试样表面粗糙度Ra。

2 试验分析与应用

2.1 工艺因素对仿生单元形貌的影响

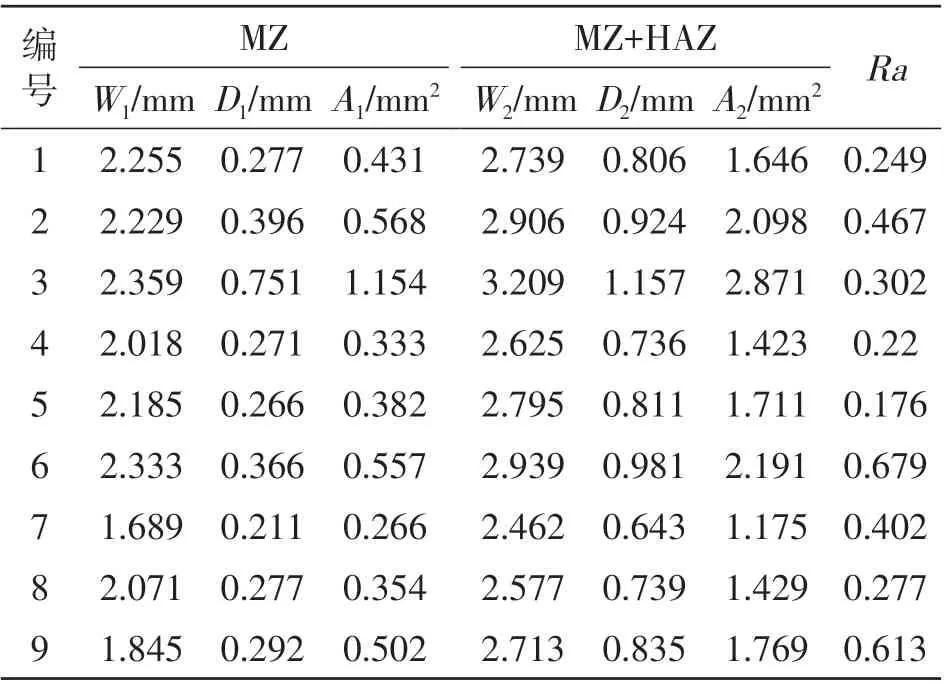

仿生单元截面主要由熔融区(melted zone,MZ)和热影响区(heat affected zone,HAZ)组成,如图1所示,面积A、熔深D、熔宽W等形貌特征尺寸对单元的磨损性能有重要影响。同时MZ面积还直接影响合金元素的稀释率,进而影响材料组织和力学性能。图2为试样截面形貌体视显微镜观察到的不同工艺参数形成的截面形貌。单元截面形貌尺寸数据统计见表3。用逐步回归分析P、S与单元特征尺寸的规律,建立数学模型。为使模型描述更为精确,将P2、S2和P/S引入模型,其中P/S为单位时间仿生单元输入的激光能量密度。

表3 单元截面特征尺寸

图1 仿生单元截面组成及尺寸测量示意

图2 仿生单元截面形貌

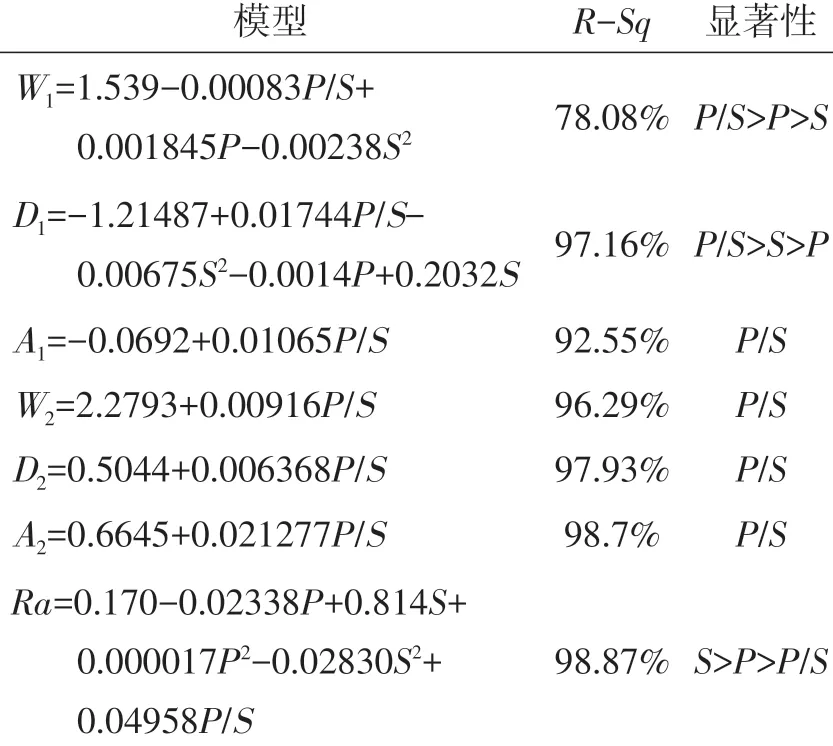

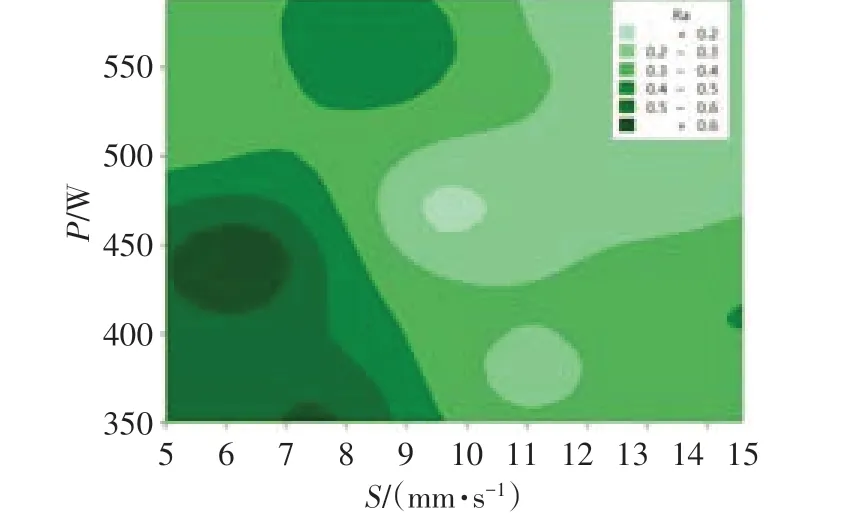

以D1分析为例,逐步回归分析过程如表4所示,获得了5个回归模型,其中C为常数项,s为模型标准差,R-Sq为回归平方和,表示模型对试验数据信息解释能力的量化。由表4可知,P/S对D1影响最为显著,因为第1个回归模型的R-Sq为89.76%,即仅用参数P/S可解释试验数据P、S与D1之间信息量的89.76%。第2个模型的R-Sq为91.68 %,表明S2项的加入可以增加1.92 %的解释能力。同理,可推算出单个参数P、S对D1变化的贡献。经计算可知,P/S、S2、P、S、P2对D1贡献率分别为89.76 %、1.92 %、2.25 %、3.23 %。由于S、S2同为扫描速度项,合并贡献率为5.15 %。同理P、P2合并贡献率为3.36%。最终可知,工艺参数对D1影响的显著程度可排序为P/S>S>P,最终获得模型。同理可获得工艺参数P、S与W1、A1、W2、D2等形貌尺寸之间的关系,结果见表5。综合来看,P/S对形貌特征尺寸的影响起主导地位。但对于MZ,W1的模型精度不高,R-Sq仅为78.08%,这是由于熔宽除受工艺因素影响外,传热效应对其影响也较重要。其余数学模型的R-Sq都在90%以上,表明模型对回归关系有较好的解释力。尤其形貌特征A1、W2、D2、A2仅由P/S即可获得较好的回归结果,表明了能量密度对控制单元形貌参数影响的重要性。Ra与P、S的关系较为复杂。由表5来看,工艺因素影响Ra的显著次序是S>P>P/S,即仿生单元Ra受S的影响最为显著。还可发现Ra与S呈开口下的抛物线关系,即Ra先随着S递增随后递减;而Ra与P呈开口向上的抛物线关系,即Ra随着P先递减后递增。图3直观呈现了P、S与Ra的关系。

表4 工艺参数与MLZ熔深的逐步回归分析

表5 工艺参数与仿生单元形貌特征逐步回归分析结果

图3 Ra与P、S等值线图

2.2 实例应用

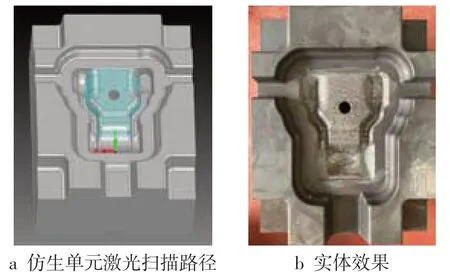

热锻模具激光仿生强化如图4所示,取激光功率为470W,扫描速度为9.8 mm·s⁻¹,对模具进行激光仿生强化。激光仿生强化处理后的模具耐磨性能提高,寿命从3800模次提高到4300模次。

图4 热锻模具激光仿生强化

3 结论

复合工艺参数激光功率密度对仿生单元MZ区和HAZ区的截面形貌参数产生显著影响,是控制形貌参数的主要调控因素,与MZ区截面面积和MZ+HAZ区宽度、深度、截面面积是简单线性递增关系。粗糙度与扫描速度呈开口下的抛物线关系,粗糙度与激光功率呈开口向上的抛物线关系。对热锻模具实体进行激光仿生强化处理,在实际生产条件下取得了良好强化效果,仿生单元能够有效提高模具耐磨性能。