新型材料的蜗轮蜗杆减速箱

2021-04-16雷伟斌杨承涛

雷伟斌,杨承涛

(1.西安航空职业技术学院航空制造工程学院,陕西 西安 710089) (2.西安工程大学机电工程学院,陕西 西安 710048 )

蜗轮蜗杆减速箱因其具有机械结构紧凑、传动比大、运行平稳、噪声小等优点,广泛应用于船舶、汽车、机车、建筑等各种机械传动系统中[1]。张燕军等[2]对蜗轮蜗杆传动系统中各种蜗轮材料的研究进展进行了综述。程福安等[3]对10组蜗杆副在无润滑和常温条件下的摩擦学性能进行了研究,结果表明,当蜗杆材料为渗碳钢S16MnCr、蜗轮材料为锡青铜ZQSn12-2时,蜗轮表面磨损形貌由细小磨粒产生的小沟痕组成,表面磨损轻微、均匀,而蜗轮材料为ZZnAl27Cu2时其表面磨损则相对较重、不均匀;当蜗杆材料是渗碳钢20CrMnTi、蜗轮材料为锡青铜ZQSn10-1时,蜗轮表面产生的磨损比蜗轮材料为锡青铜ZQSn12-2时更加严重。Arunkumar等[4]对蜗轮和蜗杆均采用了相同的材质钢En353,同时对蜗轮和蜗杆分别进行了盐浴渗氮处理和传统的表面渗碳处理,结果表明,表面处理后的En353钢蜗杆副在机械特性上具有更高的强度、耐磨性以及抗胶合性能。秦旭平等[5]在不同载荷、不同转速、不同润滑油等工况下对蜗轮材质和蜗杆材质分别为锌铝合金和45钢的蜗杆副的承载能力、效率、耐磨性等进行了测试,结果表明,锌铝合金制蜗轮比铝青铜制蜗轮的蜗杆副效率高,耐磨性能好,摩擦因数小。Kim等[6]对玻璃纤维增强聚丙烯制蜗轮的耐久性能进行了研究,结果表明,该蜗轮的机械性能较差,但是它的质量、振动和噪声相对青铜制蜗轮小,耐腐蚀性也较好。王晓江等[7]对蜗轮材质为铸造锌铝合金、蜗杆材质为45钢的蜗杆副磨损失效进行了分析,提出通过提高铸造锌铝合金的冶炼质量、改进铸造工艺或者采用新的铸造方法来减少蜗杆传动中蜗轮的磨损。以上文献分析的蜗轮蜗杆材料多为铸铁、青铜或者合金,没有对蜗轮蜗杆材料均为钢的传动进行分析,本文从经济性和实用性角度出发,对钢制蜗轮蜗杆传动进行了深入研究。

传统的设计基于蜗杆旋转一周蜗轮旋转一个齿,从等寿命的概念出发,蜗杆采用钢质材料,蜗轮则采用铜或铸铁材料,其缺点是传动效率低,耐磨性不佳,使用寿命较短。受齿轮传动采用淬火硬齿面的启发,本文开发了钢制蜗轮蜗杆减速箱,经试验取得了良好的效果,可供国内从事相关行业工作人员参考[8]。

1 试验方案

为了改善蜗轮蜗杆传动机构的使用性能,设计制作了如图1所示的材料为16MnCr55钢的钢对钢蜗轮蜗杆传动副,其技术参数见表1,最大工作转速为2 400 r/min,最大传递功率为5.5 kW,最大转矩为620 N·m,最大齿面接触压力为537 N,热处理方式为渗碳淬火(58~62 HRC)。组装后的钢质蜗轮蜗杆减速箱外观如图2所示。

表1 蜗轮蜗杆参数表

图1 钢对钢蜗轮蜗杆传动副

图2 钢质蜗轮蜗杆减速箱外观

为了进行对比试验,同时制作了一套铜对钢蜗轮蜗杆减速箱,蜗杆材料为16MnCr55钢,蜗轮为CaSnN12铜质材料,其结构尺寸与钢对钢蜗轮蜗杆减速箱尺寸完全相同。图3所示为进行对比实验的2种减速箱,试验装置分别由两个直流马达驱动并安装有检测相关技术参数的装置。

图3 对比试验的蜗轮蜗杆减速箱及其驱动装置

2 试验结果

在进行钢质蜗轮与铜质蜗轮对比试验时,将其转速等级分为低速200~600 r/min、中速 600~1 400 r/min和高速1 400~2 400 r/min,从低速到高速进行试运转,对传动效率、不同润滑油对摩擦力矩的影响、蜗轮材料机械性能、不同材料蜗轮齿面的磨损情况进行了对比。

2.1 传动效率

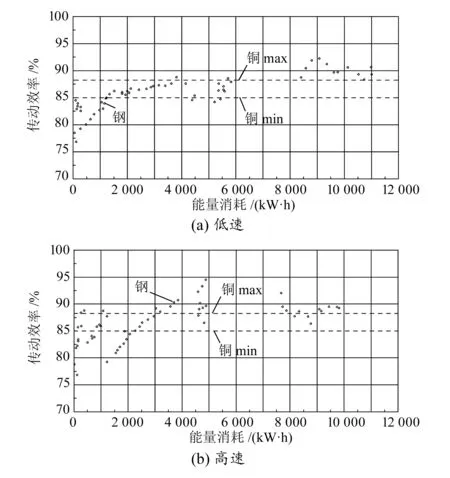

低速和高速运转状态下钢质蜗轮与铜质蜗轮的效率对比如图4所示。

图4 在低速和高速运转状态下

由图4(a)可知,在低转速情况下,铜质蜗轮的传动效率始终为85%~88%,而钢质蜗轮的传动效率随着能量的增加逐渐增加,最大可达92%。由图4(b)可知,在高转速情况下,铜质蜗轮的传动效率仍然有85%~88%;在能量消耗为5 000 kW·h时,钢质蜗轮传动效率接近95%;能量消耗在7 500 kW·h以上时,钢质蜗轮传动效率均高于铜质蜗轮。从试验结果可知,钢质蜗轮的传动效率要明显高于铜质蜗轮。

2.2 润滑油对摩擦力矩的影响

润滑油的类型对于蜗轮蜗杆减速箱摩擦转矩有较大的影响。蜗轮蜗杆之间的摩擦主要是滑动摩擦,因此要求蜗轮蜗杆润滑油必须具有良好的润滑性能、抗擦伤性能、防锈蚀腐蚀性能及较强的抗氧化能力。轴承的摩擦力矩可通过式(1)计算:

M=μPd/2

(1)

式中:M为摩擦力矩,N·m;μ为摩擦系数;P为轴承负荷,N;d为轴承公称内径,mm。

液压油和轴承油均可对变速箱进行润滑,图5所示为常用液压油和轴承油对蜗轮蜗杆减速箱摩擦力矩的影响。由图5可知,随着涡轮线速度的增加轴承油对摩擦力矩的影响远小于液压油,以线速度为15 m/s为例,使用液压油产生的摩擦力矩超过了400 N·m,而轴承油仅略高于200 N·m,使用轴承油的能量损耗明显较小,因此在实际应用中选择轴承油可以显著提高蜗轮蜗杆减速箱的传动效率。

图5 润滑油对蜗轮蜗杆减速箱传动摩擦力矩的影响

2.3 两种蜗轮材料的机械性能对比

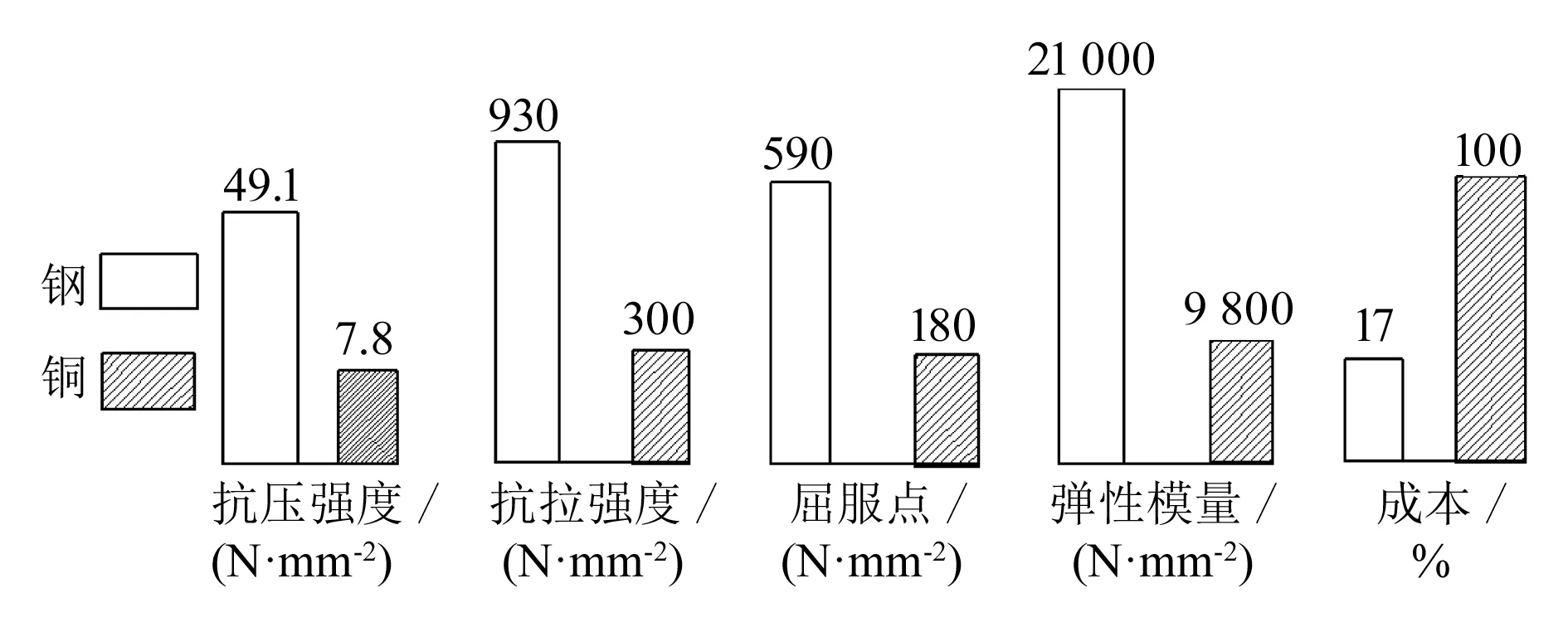

图6所示为钢质蜗轮和铜质蜗轮的机械性能对比。

图6 钢质蜗轮和铜质蜗轮机械性能对比

由图6可知,钢质蜗轮较铜质蜗轮其抗压强度从7.8 N/mm2提高到49.1 N/mm2,抗拉强度从300 N/mm2增加到930 N/mm2,屈服点铜质涡轮为180 N/mm2,而钢质涡轮可达590 N/mm2,弹性模量也从9 800 N/mm2提高到21 000 N/mm2。钢质蜗轮的各项参数均约为铜质蜗轮的3倍,且钢质蜗轮的材料成本仅为铜质蜗轮的17%,材料费用明显较低,因此选用钢质蜗轮更经济。

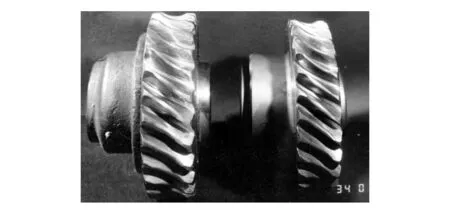

2.4 磨损结果对比

经过约1 460 h的运转试验,钢质蜗轮和铜质蜗轮的磨损结果如图7所示。从图中可以看出,铜质蜗轮齿面出现较多点蚀、剥落和坑点,而钢质蜗轮未见明显的剥落、坑点,钢质蜗轮使用寿命明显长于铜质蜗轮。

图7 1 460 h运转试验磨损结果对比

3 特点及经济效益

从以上试验结果可以看出,新开发的钢质蜗轮蜗杆减速箱与传统的铜质蜗轮减速箱相比有以下特点。

1)制造成本显著降低。从目前市场行情看,16MnCr55的价格在12元/kg左右,而锡青铜的价格在70元/kg左右,因此以钢质蜗轮代替铜质蜗轮,生产成本可显著降低。

2)机械性能有所增强。钢质蜗轮的抗压性能、抗拉强度、耐摩擦能力、屈服点和弹性模量均高于铜质蜗轮,有利于改善蜗轮蜗杆的工况,使其可以有较大的承载力。

3)耐磨性能大幅度提高,延长了减速箱的使用寿命。由于钢质蜗轮有良好的机械性能,并且抗磨抗损强度大,经过长时间运转不会产生较大的磨损和齿面点蚀、剥落现象,其寿命可以显著延长。

4)提高了传动效率。蜗轮蜗杆减速箱作为传动机构,通常传动效率比较低,铜质蜗轮的传动效率为85%~88%,而钢质蜗轮可达90%以上,传动效率有所提高。

4 结束语

蜗轮蜗杆减速装置在工程机械和其他工程领域应用较为广泛。传统的铜质蜗轮减速箱虽已应用多年,但仍有一些待改进之处。经试验证明,本文开发的钢质蜗轮蜗杆减速箱与铜质蜗轮减速箱相比,具有机械性能较好,成本低,传动效率较高,齿面接触疲劳点蚀、剥落、磨损小等一系列优点,具有一定的推广应用价值。