3003H18铝合金蜂窝夹芯板超声疲劳试验研究

2021-10-11王长凯丁均梁王博涵

王长凯,陈 煊,程 礼,2,丁均梁,王博涵

(1.空军工程大学 航空工程学院,西安 710038;2.先进航空发动机协同创新中心,北京 100191)

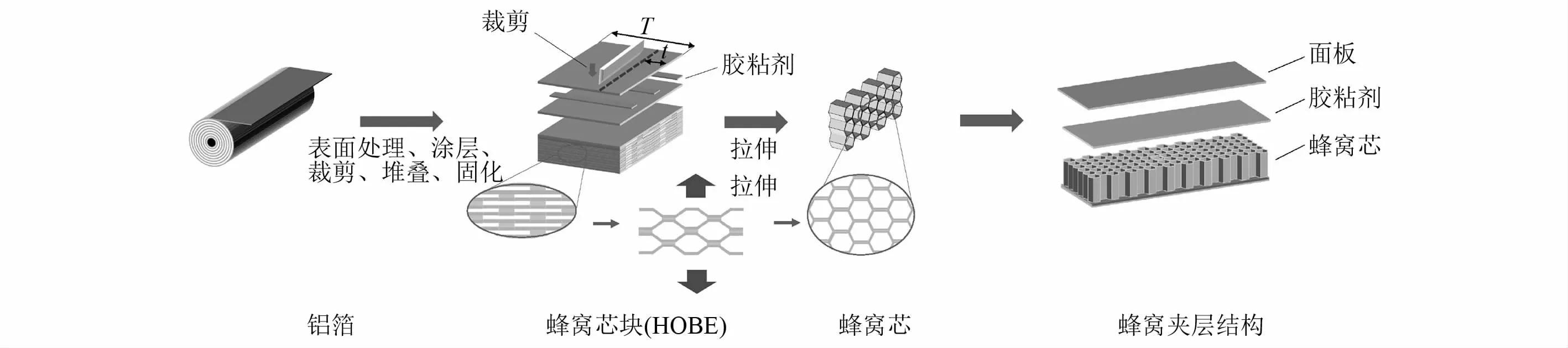

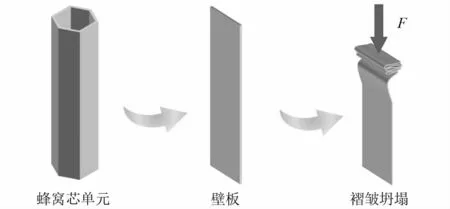

“轻量化”是飞机设计领域的重要原则[1-4],蜂窝夹芯材料具有比刚度和比强度高、抗腐蚀、耐高温、吸音隔音、抗冲击等特点,被广泛应用于航空航天、船舶、高速列车、通信等工业领域。蜂窝夹芯板由上、下两层薄而强的面板以及中间厚而轻的蜂窝芯组成,面板与芯材通过焊接、胶粘等方式连接成为一个整体,如图1所示。当承受弯曲载荷时,面板主要承受由弯矩引起的面内拉、压应力,芯材主要承受横向的剪应力[5],特殊的结构和承载方式使蜂窝夹芯板在大幅减轻重量的同时能够达到甚至超过相同材料实心结构的部分力学性能。在飞机制造领域,自二十世纪六七十年代起,美国F系列战斗机、AV-8B鹞式飞机,空客公司A320、A340、波音公司Boeing747客机以及我国自主研制的直9机等军用、民用飞机的承力与气动部件中均大量采用了蜂窝夹芯结构[6-8]。其中以铝合金和Nomex芳纶复合材料为芯材的蜂窝夹芯板应用最为广泛。

图1 铝合金蜂窝夹芯板及制作流程Fig.1 Aluminum honeycomb sandwich panel and manufacturing process

由于复杂的工况条件以及气动、噪声的影响,飞机在服役期间承受交变载荷的长期作用,结构的疲劳损伤问题明显。蜂窝结构的特殊性使其在发生损伤后往往难以修复,研究其疲劳强度与损伤失效模式对于飞机结构的设计与维护具有重要意义[9]。自二十世纪九十年代,国内外众多学者对蜂窝夹芯板等夹层结构复合材料的疲劳性能进行了大量研究并取得了丰硕成果。1996年,Huang等[10]从理论层面研究了蜂窝材料等多孔结构的疲劳性能及影响因素,他们从蜂窝单元出发,采用Pairs,Coffin-Manson和Basquin定律对蜂窝材料低周、高周疲劳阶段的寿命进行了分析和预测。随后,众多学者研究了不同材料[11-15]、初始状态[16-18]、结构尺寸和制造工艺[19-22]以及温度[23]等条件下蜂窝夹芯材料的疲劳性能,并针对低周与高周阶段的疲劳寿命进行了预测,提出了损伤累积模型。由于传统疲劳试验周期长且蜂窝夹芯材料的各向异性、非均质性等特征增加了疲劳分析的难度,目前有关蜂窝夹芯材料疲劳性能的研究主要集中在低周和高周阶段。随着现代工业的不断发展,飞机、高速列车等设备在服役期内面临着高频低幅载荷的长期作用,某些部件所承受的疲劳循环周次已然超过了107,进入超高周疲劳阶段[24-25]。对于复合材料结构在超高周疲劳阶段特性的研究,目前大多集中于碳纤维、玻璃纤维等预浸料层压板。2006年,Michel等[26]研究了碳纤维复合材料的超高周疲劳性能,指出复合材料在超高周疲劳阶段仍然会发生疲劳破坏。随后Gude等[27]和Adam等[28]先后研究了碳纤维增强树脂基复合材料(carbon fibre reinforced plastics,CFRP)拉伸状态下和玻璃纤维编织复合材料四点弯曲状态下的超高周疲劳性能,获得了相关材料的疲劳破坏模式和力学性能的变化规律。2019年,陈超等[29]研究了基于超声三点弯曲的复合材料疲劳试验方法,获得了CFRP复合材料超高周疲劳性能并通过原位实时观测得到其损伤演化过程。2020年,Ding等[30-31]对近年来碳纤维增强树脂基复合材料超高周疲劳特性的研究进行了汇总和整理,并开展了三点弯曲条件下二氧化硅纳米颗粒增强型CFRP复合材料的超声疲劳试验,得到了该材料在超高周疲劳阶段的疲劳P-S-N曲线和刚度曲线,并对失效模式进行了分析。然而,目前关于复合材料,特别是蜂窝板等结构复合材料的超高周疲劳特性研究开展相对较少,这与其各向异性、非均匀化的复杂结构有关。

在有限的时间和成本下,传统疲劳试验方法往往难以达到超高周次的循环范围。超声疲劳试验系统的出现极大提高了疲劳试验的效率,使材料与结构的超高周疲劳性能研究成为可能,但同时也增加了试件设计的难度[32]。对于蜂窝夹芯结构等复合材料能否通过适当的尺寸设计以满足超声疲劳试验开展的要求,目前仍没有定论。基于此,本文采用实验室搭建的超声疲劳试验系统,针对商业常用3003H18铝合金蜂窝夹芯板开展三点弯曲超声疲劳试验的可行性研究,探究试件尺寸的设计方案并进行验证,为开展蜂窝夹芯材料超高周疲劳性能研究提供依据。

1 材料与试件

1.1 试验材料

本试验采用3003H18铝合金蜂窝夹芯板为研究对象,面板及蜂窝芯为同种材料,由佛山市华瑞蜂窝科技有限公司提供,其基本力学性能如表1所示。蜂窝芯按图1所示流程进行制作,其规格和力学性能满足HB 5443-90铝蜂窝芯材规范。采用胶接的方式对芯材和上下面板进行连接,所用胶粘剂性能符合HB 7062—1994要求。

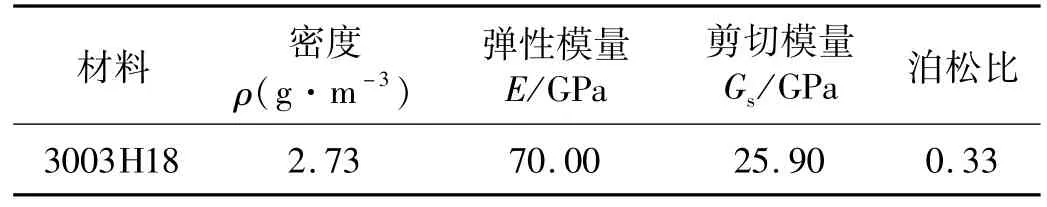

表1 3003H18铝合金力学性能Tab.1 Mechanical properties of 3003H18 aluminum alloy

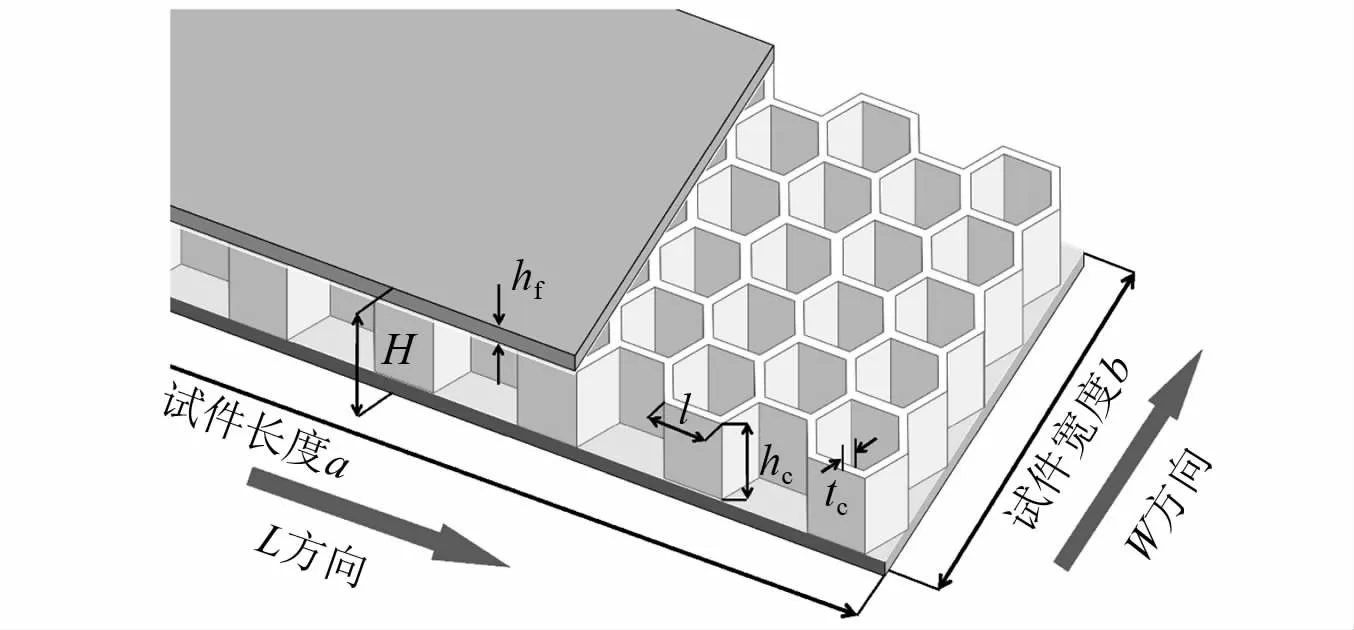

图2所示为铝合金蜂窝板尺寸参数,其具体数值如表2所示。采用黏接法(见图1)制作的蜂窝芯存在双壁厚问题,即蜂窝芯拉伸成型时由于共邻边胶接而导致每个六边形蜂窝孔格中存在两个双倍铝箔厚度的孔格壁。蜂窝夹芯结构是标准正交各向异性结构,芯子排列方式对其结构性能有较大影响,尤其在弯曲、抗冲击、面内拉压等方面差异明显。在蜂窝夹芯梁中,通常将长度方向平行于双倍厚孔格壁的方向定义为L向,将长度方向垂直于双倍厚孔格壁的方向定义为W向(见图2)。

图2 蜂窝板夹芯参数Fig.2 Parameters of honeycomb sandwich plate

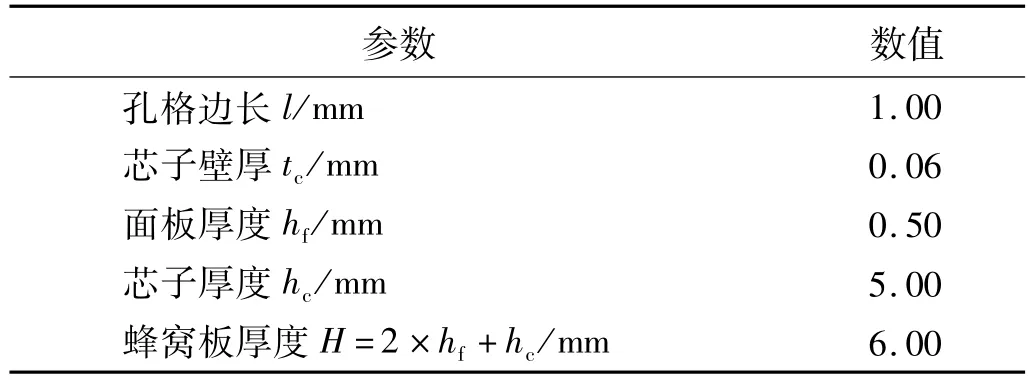

表2 铝合金蜂窝板具体尺寸参数Tab.2 Specific parameters of aluminum honeycomb panel

1.2 试件设计

超声疲劳试验系统开展的关键是合理设计试件尺寸,使系统与试件在20 kHz的频率下发生谐振。本文采用ABAQUS商业有限元软件了分析不同尺寸下两个方向(L向和W向)蜂窝夹芯板试件的固有振动模态和频率,以确定满足试验条件的试件尺寸。建模时面板创建为实体,芯子创建为壳结构,其中考虑了芯子中双壁厚壁板对仿真结果的影响,如图3(a)所示,蓝色壁板表示单壁厚,绿色壁板表示双壁厚。面板与芯子采用绑定(tie)方式进行连接。采用C3D8R六面体单元和S4R四面体壳单元分别对面板和芯子进行网格划分。表3所示为有限元网格收敛情况,可以看到采用不用网格密度对试件进行划分后,所得固有振动频率和试件跨距变化幅度较小,综合考虑资源和计算结果,本文采取表3中序号2所示网格尺寸对试件进行划分。

表3 有限元网格收敛情况(W型试件,长度a=38.11 mm,宽度b=14 mm)Tab.3 Convergence of finite element mesh(W-specimen,a=38.11 mm,b=14 mm)

以W向试件为例,当试件长度a=38.11 mm,宽度b=14 mm时,可以得到图3(b)所示仿真结果。第七阶模态振型和振动频率(f=20 131 Hz)与三点弯曲试验条件相符,图中两处位移计算结果为“0”点之间的距离即为三点弯曲试验跨距L0。由此可以得到不同尺寸参数对应的试件固有振动频率和跨距。

图3 有限元仿真结果Fig.3 Finite element simulation results

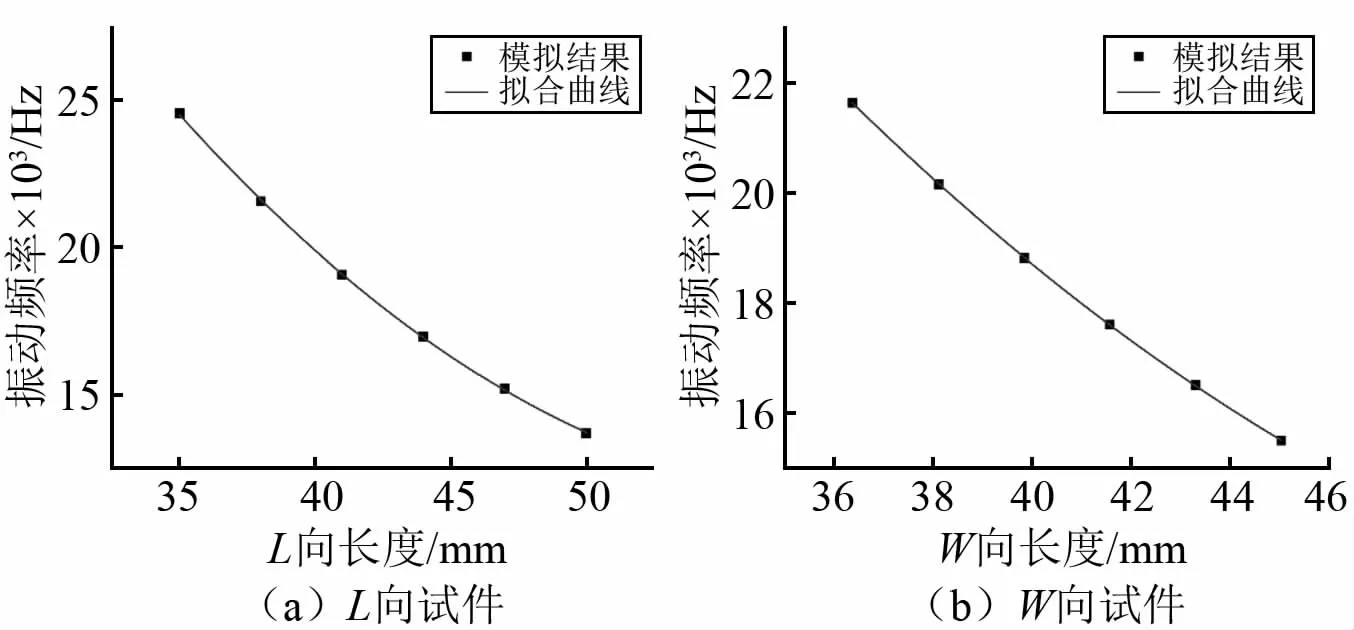

表4所示为长度对振动频率和跨距的影响。在相同的宽度和厚度下,随着试件长度的增大,L向和W向试件的振动频率减小,跨距变大。采用多项式拟合的方法对长度和振动频率进行拟合得到图4结果。与钛合金、高强钢等实体材料不同,试件长度对振动频率的影响呈非线性特征,这与蜂窝夹芯板六边形的孔格结构导致的非均质性有关。

图4 试件长度与振动频率关系Fig.4 Relationship between specimen length and vibration frequency

表4 不同长度试件振动频率和跨距仿真结果Tab.4 Simulation results of vibration frequency and span of different length specimens

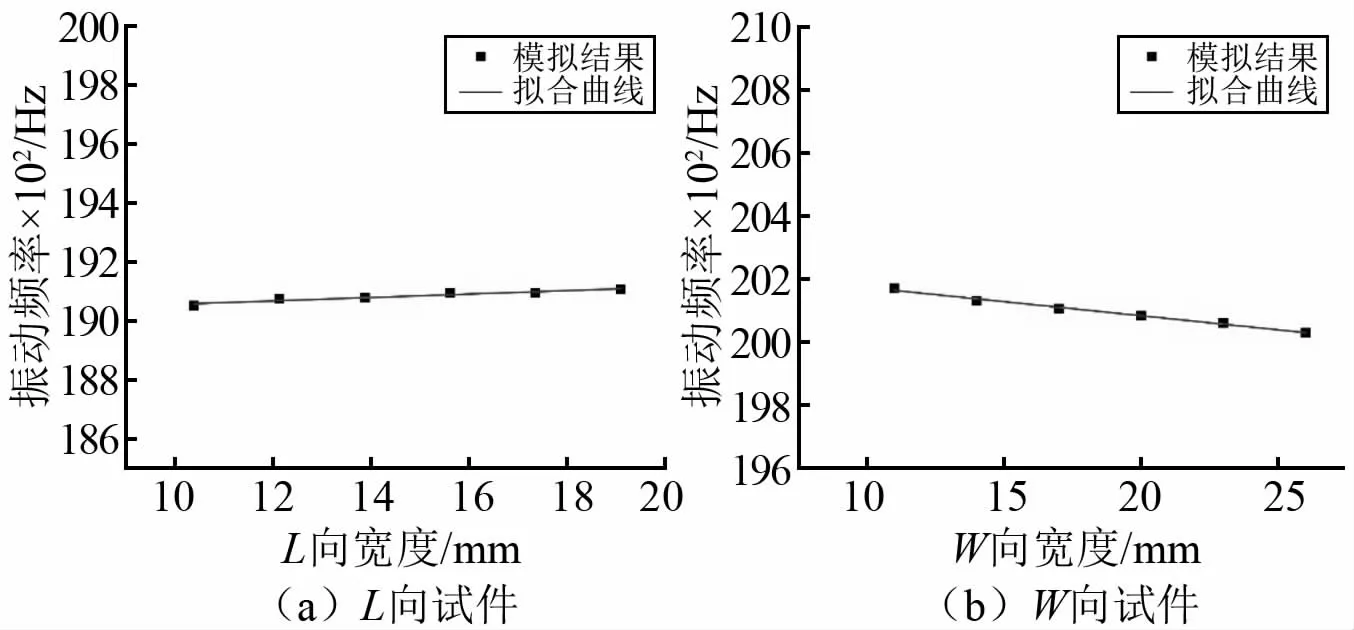

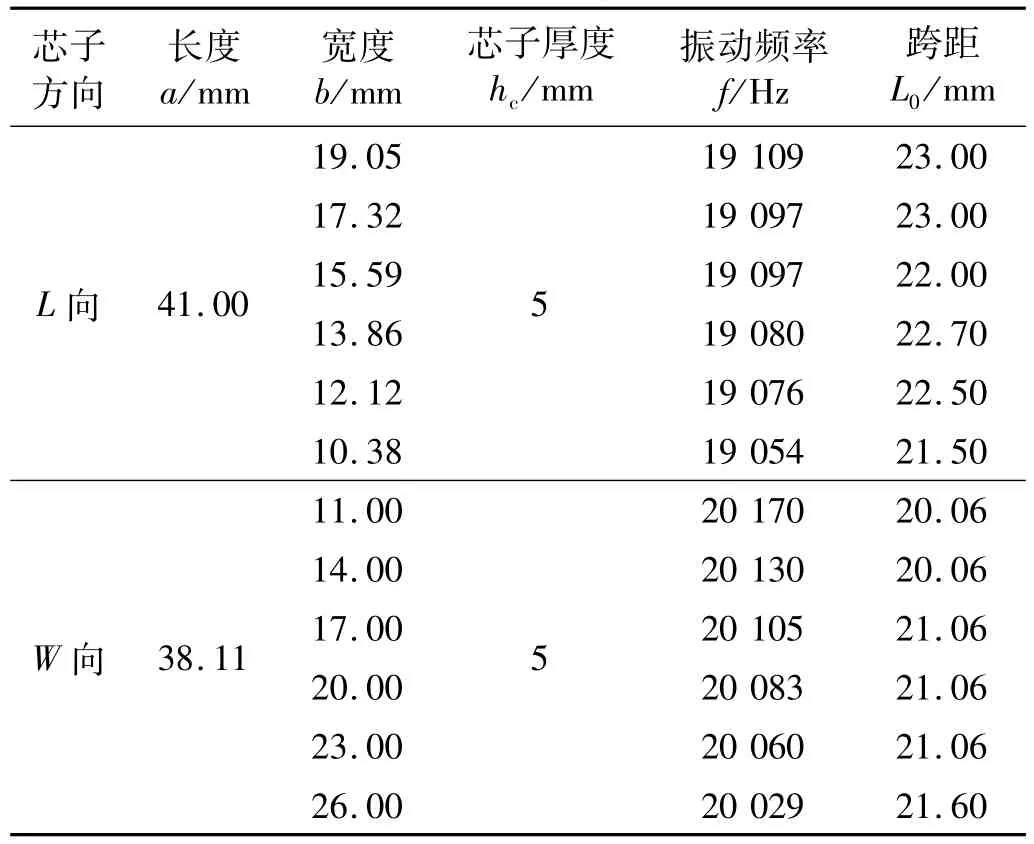

试件宽度对振动频率和跨距的影响如表5所示,图5为将试件宽度与振动频率进行线性拟合。随着试件宽度的增大,L向试件振动频率增大,W向试件振动频率减小,但变化幅度较小,宽度每增加1 mm,频率变化范围仅有不到10 Hz,因此可以认为试件宽度对振动频率影响不大。

图5 试件宽度与振动频率关系Fig.5 Relationship between specimen width and vibration frequency

表5 不同宽度试件振动频率和跨距仿真结果Tab.5 Simulation results of vibration frequency and span of different width specimens

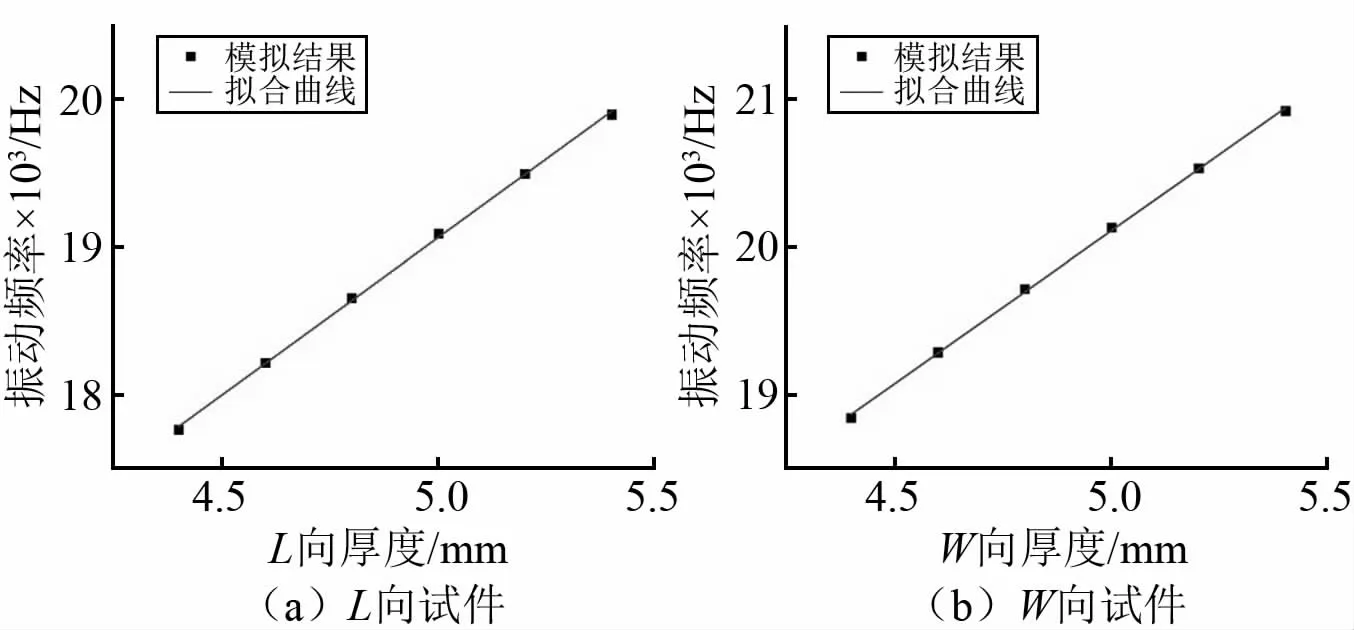

试件厚度对振动频率的影响如表6所示。随着厚度的增加,试件的固有振动频率呈上升趋势,变化幅度较长度影响小,且跨距不随厚度变化而变化。拟合曲线如图6所示,厚度与振动频率呈线性相关。

表6 不同厚度试件振动频率和跨距仿真结果Tab.6 Simulation results of vibration frequency and span of different thickness specimens

图6 试件厚度与振动频率关系Fig.6 Relationship between specimen thickness and vibration frequency

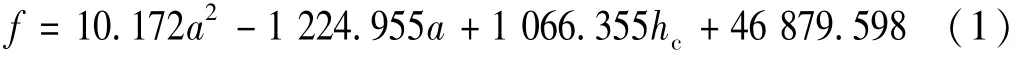

通过有限元仿真结果可以得到铝合金蜂窝夹芯板三点弯曲试件的固有振动频率与试件长度和蜂窝芯厚度有关,而与试件宽度相关性较小。通过对以上数据进行拟合与化简可以得到振动频率f与试件长度a和蜂窝芯厚度hc的关系式如下:

L向试件

W向试件

2 结果与讨论

2.1 试验系统

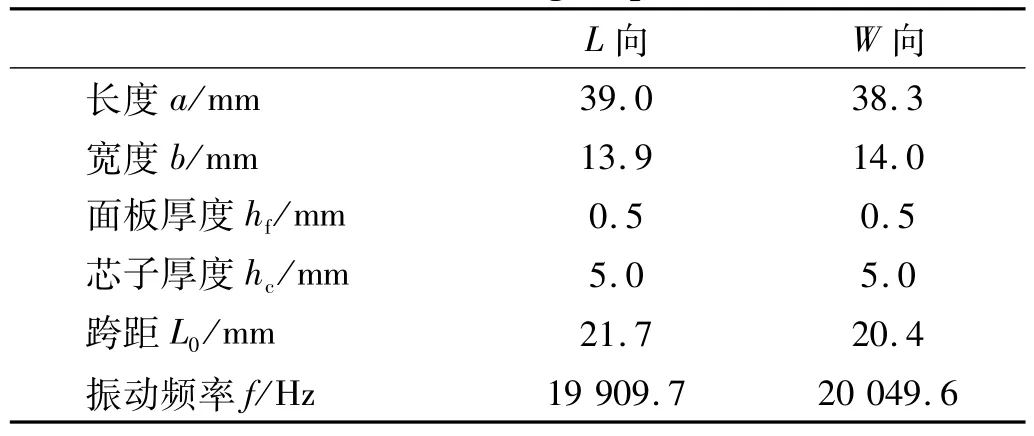

为验证试件尺寸设计的有效性,本文采用实验室搭建的超声疲劳试验系统对式(1)、式(2)计算所得试件进行超声疲劳加载,其具体尺寸如表7所示。试件由华材科技试验场(洛阳)有限公司加工制造(见图7)。

表7 疲劳试件尺寸Tab.7 Size of fatigue specimens

图7 蜂窝夹芯板超声疲劳试件Fig.7 Ultrasonic fatigue testing specimen of honeycomb sandwich panel

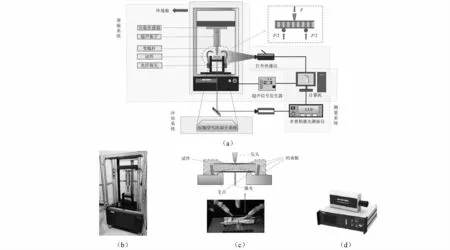

超声疲劳系统如图8(a)所示,其工作频率在15~30 Hz。系统工作时,超声频率发生器将50 Hz的交流电信号转化为20±0.5 kHz,100~600 V的超声正弦电信号,该高频电信号通过压电陶瓷的压电效应转化为同频率的轴向机械振动,经变幅杆将振幅放大后带动试样完成轴向共振。系统实物图如图8(b)所示。

采用三点弯曲加载方式对试件施加循环载荷,为防止试验过程中由于加载不平衡和冷却气体的横向力干扰而导致的试件滑动,对常规三点弯曲试验装置进行改进,在压头和支点周围安装约束板(见图8(c)),以消除试件的横向滑动。由于超声疲劳试验的加载频率很高,在材料内摩擦的作用下,试件极易发生严重的发热和烧蚀情况,为此本文采取压缩空气及间断加载的方式对试件进行冷却,以满足试验要求。冷却系统如图9所示,该系统由空气压缩机、储气罐、油水分离器、冷冻式干燥机组成,可以输出-5℃的高压干燥空气,排气压力为0.8 MPa,排气量可达到3.6 m3/min。试验过程中,采用FlirT630型热像仪对试件温度分布情况进行监测,测得试件与支点间接触点(此处为系统温度最高位置)的最高温度不超过40℃,满足超声疲劳试验的温度要求。

图9 冷却系统结构图Fig.9 Structure diagram of cooling system

试验中振幅测量要在1~199μm的位移范围内,且能达到0.1μm的分辨率,对此多数传统测量仪器难以发挥作用。本试验采用宁波舜宇智能科技有限公司生产的LV-S01单点激光测振仪(见图8(d))对压头及试件底面位移进行校正和实时监控。该测振仪采用非接触式测量方法,可对最高3 MHz频率以下物体的振动、速度、加速度等进行高精度测量,位移分辨率优于15 pm,最大线性误差为1%。

图8 超声疲劳试验系统Fig.8 Ultrasonic fatigue testing system

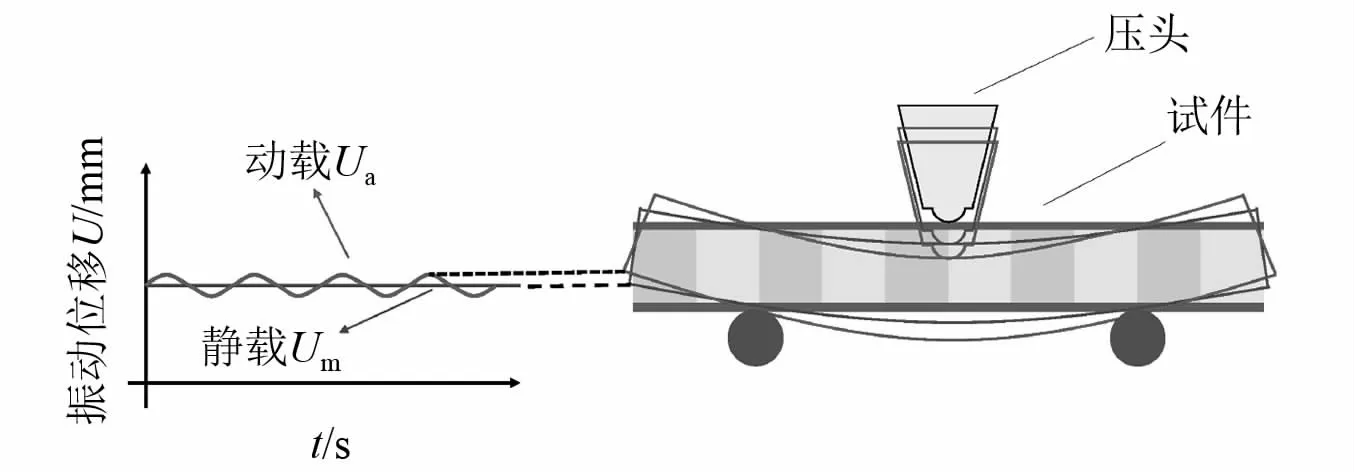

试验采用位移控制,超声疲劳试验中试件在弹性范围内承受高频正弦交变载荷作用。载荷由静载和动载两部分组成(见图10),其大小根据试件静力三点弯曲试验所得弯曲极限位移Uult和超声试验系统变幅杆顶端压头输出振幅值A确定。

图10 载荷示意图Fig.10 Load diagram

2.2 加载条件

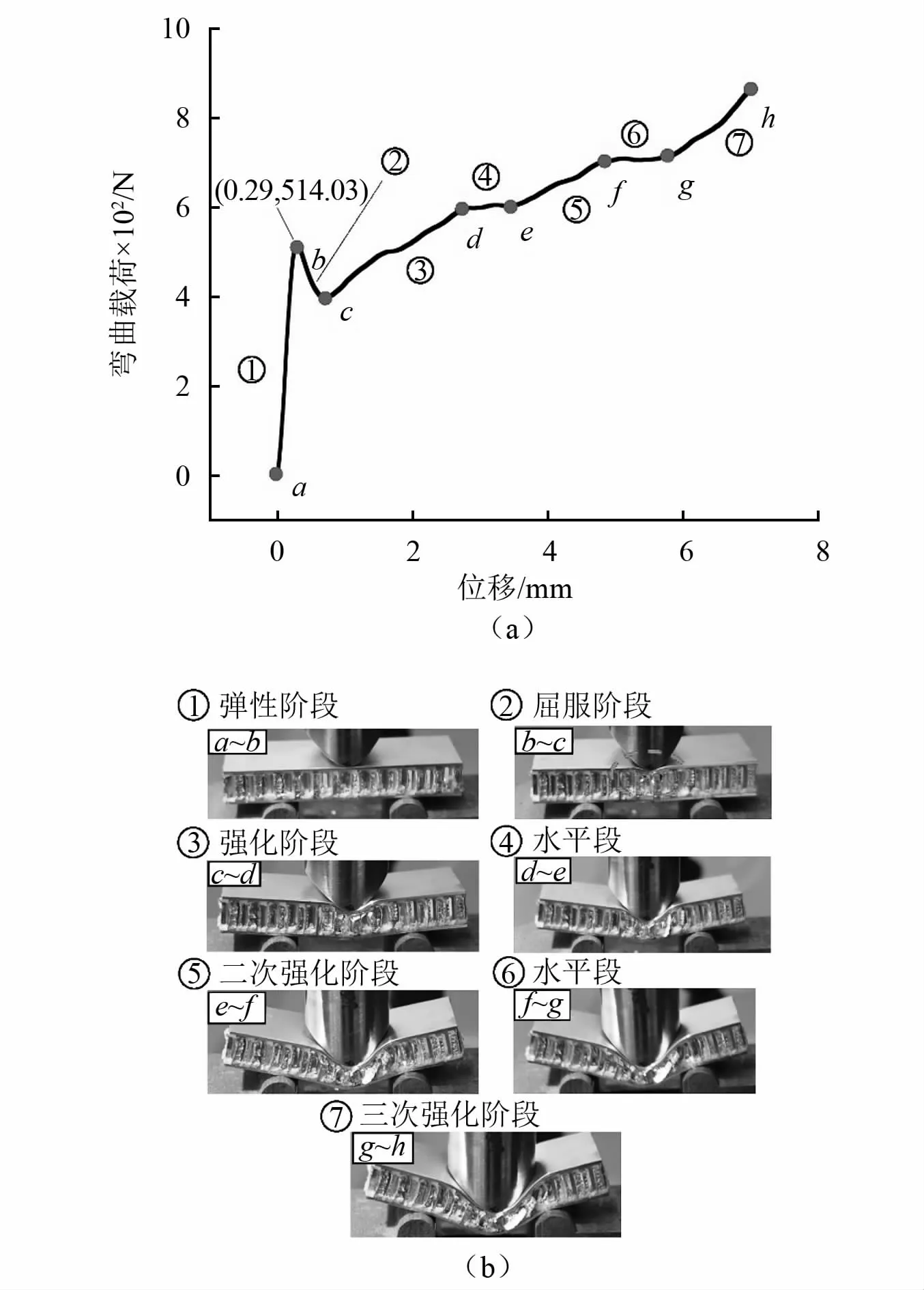

图11、图12所示分别为L向试件与W向试件静力三点弯曲条件下所测得的弯曲载荷-挠度曲线,加载速度为1 mm/min。在整个加载过程中,L向试件经历了线弹性阶段(a~b段)、塑性变形阶段(b~c段)、强化阶段(c~h段)。所得结果与文献[33]中蜂窝板三点弯曲加载过程曲线有所不同,这主要是由于压头尺寸、面板和蜂窝芯的材料及尺寸不同造成。加载过程中,蜂窝芯主要承受剪切力作用,上、下面板承受面内拉压应力作用,其中压头下方面板与芯子还需承受压头局部较大的压力,易发生局部失稳。在弹性阶段,载荷与位移成正比,试件整体未出现明显变形,材料性能稳定。b点时,弯曲载荷达到最大值514.03 N,随后试件进入屈服阶段。在b~c段内,由于压头集中力的作用,其下方的面板与芯子出现明显的局部塑性变形,其中芯子由于抗压强度较低,壁板发生屈服失稳,出现褶皱。与常规蜂窝不同,本次试验所采用蜂窝芯子孔格边长为1 mm,属于高密度蜂窝。由于蜂窝密度较大且排列紧密,孔格壁厚度小,因此极易发生屈服从而导致整个壁板的褶皱与失稳。当压头下方芯子发生坍塌失效时,将会对周围芯子的承载能力造成影响,进而使蜂窝板整体承受面外压力的能力大幅降低,在图11中表现为b~c段弯曲载荷的急剧下降。C点后,由于芯子在压溃力作用下持续变形,变性后的芯子相互接触、相互作用,当达到一定的变形条件后芯子出现“密实化”,增加了蜂窝板承受载荷的能力,从而出现连续的强化阶段。但由于芯子结构的不均匀性,其强化阶段呈现两次水平、三次上升的特征。出现水平段的原因与陈超等研究中所描述的“渐进屈曲平台”类似,此时蜂窝壁板发生屈服变形,但变形过程中壁板自身承载能力不变,且对周围壁板影响较小。W向试件同样存在弹性(a~b)、弹塑性(b~c)、屈服(c~d)、强化(d~f)四个阶段,其中弹塑性阶段较L向试件更为明显,持续的时间更长,失效模式与L向试件相同。

图11 L向试件三点弯曲载荷-挠度曲线Fig.11 Three point bending load-deflection curve of L-direction specimen

图12 W向试件三点弯曲载荷-挠度曲线Fig.12 Three point bending load-deflection curve of W-direction specimen

分别取L向和W向试件各3组测量其弯曲极限,结果如表8所示。根据静力弯曲试验结果确定疲劳试验中施加的振动位移最大值Umax=0.222 mm,其中静载Um=0.2 mm,动载Ua=22μm。试验过程中采用LV-S01单点激光测振仪对试件底端位移进行实时监控,当底端位移出现骤降时认为试件发生疲劳破坏并停止试验,记录载荷循环周次,采用光学显微镜对试件损伤情况进行观测。光学显微镜为液晶数字显微镜(LCD digital microscope),放大倍数在10X~30X。

表8 静力弯曲测试结果Tab.8 Static bending test results

2.3 试验结果

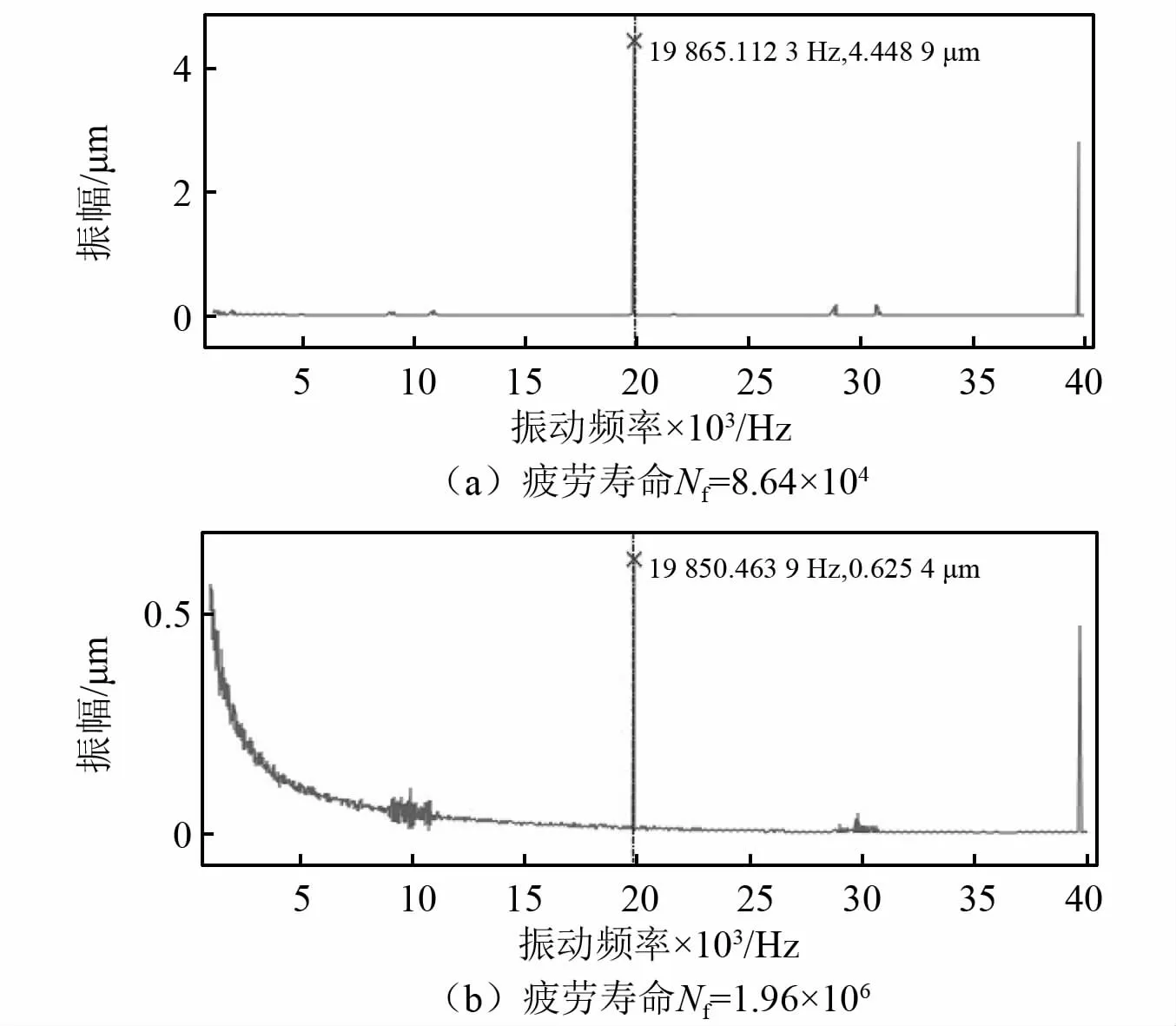

图13所示为L向试件底端振动频谱图。试验开始时,系统与试件在19 865.11 Hz的频率下发生谐振(见图11(a)),满足超声试验试件设计要求,与式(2)计算所得频率误差为0.22%。试件底端测得输出振动幅值为2.228 9μm,与输入幅值22μm有较大差别,说明蜂窝夹芯结构在承受循环载荷时有显著的吸能作用。随着循环载荷的增加,一方面试件底端输出振幅不断变小,但变化幅度不大;另一方面试件出现低频振动且幅值不断增大。以上情况说明在疲劳加载过程中蜂窝试件内部产生损伤并不断扩展。与当疲劳寿命达到1.96×106时,试件底端输出振幅迅速骤降至0.63 μm,且低频振动逐步增大至即将超过超声谐振频率,认为此时试件发生疲劳失效。由上可知在超声疲劳试验中可以从两方面定义蜂窝夹芯板试件疲劳失效:①底端输出振幅骤降;②低频振幅占据主导。

图13 L向试件底端振动频谱图Fig.13 Frequency spectrum of bottom vibration of L-shaped specimen

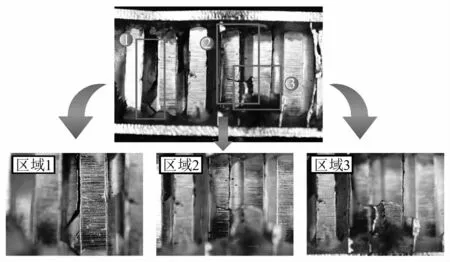

L向试件和W向试件分别在疲劳寿命1.96×106与3.06×106时发生疲劳失效。利用光学显微镜对失效后的试件进行观察,如图14~图17所示。

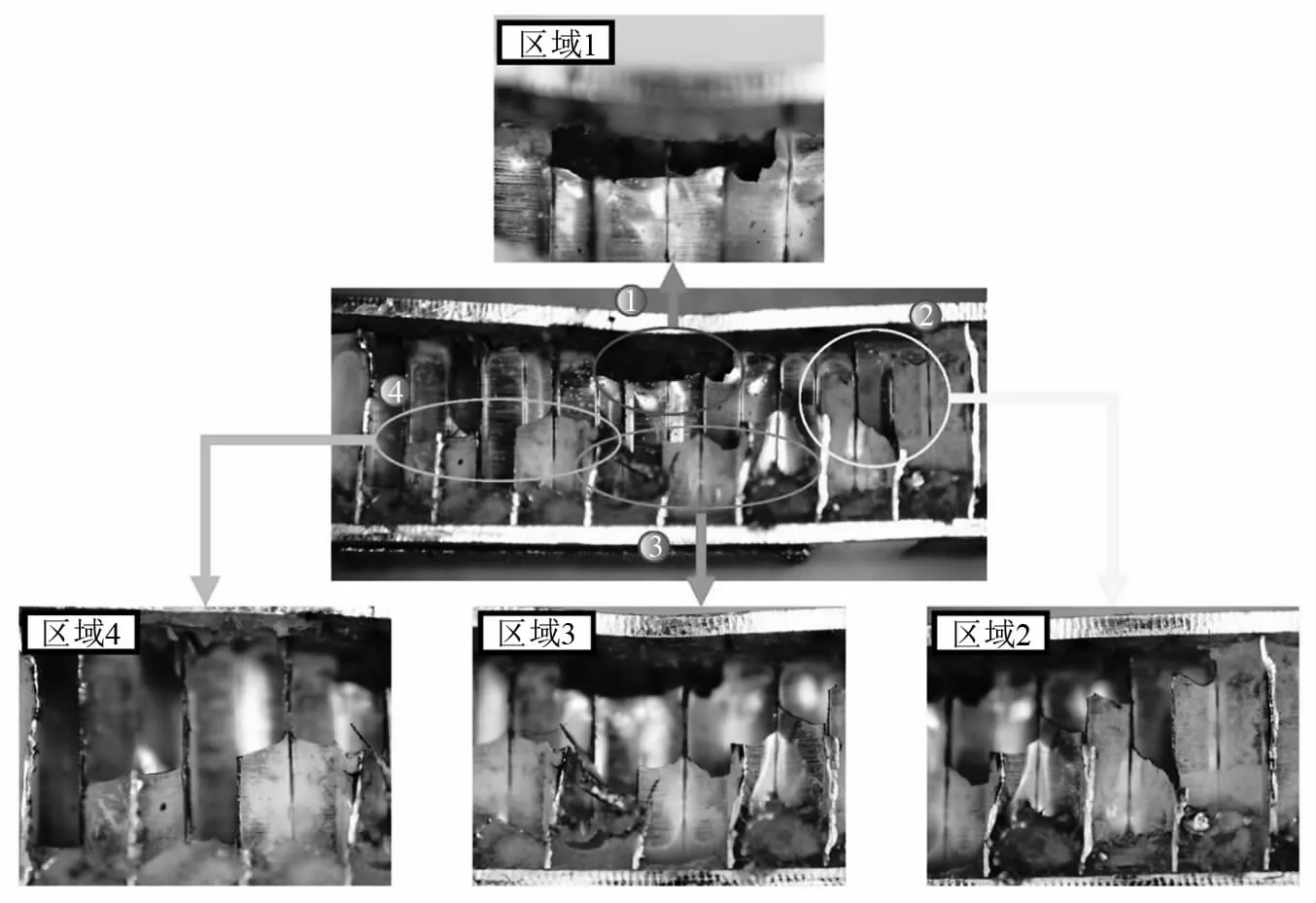

图14 L向失效试件侧视图Fig.14 Side view of L-direction failure specimen

图14所示为L向失效试件在光学显微镜下的侧视图。试件疲劳失效主要由于芯子处萌生裂纹与断裂,且芯子失效位置主要位于压头下方区域。与静载失效类似,在疲劳加载中,在压头所施加的压力作用下,其下方芯子发生褶皱与坍塌,随着交变载荷循环周次的不断增加,在芯子变形位置处易产生裂纹并导致芯子的断裂。图中共观测到在芯子壁板上存在沿最大剪切面与沿水平方向的两种方向的裂纹。一方面,在弯曲载荷作用下,蜂窝芯子承受剪切力,随着循环次数的增加,壁板发生剪切失稳,由于芯子失稳变形处存在应力集中,易产生沿最大剪切方向的裂纹,如图14区域1所示;另一方面,压头下方芯子发生褶皱坍缩(见图15),在循环载荷的不断作用下产生水平方向的裂纹。除了上述两种裂纹外,在图中还能够看到当裂纹扩展到壁板连接处时会在两壁板转折连接位置产生竖直裂纹(区域1、区域2)。该裂纹形成的原因为壁板连接处由于几何角度变化造成的应力集中。当壁板处裂纹扩展到交接处时,相连两壁板不同的承载能力导致其受力不均匀,从而导致沿连接处竖直裂纹的产生。从图中可以看出失效的主要模式为芯子的剪切破坏,即裂纹扩展与断口方向大多沿最大剪切力方向。

图15 蜂窝芯子坍缩示意图Fig.15 Collapse diagram of honeycomb core

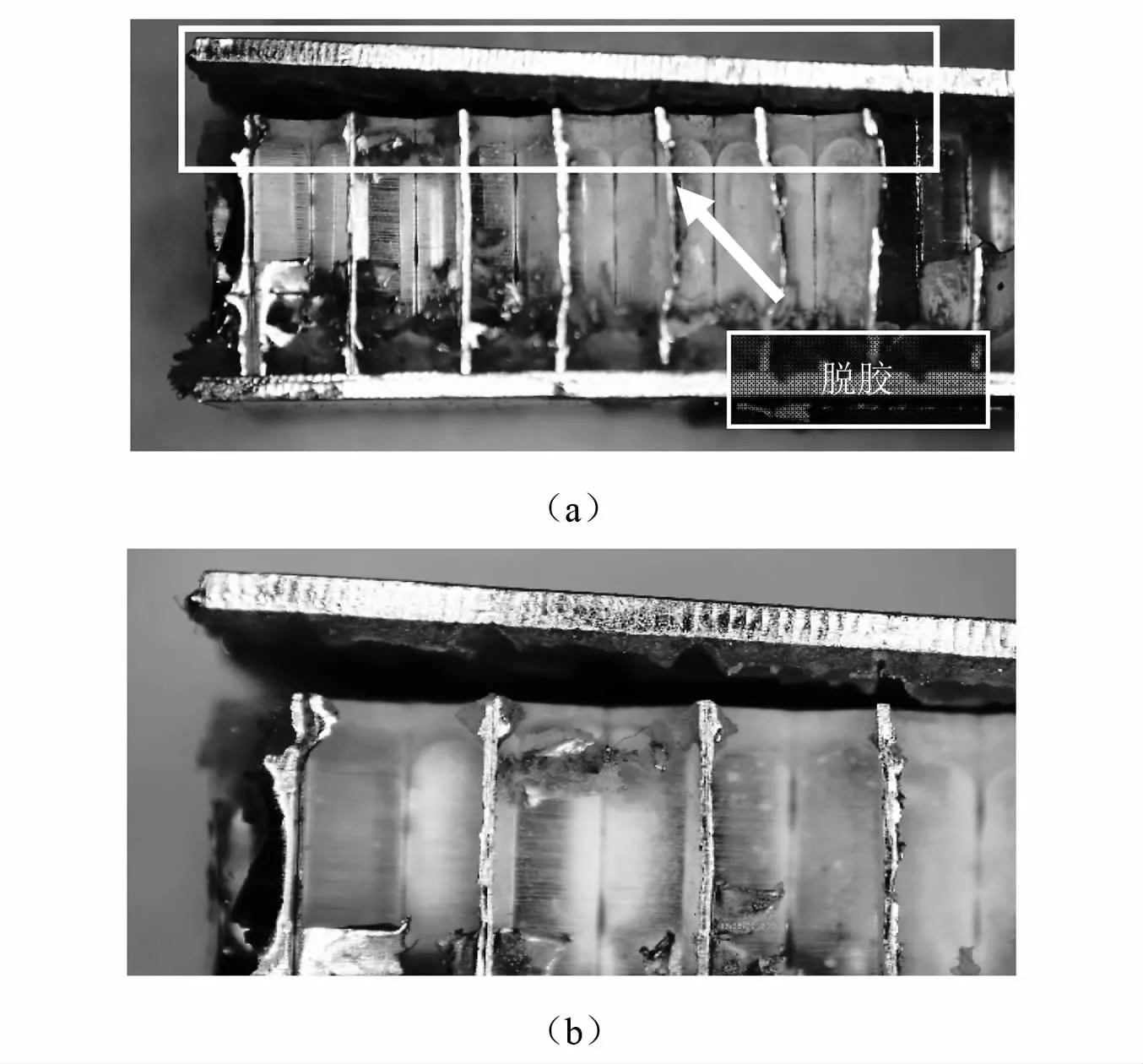

图16、图17所示为W向试件疲劳失效后的侧视图。从图中可以看到失效模式主要为芯子断裂与上表面-芯子脱胶。图中有大量断裂的芯子壁板,这主要是由于采用压缩空气对试件进行冷却,高速气体作用在薄壁板上,造成较大的横向力。因此当壁板出现裂纹且扩展到一定长度造成壁板横向力承载能力减弱时,在冷气的作用下壁板断裂并被吹出试件。发生断裂的壁板其断口形貌可以反映裂纹扩展方向。图16区域1位于压头下方,该区域出现明显的芯子褶皱与断裂以及面板与芯子的分离。与面板脱胶不同,该处芯子断裂面不平整,且断裂主要发生在蜂窝芯而非胶粘处,断裂的蜂窝芯一部分仍固定于胶面内,说明此处破坏主要由于压头的压力作用下蜂窝芯子的压溃与断裂。同时可以观测到该处断口水平,说明产生的裂纹沿水平方向发展,造成这一现象的原因为压头下方芯子在压力作用下发生图15所示的褶皱,褶皱因受压力作用而导致其堆叠方向水平,从而使该区域在应力集中作用下萌生水平方向裂纹,进而导致蜂窝壁板沿水平方向断裂。图16区域2、区域3、区域4处存在大量断裂的壁板,且断口大多与水平方向存在一定夹角即沿最大剪切力方向,说明断裂主要由于芯子剪切破坏。图17中面板与芯子结构完整,失效模式为面板与和芯子脱胶,这主要由于胶粘剂强度较低所导致。

图16 W向失效试件侧视图Fig.16 Side view of W-direction failure specimen

图17 W向试件上表面与蜂窝芯脱胶Fig.17 Debonding between upper surface and core of W-direction specimen

3 结 论

文本以3003H18铝合金蜂窝夹芯板为例,探究了超声疲劳试件尺寸的设计方法并验证了其可行性。采用光学显微镜对失效试件进行观察,探究其失效模式。得到以下结论:

(1)采用ABAQUS商业有限元软件分析了试件尺寸对固有振动频率和三点弯曲跨距的影响,结果表明试件长度和厚度对频率影响较大,宽度对频率影响较小。得到振动频率与长度、厚度的关系式,为超声疲劳试件设计提供了依据。

(2)验证了铝合金蜂窝夹芯板开展超声疲劳试验的可行性。超声系统与试件在近20 kHz的频率下高频谐振,误差满足超声试验要求。通过对试件底端输出振幅实时观测,发现试件底端振幅小于系统输入振幅,说明蜂窝夹芯板具有良好的吸能特性。确定了疲劳失效判定标准:振幅骤降或低频振动占据主导。

(3)采用光学显微镜对疲劳失效试件进行观测,发现蜂窝夹芯结构疲劳失效位置主要位于压头下方,受压头压力影响较大。疲劳失效模式主要有:芯子剪切失效与断裂、面板与芯子脱胶。