关于薄膜电容器卷绕工序端面不齐的工艺改进

2020-12-24

使用两层金属化薄膜作为极板按要求摆放,设置固定的错边、圈数、张力用卷绕机卷绕成一个圆柱形的芯子,在芯子的两个端面喷涂上一层金属层(大多数情况下采用纯锌)将电极引出,制作成了一个基本的电容器,这个芯子就是金属化薄膜电容器的关键零件。但是在金属化薄膜电容器卷绕过程,会有一定概率出现芯子卷绕端面不齐导致芯子最外圈端面不齐,特别是最外圈卷绕层偏离明显(芯子直径越大这种表现越明显,对芯子电性能的影响越大),由此带来的问题就是在芯子端面与喷金层结合度不好,导致电容损耗增大、等效电阻增大,削弱了电容的过电流能力。本文主要探索几种解决以上卷绕问题的方法。

经过分析我们认为主要是芯子卷绕时要经过一个低速→高速→低速的过程,在卷绕的最后阶段由于芯子由高速旋转状态转为低速状态,速度上的剧烈变化引起摆动,导致卷绕的最外层圈出现轨迹偏离。当知道原因后我们认为有以下几个方向进行改善:

1. 降低高度时的卷绕速度,减少卷绕最后阶段的摆动程度。

2. 增加卷绕芯子的错边量以此来增强芯子极板与喷金层的结合度,从工艺上弥补外圈跑偏带来的影响。

3. 采用波浪分切金属化薄膜进行卷绕以此来增强芯子极板与喷金层的结合度,从材料上来弥补外圈跑偏带来的影响。

那么我们制定以下实验方案:

实验样品:

使用我公司Metar卷绕机使用不同方案卷绕出相同卷绕长度(即相同卷绕圈数)的芯子,通过肉眼观察,筛选出在外层卷绕层偏離(外圈跑偏)的芯子,与正常芯子端面整齐的芯子作对比实验。

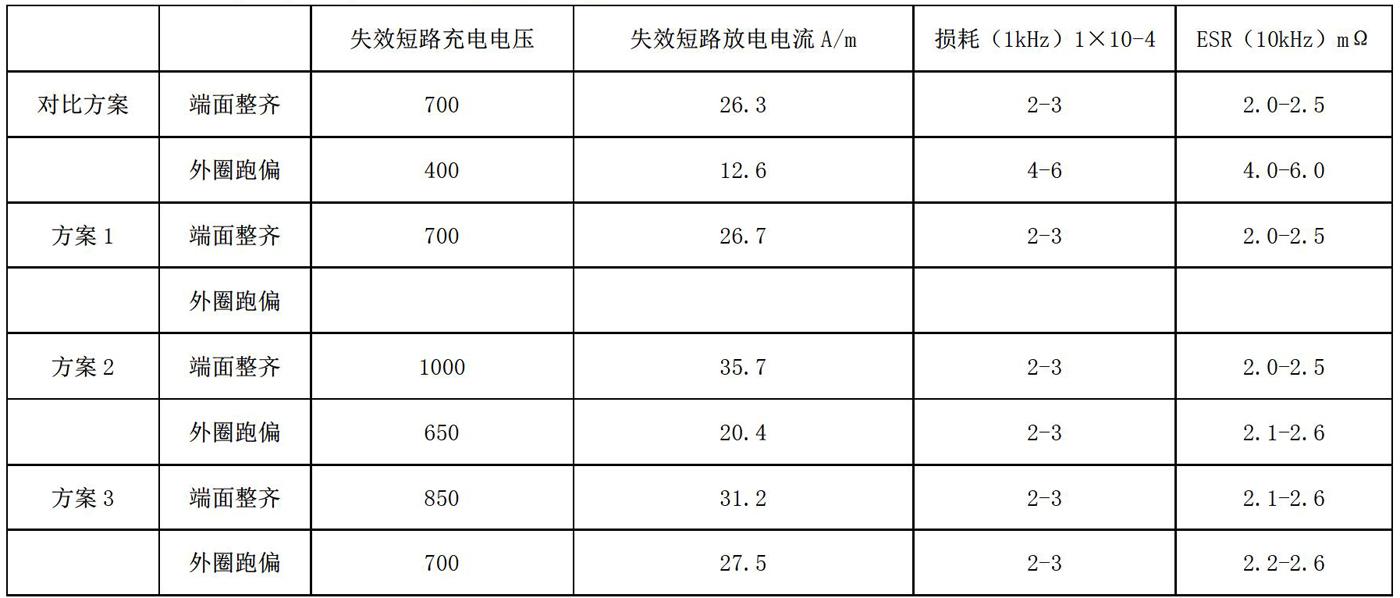

对比方案就是我们平时正常卷绕产品所采取的卷绕工艺,从上表中我们可以看出对比方案中出现外圈跑偏的芯子损耗、ESR比端面整齐的芯子大,而方案2由于降低了1倍的卷绕速度,有效降低卷绕时高速→低速时的膜摆动,卷绕质量大大提高,没有出现外圈跑偏现象,而方案2、方案3个别芯子虽然也出现了外圈跑偏现象,但与端面整齐的芯子比起起来,损耗、ESR相同。

正常情况下,上述四个方案卷绕出的芯子

四、试验设备与方法:

直流电源、充放电测试设备、示波器TD03062A、罗氏线圈、数字电桥TH2618B(试验用)1000Hz档、绝缘电阻表TH2681A。

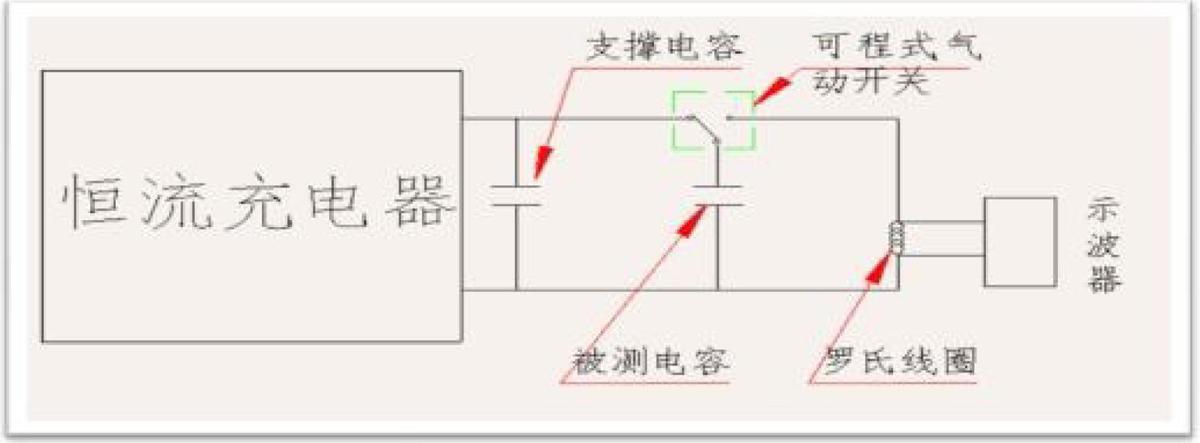

用直流电源给电容器芯子充电,之后通过充放电测试设备来短路放电,使放电电流达到数千安,回路通过罗氏线圈连接到示波器来监控放电电流的大小,进而考核芯子与喷金层结合质量,原理如下(图1)。

取各方案中外圈跑偏的芯子,做短路冲放电实验(1000次为一个循环),起始实验电压400Vdc,没结束一个循环增加电压50Vac,直至产品失效(容量变化≥±2% 或 实验后损耗≤1.1倍实验前损耗+0.0001),记录失效电流,用电流除卷绕长度,得到芯子每米的耐电流能力,每个实验结果如下:

从实验结果我们可以看出:

1. 将卷绕速度降低到原来的50%,没有出现外圈跑偏的现象,说明降低卷绕速度可以改善卷绕质量。

2. 错边量1.7mm的芯子,不管是端面整齐的芯子还是外圈跑偏的芯子,在卷绕质量相当的情况下,过电流能力高于错边量1.5mm的芯子,说明增加卷绕的错边量芯子,可以提高芯子的过电流能力,可以从工艺上弥补外圈跑偏带来的影响。

3. 使用波浪分切金属化膜卷绕的芯子,在错边同为1.5mm情况,比普通直切金属化膜过电流能力强,可以从材料上弥补外圈跑偏带来的影响。

综合分析的到以下结论:

1. 采用降低卷绕速度、增大卷绕错边量、采用波浪分切金属化膜均可以改善卷绕外圈跑偏的情况。

2. 在不考虑生产效率的情况下,优先采用降低卷绕速度的措施。

3. 在不能调整错边量(如装配尺寸受限、使用內串结构金属化膜进行卷绕)时,应采用波浪分切金属化膜卷绕方案。