轮心激励下车辆结构路噪传递路径分析

2021-10-11卢炽华李永超刘志恩李秋悦徐艳平

卢炽华,李永超,刘志恩,李秋悦,罗 挺,徐艳平

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室,武汉 430070;2.汽车零部件技术湖北省协同创新中心,武汉 430070;3.东风汽车公司技术中心,武汉 430070)

路面激励通过轮胎和悬架系统传递至车身,迫使车身板件振动而引起的结构传路噪,简称为结构路噪,现已成为车内噪声的主要成分之一[1-2]。随着新能源汽车的推广,动力总成噪声进一步降低,车辆结构路噪问题将更加凸显[3]。

传递路径法是研究结构噪声的常见方法[4],传统传递路径法以试验测试为基础,谭晶晶等的研究和文献[5]均是通过测量车身接附点到响应点的传递函数,并采用逆矩阵法求取车身接附点处激励力,进行结构传递路径分析,确定各传递路径贡献量。文献[6]通过测试悬置被动侧到响应点声-振传递函数及被动侧加速度导纳,获取其声压-加速度传递函数,以被动侧试验测试加速度频谱作为激励进行传递路径分析,识别出主要噪声传递路径。文献[7]分别测量车身安装点加速度阻抗、车身声学灵敏度及隔振元件传递率,合成时域整体传递函数进行噪声源诊断分析。传统传递路径法往往需要进行多次测试传递函数并反求激励力,工作量较大。

近年来,计算机辅助工程(computer aided engineering,CAE)仿真分析逐渐被应用于传递路径分析,可以提高分析效率降低试验成本。文献[8]引入了整车详细CAE仿真模型进行传递路径分析,实现了对怠速轰鸣的原因诊断,但指出仿真模型必须经过试验测试进行标定。Antony[9]建立了整车仿真分析模型,将怠速工况及全油门加速工况下悬置处试验测试载荷作为激励力对车内噪声进行了传递路径贡献量分析。Yoshida[10]在研究中借助CAE仿真模型,利用运行工况传递路径法(operational transfer path analysis,OTPA)识别最大贡献模态进行路噪优化。Avutapalli[11]基于模态结果建立了包含轮胎的详细整车CAE仿真分析模型,在轮胎接地点施加加速度激励进行结构路噪的传递路径分析,但由于轮胎模型精度不足,致使车内噪声模拟结果常与试验数据存在偏差。

针对结构优化,余雄鹰等通过降低衬套刚度提高隔振性能以实现车内噪声降低,Avutapalli则提出了增加刚度支撑和布置动态吸振器的优化方法,两者均只考虑了激励侧振动特性,未结合车身侧振动特性综合优化,优化方式单一,且降低衬套刚度将有损车辆操控性能。

本文主要针对车辆结构路噪,建立不包含轮胎的整车NVH性能仿真分析CAE模型,以实测轮心加速度做为激励,进行传递路径分析,识别出贡献量最大的传递路径。对该路径轮心到车身接附点的悬架侧路径进行振-振传递函数分析,结合其车身接附点到车内人耳处的车身侧路径声-振传递函数特性,对悬架系统进行相应的结构改进,使悬架侧与车身侧传递函数相匹配,可在不降低操控性能的前提下改善车内噪声水平。该方法测试量少,采用轮心加速度激励法可规避轮胎模型精度不足的影响,匹配传递函数法提供了新的优化方式,为车辆结构路噪分析优化提供一种思路。

1 传递路径分析及优化基本理论

1.1 加速度激励

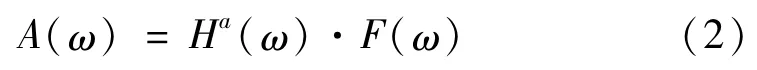

根据噪声传递理论,在已知传递函数和激励力的情况下,目标点声压响应可以表示为

式中:P(ω)为目标点声压响应;Hp(ω)为激励点到目标点的传递函数;F(ω)为激励力的频谱。

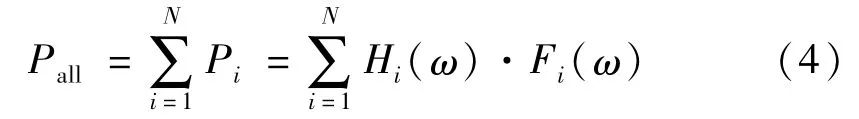

若激励类型为加速度,则根据加速度响应方程

及声压公式(1)可以推导出

式中:Hpa(ω)=Hp(ω)·Ha(ω)-1;A(ω)为激励加速度的频谱[12]。

将整车运行工况下实测的车辆各轮心加速度频域幅值与相位加载到仿真模型的各轴头时,各轴头按照测试数据做强迫振动,而轮胎的振动响应将不再对车身振动产生影响,因此,直接采用轮心加速度激励可以规避轮胎模型精度不足造成的影响。

1.2 传递路径理论

当假设整车为线性系统时,系统的总响应就可以表示为各传递路径分响应的线性叠加

式中:Pall为系统总响应;Pi为第i个路径的分响应;Hi(ω)为第i个路径从激励点到响应点的传递函数;Fi(ω)为第i个路径激励力频谱;N为传递路径个数。

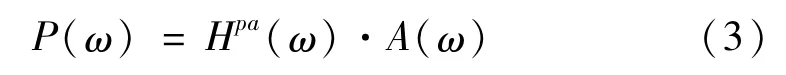

对于结构路噪,激励源和响应点分属于2个系统,激励源一侧包括轮心到车身接附点,为悬架侧,响应点一侧车身接附点到驾驶员人耳处,为车身侧。两者在车身接附点处通过某种耦合元件连接起来,轮心激励经车身接附点的每一个自由度到响应点均形成一条传递路径,通常只考虑3个平动自由度而忽略3个旋转自由度,系统传递路径模型如图1所示。通过CAE仿真模型可以获取每条传递路径的悬架侧振-振传递函数、车身侧声-振传递函数和车身接附点3个平动自由度的激励力。

图1 传递路径模型概念图Fig.1 Conceptual diagram of the transfer path model

1.3 噪声峰值匹配传递函数优化法

系统总响应曲线的峰值往往由某一条路径占据主要贡献量,优化时针对该主要路径优化即可取得很好效果。

对于单条传递路径,其分响应曲线上各频率下幅值可表示为

式中:Amp(f)为频率f下分响应的响应幅值;H(f)为传递函数的幅值;F(f)为激励力的幅值。

可见,结合传递函数幅值的频域分布特性,对激励力幅值的频域分布特性进行匹配,使激励力峰值与传递函数谷值处于同一频率下,可实现噪声峰值的降低。

车辆系统中,匹配传递函数法是通过修改悬架衬套刚度实现对悬架侧振-振传递函数的调整,从而改变轮心激励经悬架系统传至车身接附点激励力幅值的频域分布特性,使其与车身侧传递函数幅值的频域分布特性相匹配,最终实现噪声峰值的降低。

不同于单纯降低衬套刚度提高隔振性能的优化方法,匹配传递函数法可以通过提高衬套刚度降低噪声峰值,为保证操控性能的前提下降低噪声峰值提供了可能。

2 结构路噪传递路径分析

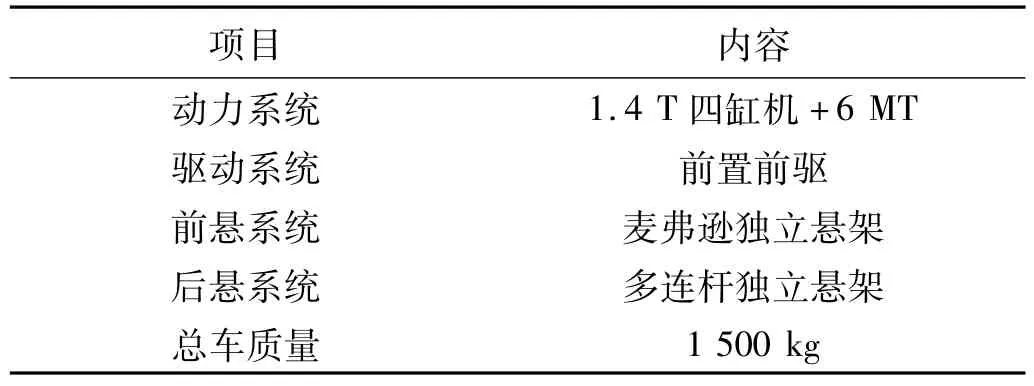

以某SUV车型为例,进行结构路噪传递路径分析,车辆信息如表1所示。

表1 车辆基本信息Tab.1 Basic vehicle information

2.1 轮心加速度采集

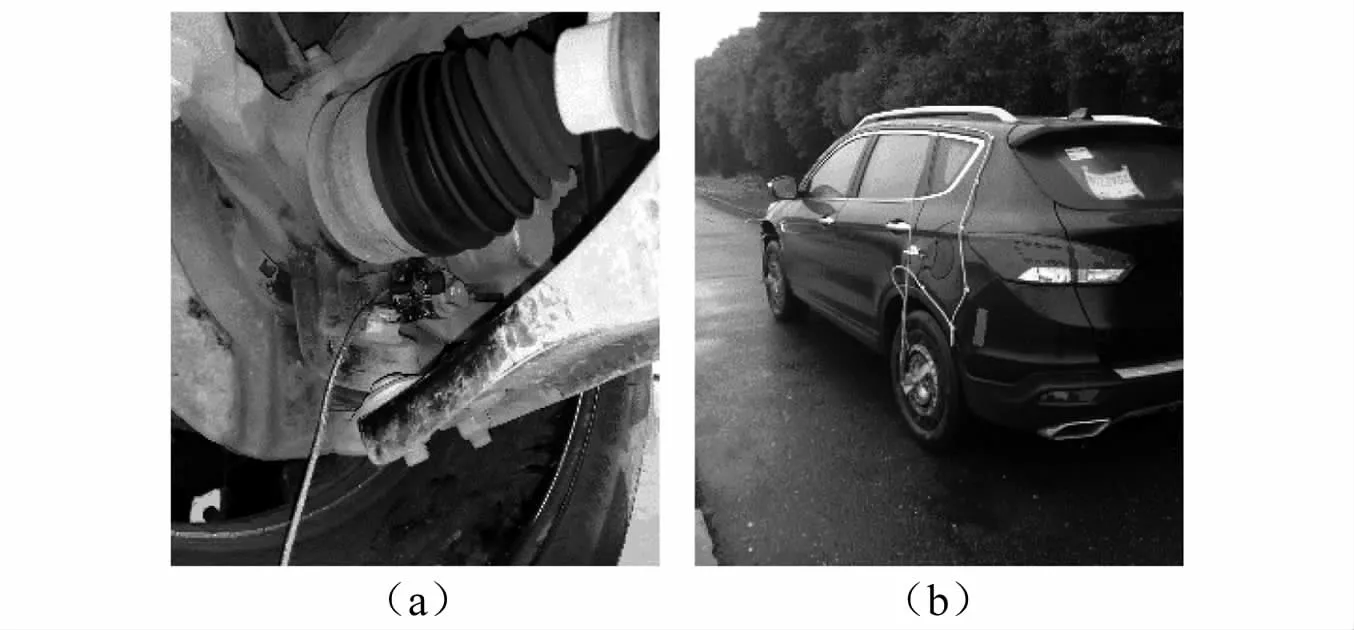

试验在襄阳试车场沥青路面进行,采用比利时LMS公司的智能采集系统采集数据,采用LMSTest.lab模块测试与记录信号。

(1)在样车4个转向节靠近轮心处布置PCB三向加速度传感器,在车内驾驶员右耳处布置麦克风。

(2)样车加速至60 km/h时,熄火空挡滑行(样车为手动挡车型),采集轮心加速度及驾驶员右耳处声压。

将试验数据进行傅里叶变换,获取4个轮心加速度的幅值和相位信息。左前轮轮心加速度传感器及试验样车照片,如图2所示。

图2 轮心加速度测试Fig.2 Wheel center acceleration test

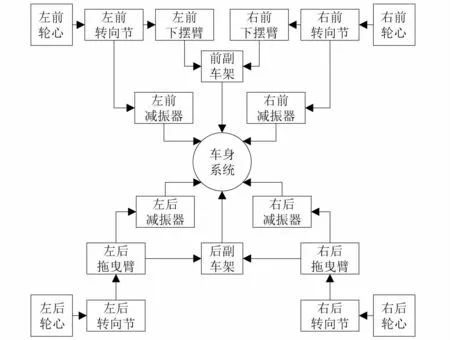

2.2 传递路径模型的建立

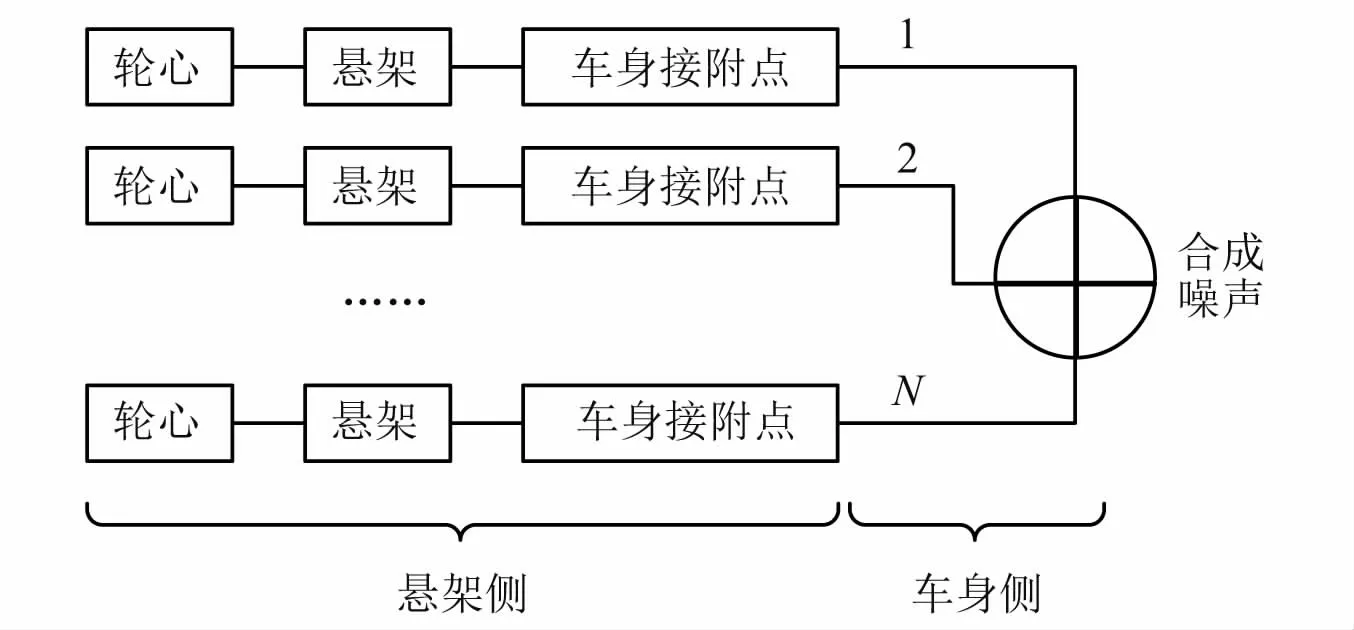

对于常见的独立悬架系统和承载式车身系统,车身接附点为传递路径模型悬架侧和车身侧的耦合点,悬架侧包括轴头、转向节、摆臂、弹簧、减振器、副车架等悬架系统,车身侧包括装饰车身(trimmed body,TB)和声腔。轮心激励或沿摆臂,经由弹簧和减振器传递至悬架弹簧上端的车身接附点;或沿摆臂,副车架传递至副车架安装位置处车身接附点,每个车身接附点都包含x,y,z三条路径[13]。详细传递路径模型如图3所示。

图3 整车传递路径模型示意图Fig.3 Diagram of the vehicle transmission path model

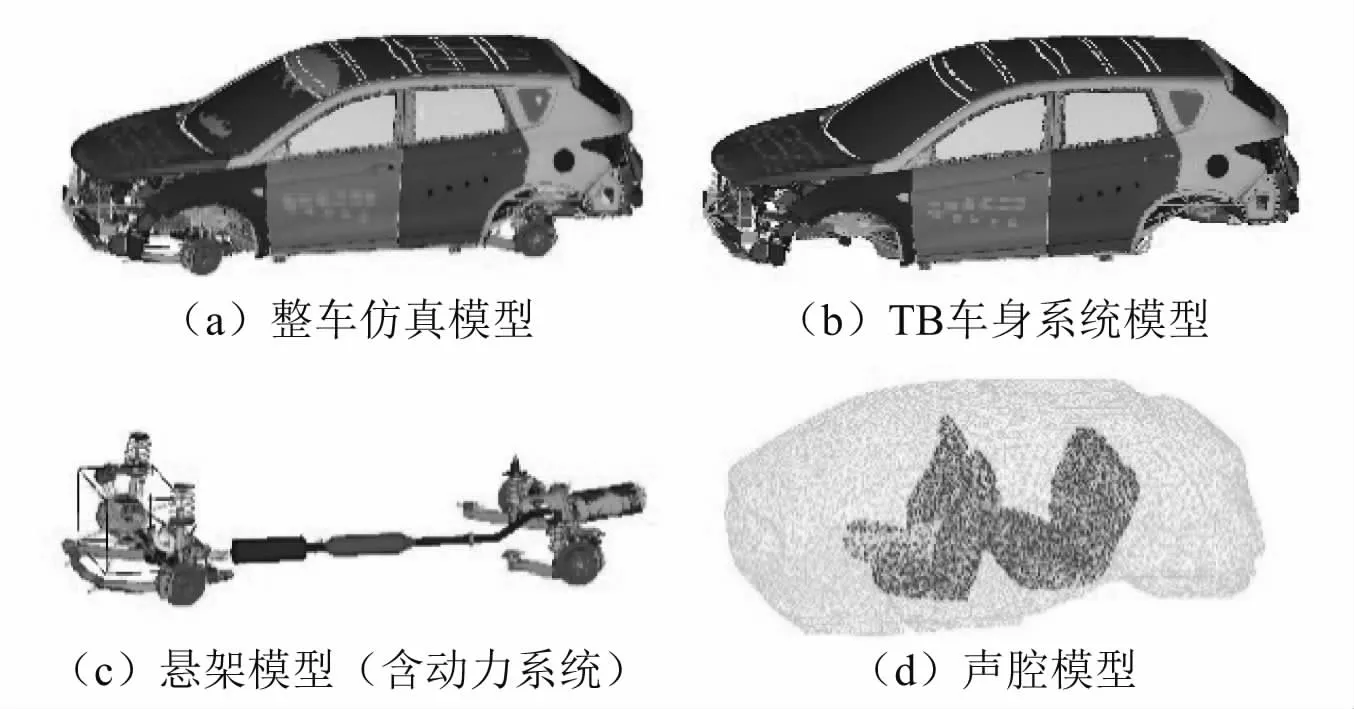

整车CAE仿真模型包括悬架系统、动力总成系统、TB车身系统和声腔模型[14-15],如图4所示。整车模型共有节点2 343 748个,单元1 904 550个。悬架系统中衬套刚度采用试验测试的等效动刚度值,球铰、传动轴及万向节结构按照实际情况正确释放自由度。车身系统建模时对白车身、车门等部件进行了试验模态对标。动力总成以集中质量形式模拟,悬置采用CBUSH单元模拟,刚度值为试验测试结果,并进行模态试验对标。声腔模型包含空气声腔和座椅声腔,采用四面体单元进行模拟,单元尺寸为70 mm,满足20~200 Hz分析频率对应的最小单元尺寸要求[16]。

图4 整车NVH仿真CAE模型Fig.4 Whole vehicle NVH simulation CAE model

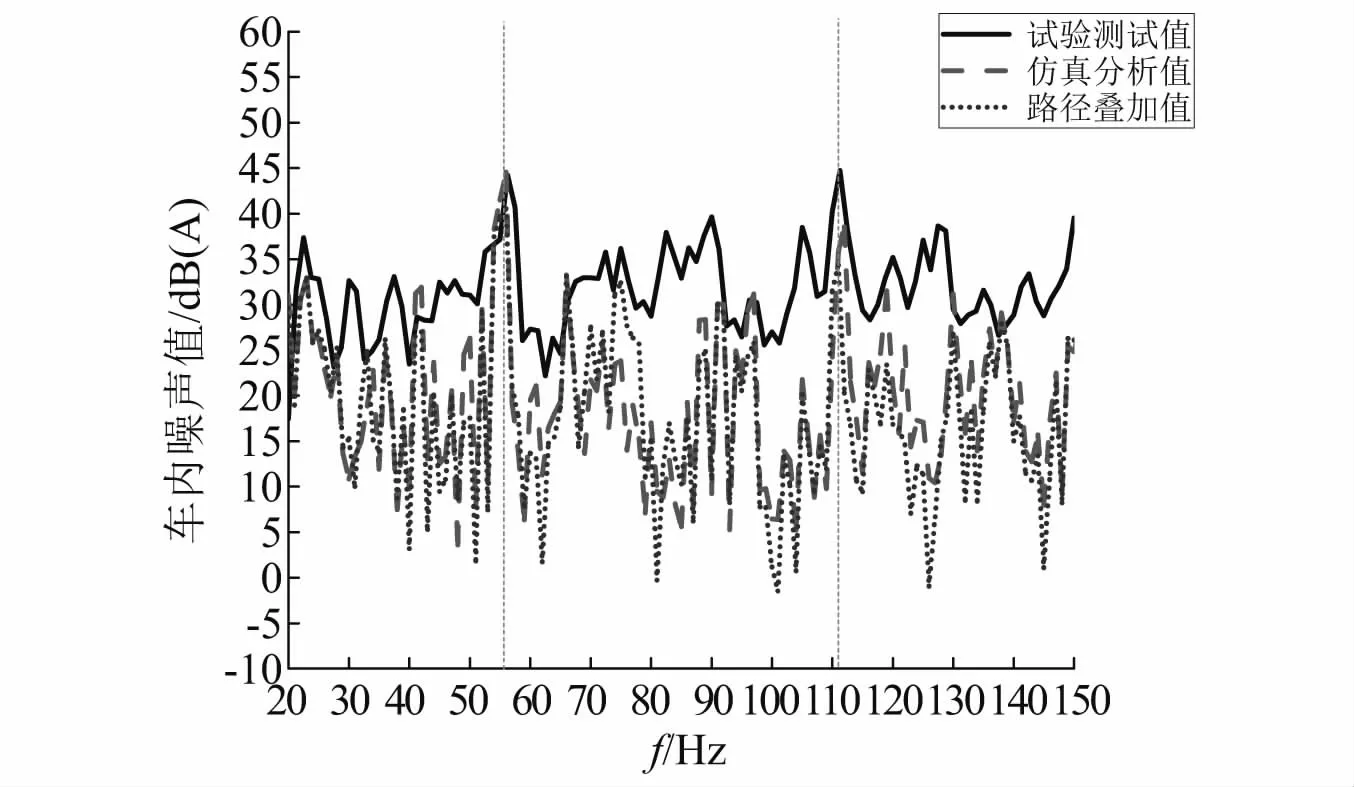

将试验测试的加速度幅值和相位信息加载到对应的轴头处,进行车内噪声模拟计算,由图5可以看出,车内驾驶员右耳处噪声主要问题频率为56 Hz(44.58 dB(A))和112 Hz(38.56 dB(A)),仿真分析与试验测试数据曲线形状一致性较高,峰值频率下幅值特性吻合较好,说明仿真模型可以准确预测车内噪声峰值的出现频率及幅值特性,可以用于下一步的传递路径分析及优化。

图5 驾驶员右耳噪声试验测试仿真分析和路径叠加结果对比Fig.5 Comparison between test simulation analysis and path superposition for driver’s right ear noise

车内驾驶员右耳处噪声仿真分析结果在70~200 Hz范围内幅值均低于试验测试结果,其可能产生原因为悬架系统中橡胶衬套、减振器等弹性元件刚度和阻尼的非线性特性模拟不准确所致。文中将以驾驶员右耳112 Hz处噪声峰值为例进行传递路径分析,确定其最大贡献量路径。

2.3 传递路径贡献量分析

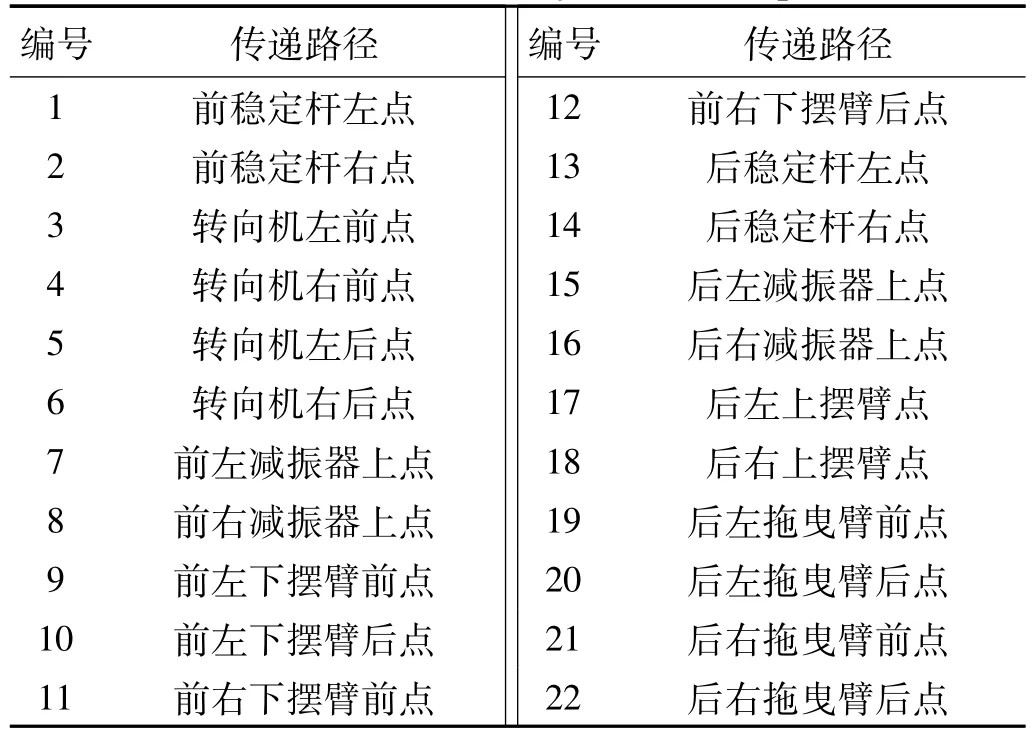

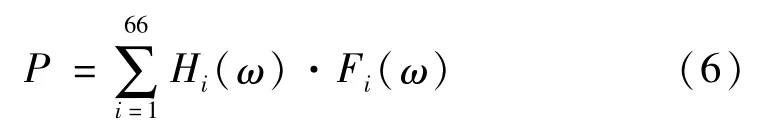

模型中共存在22个车身接附点,如表2所示,因此共有22×3=66条传递路径。由式(4)可知,车内噪声可表示为

表2 车身接附点统计表Tab.2 Statistics of body attachment points

式中:Hi(ω)为第i条路径从车身接附点到驾驶员右耳处的声-振传递函数,可以由车身侧CAE仿真模型计算得到;Fi(ω)为第i条路径车身接附点处激励力,可以由整车CAE仿真分析模型得到。根据式(6)可以得到各条路径合成的总噪声和各自的贡献量。驾驶员右耳处噪声路径叠加结果与仿真分析结果的对比如图6所示,两条曲线基本重合,满足传递路径分析要求。

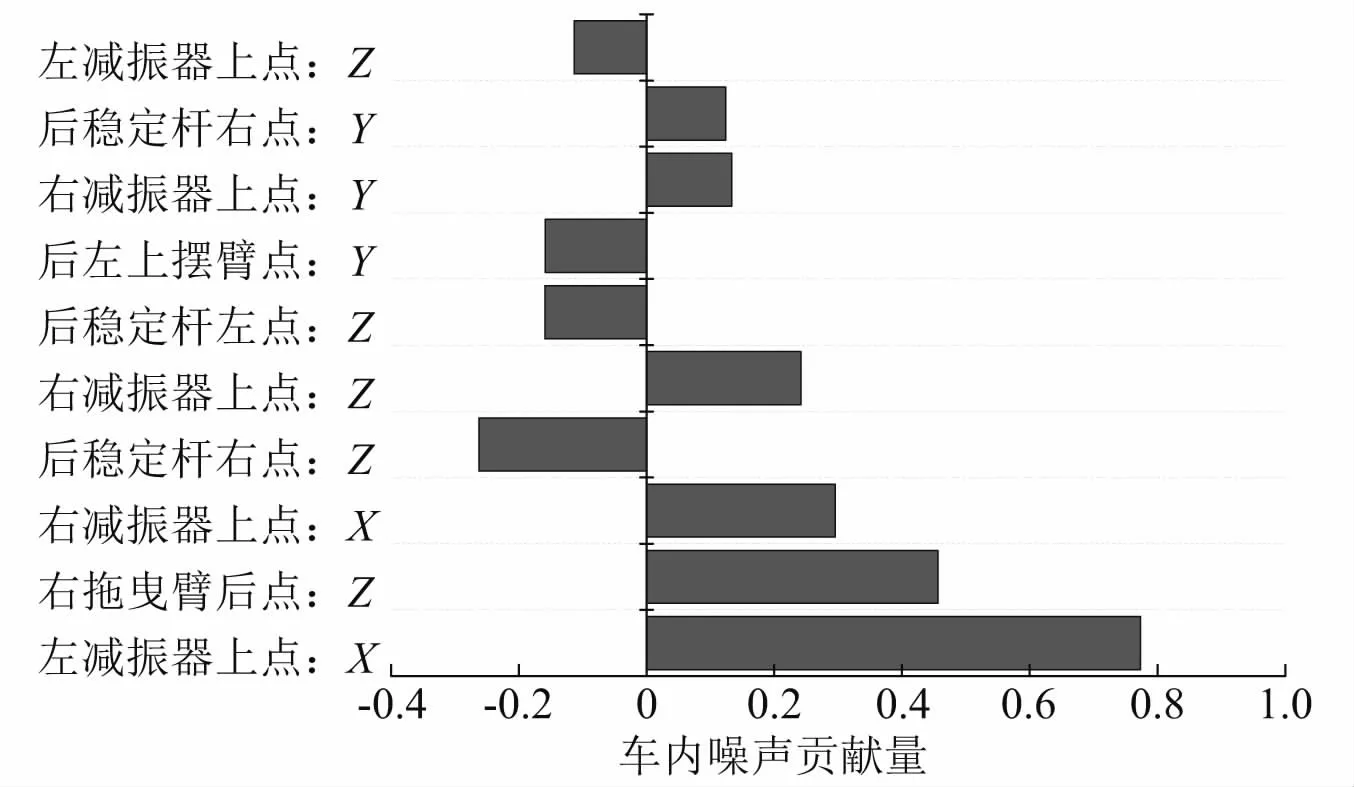

图6 各路径对驾驶员右耳噪声(112 Hz)贡献量图Fig.6 The contribution of each path to the driver’s right ear noise at 112 Hz

在70~80 Hz内驾驶员右耳处噪声路径叠加结果与仿真结果幅值存在偏差,但对关注频率下的峰值问题影响较小,推测其原因为参与叠加的传递路径与实际情况不完全一致,未包含对结构路噪影响较小的经传动轴及发动机传递至车身的路径。

图6中列出了112 Hz噪声峰值的贡献量前十的传递路径,由于噪声为矢量叠加,各条路径中不只存在正贡献,还存在负贡献。其中后左减振器车身接附点的向正贡献量最大,对这条路径进行优化将有效降低噪声峰值。悬架系统中左右对称部件的贡献量并不完全一致,这可能是整车结构及质量分布并非完全对称造成的。

3 结构优化

针对左后减振器车身接附点x向这条路径进行结构优化,考虑到对整车操控性能的影响,样车上将优化方案同时施加到悬架左、右两侧。

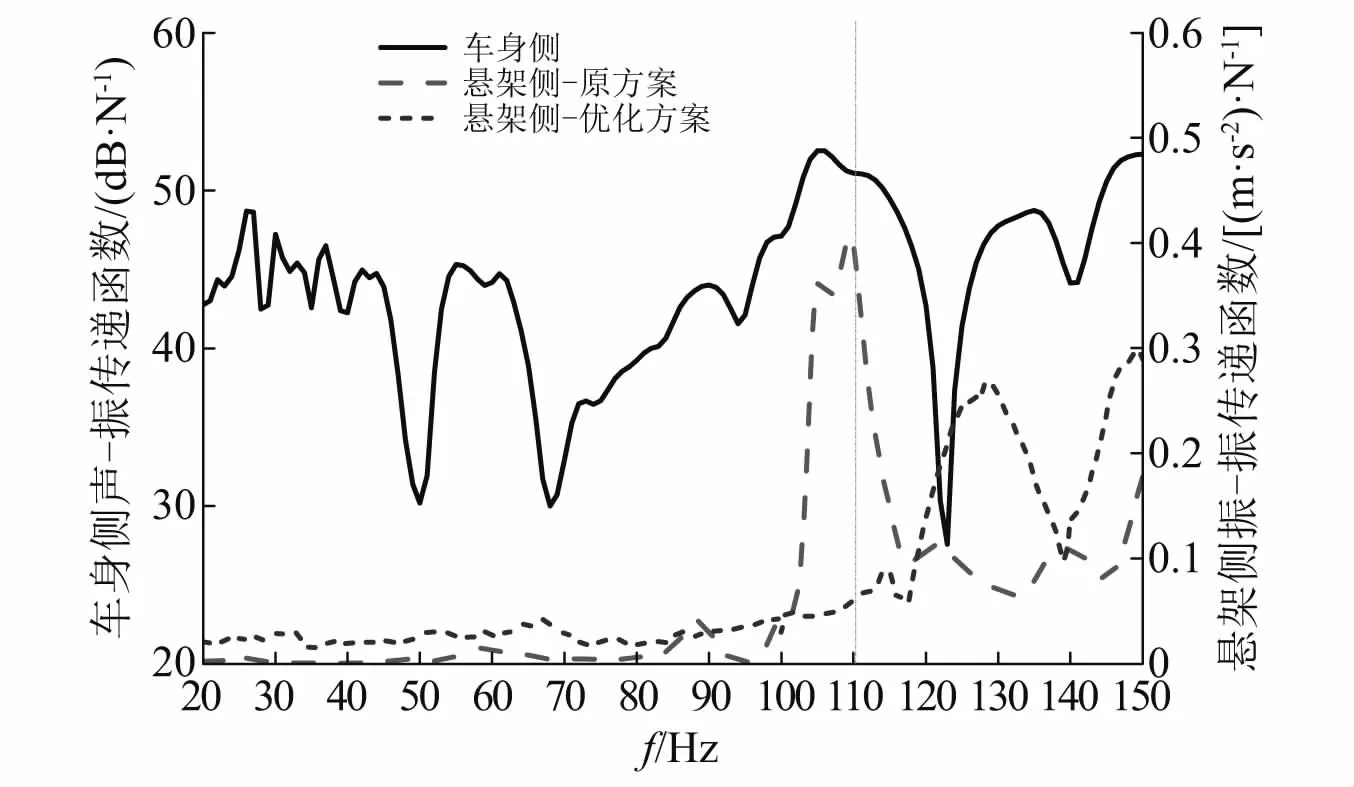

匹配传递函数优化法需首先对车身侧声-振传递函数和悬架侧振-振传递函数进行分析,如图7所示。

图7 车身侧身-振传递函数和悬架侧振-振传递函数Fig.7 Vibration transfer function for body side and suspension side

(1)该路径下车身接附点x向到驾驶员右耳的声-振传递函数幅值在105~115 Hz内存在峰值,在120~130 Hz内存在谷值,其他频率范围相对均匀。

(2)悬架侧振-振传递函数(原方案)在105~115 Hz存在明显峰值,推测可能是由于结构共振引起。该路径轮心加速度激励依次经过左后转向节、左拖曳臂、左后减振器传递至车身接附点,修改三者之间的连接衬套的刚度值可以实现对悬架侧传递函数的调整。

根据提高隔振性能的优化思路,可以将拖曳臂连接衬套刚度降低进行优化,但同时会对整车的操控性能产生影响;而增加刚度支撑或动态吸振器方案则会提高生产成本。采用匹配传递函数法,结合车身侧传递函数在120~130 Hz内存在谷值的特性,提高悬架侧连接衬套刚度,使悬架侧传递函数105~115 Hz的峰值向120~130 Hz移动,以达到车内峰值噪声幅值降低的效果。

本例中拖曳臂与车身相连的1号衬套以及拖曳臂与转向节相连的2号、3号衬套轴向均沿整车x向分布。可对其进行刚度修改以调整传递函数幅值的频域分布,将3个衬套的橡胶硬度各提高5°,装车进行噪声测试,悬架侧传递函数变化如图7所示(优化方案)。优化方案样件如图8所示,优化前后车内驾驶员右耳处噪声试验测试对比结果见图9,112 Hz处噪声峰值明显降低(8.45 dB(A)),噪声OA值降低0.52 dB(A)。

图8 拖曳臂连接衬套优化方案样件Fig.8 Sample of optimization plan for trailing arm connecting bush

图9 优化前后驾驶员右耳处噪声试验测试结果对比Fig.9 Comparison of test results at driver’s right ear before and after optimization

4 结 论

基于传递路径分析理论,建立了整车NVH性能分析CAE模型,对车内峰值噪声进行了传递路径分析,并对最大贡献路径采有匹配传递函数法进行了结构优化,得出如下结论:

(1)采用轮心加速度激励,使各轮心发生强迫振动,规避了轮胎模型精度不足对仿真分析结果的影响,车内噪声仿真分析结果与试验数据吻合良好。

(2)对112 Hz峰值噪声进行传递路径分析,识别出左后减振器车身接附点向为贡献量最大的传递路径。

(3)对于最大贡献路径,提高与拖曳臂相连的3个衬套刚度值,使悬架侧与车身侧传递函数相匹配,在不降低操控性能的前提下使112 Hz噪声峰值降低8.45 dB(A)。