钢轨轨头探伤不合原因分析

2021-10-11刘晓卫欧阳珉路周剑华王瑞敏赵国知

刘晓卫 欧阳珉路 周剑华 王瑞敏 赵国知

(1.中国铁路郑州局集团有限公司工务部 河南 郑州:450052;2.宝钢股份中央研究院武钢有限技术中心 湖北 武汉:430080)

0 引言

钢轨在装卸、运输、铺设等过程中不可避免的会出现表面伤损。随着我国铁路行车密度、列车轴重以及牵引重量等运营条件的不断提升,对服役钢轨的状态提出了更严格的要求。为了保证钢轨服役状态和列车运营的安全性,铁路工务部门定期采用钢轨探伤车、钢轨探伤仪等多种探伤手段相结合的方式对钢轨进行探伤,以排除钢轨轨头、轨腰和轨底是否存在核伤、横纵向裂纹等伤损[1]。而探伤小车受行进速度、耦合效果、光亮带位置、设备状态等因素的影响,对伤损的位置与尺寸的判定并不是十分准确[2],有一定深度的表面或近表面伤损也会引起探伤报警,因此需要加强手工复探的力度。本文以钢轨探伤仪排查出的伤轨为例,通过人工复探方式精确定位伤损部位,并对该部位进行微观检验分析,找出探伤不合的具体原因,为钢轨探伤作业提供一些指导。

1 钢轨探伤情况

探伤不合的钢轨为60kg/m U71Mn热轧钢轨,2019年7月铺设在某动车组基地内,服役10个月。工务段采用钢轨探伤车进行探伤时发现轨头出现伤波,伤波源距离轨面6.3mm,尺寸10mm×8mm,位移6.8~9.1格,伤波波幅100%,探头为内斜70°,判定为右股钢轨轨头核伤,达到重伤级别,钢轨需要被更换下道。

2 探伤不合钢轨检验分析

2.1 定位缺陷

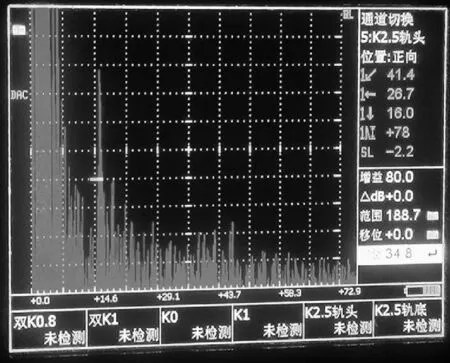

为了分析钢轨探伤不合原因,对更换下道的伤损钢轨取样,采用便携式探伤仪对试样进行人工复探,以准确确定伤损位置。复探时,采用Ø2mm+6dB检测灵敏度未出现明显的伤波,后采取加大检测灵敏度的方法,经多次复探后发现伤波源位于钢轨所标记位置的轨距角表面附近(见图1),其伤波形态见图2,其余部位均未发现伤波。

图1 试样宏观形貌

图2 超声波探伤波形

2.2 金相分析

从图1白线所示位置取横截面金相试样,经切割、打磨、抛光后,在OLYMPUS GX71金相显微镜下进行观察。轨头内部未发现存在核伤或大型夹渣等缺陷,但在轨距角表面可观察到明显的凹坑,凹坑一侧存在近90°的平滑垂直面,见图3,底部还存在平行于表面的小裂纹,凹坑深度约0.32mm,另一侧过渡则较为平缓。在凹坑的端部取截面金相试样,可观察到表面有呈倒三角形状的凹坑,凹坑两侧均存在平滑的平面,见图4。

图3 缺陷部位形貌

图4 凹坑部位形貌

2.3 组织观察

试样经3%硝酸酒精溶液浸蚀后观察其金相组织,可见在凹坑底部均存在冷形变组织,部分区域还覆盖着一层网状铁素体+珠光体的表面脱碳组织,其厚度远大于正常部位的脱碳组织,应该是其它部位的表层脱碳组织被外力挤压堆积而成,见图5。凹坑内部均为冷形变组织,凹坑底部的形变量最大,明显属于受外界物体挤压或者撞击所形成的痕迹,见图6。

图5 缺陷部位形变组织

图6 凹坑附近组织

2.4 分析讨论

通过对伤波源部位的金相组织分析可知,在钢轨内部未发现核伤或大型夹渣等冶金缺陷,说明伤波不是由内部缺陷引起。

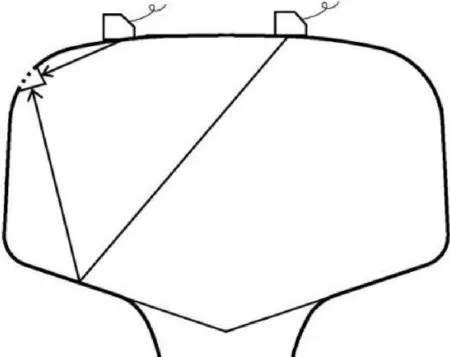

而在钢轨的一侧轨距角表面,存在受外力作用而形成的凹坑,凹坑一侧或两侧存在平滑的平面。根据超声波探伤原理[3]可知,当表面伤损达到一定深度或存在于近表面的伤损,在基体内会形成有一定面积的反射面,示意图见图7,经反射面反射的超声波被探头接收后也会引起报警,并且探伤仪的灵敏度设置越高,可引发探伤报警的临界反射面积也就越小。为尽可能排除安全隐患,目前线路探伤时通常会将探伤设备的灵敏度调高,以求探测到更小尺寸的内部缺陷,但同时也可能探测到钢轨表面较轻微伤损形成的伤波,对探伤结果造成干扰。

图7 表面反射面示意图

3 结论及建议

通过对探伤不合钢轨试样采用人工复探定位及微观金相组织验分析,判断本次异常回波不是轨头内部的核伤或其它伤损引起,而是在钢轨轨头表面存在外力造成的冷态伤损,因伤损面平滑形成反射面,从而引起探伤异常回波。

在日常探伤检查作业中,对于伤波位置靠近表面的缺陷,应检查该处表面是否存在伤损,有的伤损被锈层覆盖,应仔细观察。对于表面存在伤损的钢轨,可用手指蘸耦合剂轻拍伤损部位,观察波形是否有变化,判断是否为表面伤损引起的探伤报警。对较轻的表面伤损可采取修磨等措施予以消除,以避免不必要的换轨,同时也减少了焊头,降低线路的维护成本。