电镀锌板点焊不良缺陷分析

2021-10-11黄道兵冯冠文

田 伟 黄道兵 蔡 捷 冯冠文 文 珂

(1.宝钢股份武钢有限制造部 湖北 武汉:430080;2.宝钢股份中央研究院武汉分院(武钢有限技术中心) 湖北 武汉:430080;3.宝钢股份武钢有限冷轧厂 湖北 武汉:430080)

电镀锌板由于其优异的加工性能和表面物理性能,在汽车和家电工业领域内得到广泛的应用[1-3]。在汽车和家电的生产和装备过程中,往往会用到电阻点焊方法对材料进行焊接。由于电镀锌板表面经过耐指纹涂层处理,涂层不导电,同时锌层的熔点低,硬度低,给点焊带来了一定的困难[4-6]。本文对电镀锌板在客户端加工过程中产生的的点焊不良缺陷进行了分析,分析了点焊不良产生的原因,提出了改善措施,有效地消除了点焊不良缺陷。

1 实验过程

1.1 实验材料

实验材料为点焊不良缺陷的电镀锌耐指纹涂层钢板,电镀锌基板主要成分为:0.03%C,0.01%Si,0.14%Mn,0.02%P,0.01%S,均为质量分数。表面经过耐指纹涂层涂覆处理。

1.2 试样制备与试验过程

取试样材料直接进行表面电阻测试,测试设备为Loresta EP MCP-T610测试仪;同时将试片切割成10mm×10mm规格,采用Bruker表面轮廓仪、Quanta 400扫描电子显微镜(SEM)配合能谱仪观察缺陷部位的表面形貌及成分。

2 实验结果与分析

2.1 表面电阻分析

点焊不良缺陷样品如图1所示,点焊不良缺陷主要发生在加工样件的压边部位。

图1 电镀锌点焊不良缺陷形貌

分别对点焊缺陷样件的压边部位和正常平面部位进行表面电阻测试,测试分上下两个面进行,表面电阻结果如图2所示。

图2 压边及平面部位上下表面电阻分析

由图2结果可知,样品点焊不良的压边部位,表面电阻要明显高于平面部位,推测为样板在冲压加工过程中,表面耐指纹涂层在压边部位堆积所导致表面电阻显著升高。

2.2 表面微观结构分析

将样件切割成小样,对压边部位和平板部位区域进行SEM微观分析,不同放大倍率压边部位的微观组织结构如图3所示。

图3 不同放大倍率压边部位表面SEM形貌

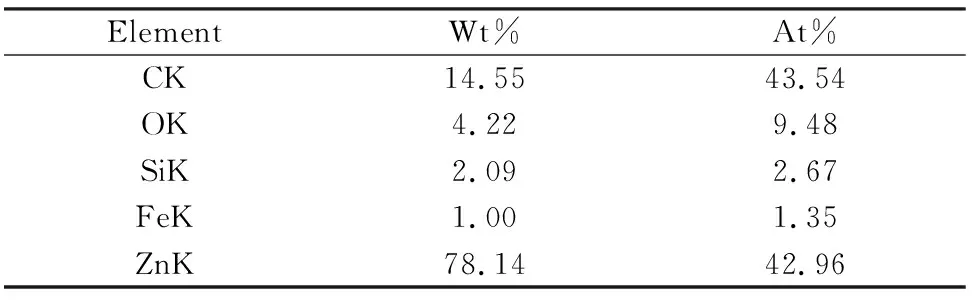

图3中所选部位能谱结果如表1所示。

表1 压边部位能谱分析结果

由SEM及能谱结果可知,图3中颜色更黑的交联网络状结构为不导电的耐指纹涂层,表面经过冲压加工后,表面涂层受损,表面涂层向压边部位堆积,形成网状结构,表面电阻大幅上升。

同时,对比了平面部位的微观组织结构,如图4所示。

图4 不同放大倍率平面部位表面SEM形貌

图4中所选部位能谱结果如表2所示。

表2 平面部位能谱分析结果

由上述分析结果可知,平面表面同样经过冲压加工,表面涂层受损,表面涂层向压边部位堆积,因此平面部位表面涂层要少得多,在400倍放大倍率下,表面只有少量黑色的耐指纹涂层成分,金属基体被大面积暴露出来,因此表面电阻大幅降低。

2.3 表面轮廓分析

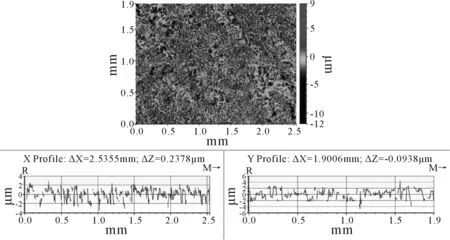

对样品压边部位和平面部位区域进行表面轮廓分析,压边部位和平面部位的表面轮廓详见图5、图6所示。

图5 压边部位表面轮廓形貌

图6 平面部位表面轮廓形貌

将测得的表面轮廓数据进行了对比,详见表3。

表3 压边及平面部位表面轮廓对比

由表3对比数据可知,平面表面经过冲压加工,表面涂层受损,平面部位表面涂层要少得多,裸露出的基体更充分,因此粗糙度轮廓要大。而压边部位由于冲压后表面涂层的堆积,表面存在更多的耐指纹涂层成分,金属基体被大面积覆盖,因此表面粗糙度轮廓更低,表面轮廓结果与SEM结果一致。

3 改善措施

通过点焊不良缺陷的微观组织形貌及表面电阻分析,制定了针对点焊不良缺陷的工艺改善措施。

(1)在辊涂生产时,密切关注板面PMT烘干温度,如必要时可适当降低机组速度以满足较好的烘干温度,保证表面涂层皮膜足够的烘干固化能力,以增加表面涂层对冲压加工的抗性,减少涂层冲压后流动;

(2)对客户有点焊需求的产品,对产品涂层厚度可适当按照下限来控制;

(3)在保证涂层其他性能正常的前提下,可使用高导电耐指纹涂层,该涂层具有较高的表面电导率,焊接性能优良。

通过实施以上改善措施,电镀锌板点焊不良缺陷已得以大幅降低。

4 结论

本文应用表面电阻、表面轮廓及扫描电镜对电镀锌板点焊不良缺陷进行了分析,结果表明点焊不良缺陷是由于客户端冲压导致的耐指纹涂层堆积所致,因耐指纹涂层不导电,导致点焊部位表面电阻较正常部位显著升高,从而导致点焊不良的产生。据此制定了相关改善工艺措施后,电镀锌板点焊不良缺陷已得以大幅降低。