非加氢酸性水汽提装置运行优化探讨

2021-10-11王文举

王文举

(中海油气泰州石化有限公司,江苏泰州225300)

中海油气泰州石化有限公司(以下简称泰州石化)有2套非加氢酸性水汽提装置,由非加氢酸性水的脱气、除油和汽提三部分组成,处理来自常减压装置、延迟焦化装置以及原料油罐区的非加氢酸性水。单套非加氢酸性水汽提装置采用单塔全抽出工艺,设计处理规模为30 t/h,设计操作弹性60%~120%,全年开工8 400 h。该装置自2016年首次开工投产以来,由于来料酸性水中含细小的焦粉悬浮物、油泥等杂质,造成换热器容易结垢,进料温度降低,操作出现异常波动,导致净化水质量不能长期稳定合格,污水处理厂外排水超标,能耗增加,影响了装置的长周期稳定运行,给公司的生产经营带来了极大的困难。通过对国内外同行业进行调研,泰州石化联合设计单位进行了技术分析,对非加氢酸性水汽提装置进行了技术改造,解决了该装置运行周期短、换热器清洗频繁、能耗高的问题,达到了预期的运行效果。

1 非加氢酸性水汽提装置运行情况

改造前非加氢酸性水汽提装置的工艺流程见图1。

图1 改造前非加氢酸性水汽提装置的工艺流程

非加氢酸性水汽提装置的外送净化水设计温度为50 ℃,设计压力为0.5 MPa,设计出水指标为硫化物 (ρ)≤ 20 mg/L、氨氮 (ρ)≤ 80 mg/L。常减压装置的回用净化水水量为 25 840 kg/h。

非加氢酸性水汽提装置于2016年12月22日首次开车,开车后运行平稳,但净化水中硫化物、氨氮含量超标。2017年3月4日开始向非加氢酸性水汽提装置注碱,出水氨氮含量合格,但硫化物超标。经过多方查找原因发现,由于净化水检测方法不合理,使硫化物含量的分析结果偏高,而实际硫化物含量合格。

非加氢酸性水汽提装置在运行过程中出现换热器出口原料水温度缓慢降低、汽提装置出口净化水温度缓慢升高,造成装置能耗高,且净化水出水温度高以致污水处理厂无法接收的问题。换热器净化水和原料水的温度见表1。

表1 换热器净化水和原料水的温度

经检查,出现上述问题的原因为换热器结垢严重。2017年5月9日,非加氢酸性水汽提装置临时停工,对换热器进行了切出排空清洗。截至2019年12月,非加氢酸性水汽提装置先后停工清洗换热器、塔底重沸器、净化水空气冷却器和汽提塔多达15次,平均50 d需要停工清洗1次。

2017年6月2日,常减压装置回用的一系列非加氢酸性水汽提装置的净化水较为污浊,影响装置运行。泰州石化将二系列非加氢酸性水汽提装置的净化水连通常减压装置,并于2017年6月12日进行了回用,而一系列净化水不再回用,全部送至污水处理厂。

2 非加氢酸性水汽提装置存在的问题

非加氢酸性水汽提装置自开工以来,长期存在以下问题:

1)汽提塔内件结垢造成分馏精度降低,换热器、空气冷却器结垢造成换热效率下降,产品质量不稳定。

2)汽提塔内件、换热器、空气冷却器结垢造成装置能耗高,净化水控制指标超标,影响装置长周期运行。

3)非加氢酸性水汽提装置的净化水中含有悬浮物等杂质,无法回用于常减压装置,净化水得不到循环利用。

3 非加氢酸性水汽提装置技改情况

通过对同类装置大量调研,泰州石化于2018—2020年针对非加氢酸性水汽提装置运行存在的问题进行了一系列的技改优化,改造后非加氢酸性水汽提装置的工艺流程见图2。

图2 改造后非加氢酸性水汽提装置的工艺流程

3.1 过滤器过滤精度升级

在装置运行过程中,装置入口的过滤器压差长时间保持在较低的状态,同时在过滤器后部发现较大颗粒的杂质,经综合分析,应是过滤器滤网孔径过大所致。更换过滤器的滤芯,滤网孔径由原来的0.27 mm(50 目)升级至 0.15 mm(100 目)。滤芯更换完成后,过滤器的清洗间隔时间由原来的3个月改为10 d,从延迟焦化装置带来的大颗粒焦粉等杂质得到了过滤。

3.2 提高储罐抽出口的高度

对换热器和空气冷却器进行清洗,发现其中的油泥较多,将油泥清除后,换热器原料水和净化水的出口温度很快恢复到正常值。清理原料水储罐时发现其中的油泥液位较高,如果油泥长期累积得不到及时处理,超过罐底的抽出口高度后,大量污泥会被带到汽提塔中。将原料水储罐的抽出口高度由0.8 m提高到12.6 m,净化水进料泵入口的过滤器清洗频率明显降低,由平均15 d清洗1次改为约40 d 清洗 1 次。

3.3 增设净化水水冷器

净化水换热器和空气冷却器结垢严重,无法切出排空清洗,汽提装置出口的净化水温度最高时达到62 ℃。增加1台净化水水冷器于2018年5月投用,使空气冷却器能够切除在线运行进行清洗,解决了汽提装置出口的净化水温度较高的问题。

3.4 增设换热器排油线

换热器中的污油在换热器顶部聚集,不能随着净化水排出,减小了换热面积,使换热效率下降。2020年1月15日在换热器顶部的泄压处增加排油线,定期排出污油,明显提高了换热器的换热效率。

分别取排油线投用前后连续7 d的换热器原料水出口温度的数据,绘制温度变化趋势见图3。

图3 换热器原料水出口温度变化趋势

由图3可见:增设的换热器排油线投用后,原料水的出口温度基本不低于90 ℃,且变化趋势较之前更为平缓,随着时间的推移,换热效果趋于稳定。

3.5 增设地面污油罐

原料水储罐将污油撇至地下罐,而污油中含的水在地下罐中无法被分离出去,随污油外送出汽提装置,造成污油带水严重。装置改造时新增1台地面污油罐,于2019年12月投用。考虑到原料水储罐中污油含水的问题,在设计污油罐时,污油抽出口至外送泵入口的高度分别设置为0.6 m和1.2 m,优化了泵出口返回原料水储罐的流程,从根本上解决了污油带水的问题。

3.6 增设砂石过滤器

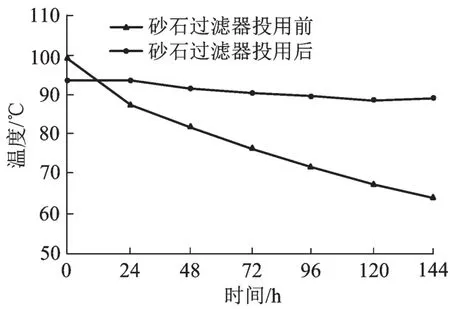

为了解决换热器中悬浮物结垢的问题,在一系列非加氢酸性水汽提装置增设1台原料水砂石过滤器。2019年12月该砂石过滤器投用后,换热器的原料水温度下降速率降低,水质明显好转。砂石过滤器投用前与投用后换热器的原料水出口温度变化趋势见图4,换热器原料水出口的水质对比见图5。

图4 换热器的原料水出口温度变化趋势

图5 换热器原料水出口的水质对比

由图4可见:砂石过滤器投用前,换热器的原料水出口温度在7 d内由97.84 ℃下降到64.70 ℃,下降趋势非常明显;砂石过滤器投用后,换热器的原料水出口温度趋于稳定,维持在89.26~93.52 ℃,换热器的换热效果有了明显提高。

由图5可见:原料水经砂石过滤器过滤后,不溶性杂质明显减少,水质更加清澈。由此说明,砂石过滤器过滤效果良好,在一定程度上解决了换热器中悬浮物结垢的问题。

3.7 更换除油器

自开工以来,一系列非加氢酸性水汽提装置除油器排油效果不佳,长期无法正常使用,于2018年进行了更换,2020年4月投用。然而,由于酸性水中污油组成过于复杂,造成界位计使用效果不佳,该设备一直不能自动控制,需定期手动进行除油操作。

3.8 增设破乳剂加注设施

非加氢酸性水中的乳化油在原料水储罐中无法实现静置分离,随酸性水进入汽提塔,给汽提塔和硫磺回收装置的操作带来较大影响。2018年技改时增设破乳剂加注设施,于2020年4月投用,经过多次破乳剂试验,最终选择国内某厂家的破乳剂。经过1年多的运行,经破乳处理过的酸性水乳化油含量明显减少,水质得到改善。

3.9 改造注碱线

非加氢酸性水汽提装置改造前与烟气脱硫塔共用1台注碱液计量泵,由于流量计选型不合理,存在流量计计量不准确、实际操作中很难精确控制注入量的问题。2018年技改时,将汽提塔注碱和烟气脱硫塔注碱分开操作,增设1台注碱泵,并重新对流量计选型。2020年4月2台计量泵同时投入使用,注碱流量得到稳定控制,操作简单准确。

3.10 增设净化水pH值在线分析仪

污水处理厂多次反映,由于净化水的质量波动造成污水处理厂外送水指标异常波动,以致污水处理不达标。经分析,出现上述问题主要是因为净化水采样频次为12 h一次,水样分析时间滞后,不能及时调整操作所致。2020年大检修期间,在一系列非加氢酸性水汽提装置出口处增加pH值在线分析仪,实现净化水pH值的实时监控,保证净化水的质量。

4 下一步改进措施及需要解决的问题

非加氢酸性水汽提装置经过改造,基本解决了该装置运行周期短、换热器清洗频繁、能耗高的问题,但仍存在不尽如人意之处,需要以后进行解决:

1)提高管理和操作水平。根据非加氢酸性水汽提装置的运行情况,定期对汽提塔进行蒸塔操作(约2个月1次),防止塔盘结垢卡塞造成分馏精度降低,影响净化水质量。另外,要进一步完善考核细则,加强员工操作培训,提高操作精细化水平。

2)实现净化水回用。净化水回用率设计值为不低于86%,但实际净化水回用率仅达到74%。虽然砂石过滤器已经投用,净化水的水质有所好转,但仍未满足生产需要,因此计划增加1组净化水过滤器。

3)增加砂石过滤器自动控制系统。目前当砂石过滤器压差达到0.1 MPa时,外操现场操作进行反冲洗。运行部编制了反冲洗消项作业卡和冲洗后工程师现场确认等措施保证冲洗质量和效果,但在实际操作过程中存在以下问题:①由于不同人员的操作手法不同,置换时间和冲洗流量不能精准控制,在反冲洗时容易造成反冲洗水中氨氮等含量超标,或反冲洗不够彻底,冲洗效果存在差异,影响设备运行;②反冲洗频率较高,操作人员劳动强度大;③操作频繁,存在较大的安全风险。为了降低操作人员的劳动强度,规范操作,保证冲洗效果,降低安全风险,从源头控制设备的运行效果,增设砂石过滤器自动控制系统,代替手动操作。

4)原料油罐区送来的酸性水水质较差,含油较多,呈非常黏稠的状态,如图6所示。只要原料油罐区向汽提装置输送酸性水,砂石过滤器的压差则立即升高。该问题需要公司协调解决。

图6 原料油罐区的酸性水

5 结语

由于非加氢酸性水汽提装置主要用于处理焦化、常减压装置及原料油罐区的污水,污水中含有较多的油和焦粉,造成汽提塔及换热器结垢严重,导致装置运行周期短、频繁停工、频繁清洗换热器等问题,影响了正常生产。泰州石化针对上述问题,首先从源头加强操作控制,减少原料水携带的大量杂质和油泥;其次通过新增砂石过滤器、更换除油器、加注破乳剂、加强砂石过滤器置换冲洗和撇油操作等措施,极大地降低了停工清洗次数,达到了预期的运行效果,实现了装置长周期运行、节能降耗的目标。