1 000 MW电站锅炉环形风箱积灰防治技术研究

2021-10-08裘立春张海丹李彦猛张光学

裘立春,胡 卿,张海丹,李彦猛,张光学

(1.浙江浙能技术研究院有限公司,杭州 311121; 2.浙江省火力发电高效节能与污染物控制技术研究重点实验室,杭州 311121; 3.浙江浙能富兴燃料有限公司,杭州 310052; 4.浙江浙能中煤舟山煤电有限责任公司,浙江舟山 316131; 5.中国计量大学 能源工程研究所,杭州 310018)

随着国内大容量机组国产化技术的快速发展,火电机组装机容量日趋增大,针对超超临界对冲燃烧的锅炉,国内较多采用环形风箱为前后墙对冲的旋流燃烧器进行配风。环形风箱的设计结构简单,在其内部的流场计算方面国内学者已做了大量工作,包括对内部稳定性、结构优化的数值模拟[1-2],内部流场计算及配风方式影响[3-5]等。二次风经回转式空气预热器被加热时,烟气中的飞灰颗粒往往会随换热元件进入到二次风中,热二次风经风道流至环形风箱后,风速下降,长时间运行后,在环形风箱的底部会沉积较多灰尘,严重时会影响锅炉火检系统的安全性。目前环形风箱清灰的主要方式有停炉后人工清运或环形风箱底部通过排灰管道排放,前者耗时耗力,后者清理效果往往不佳。对于飞灰在炉膛及尾部烟道中的沉积现象,国内外已有很多研究报道[6-9],都涉及到高温环境中飞灰中碱金属元素的化学反应过程。而环形风箱内飞灰的沉积过程与炉膛及尾部烟道不同,属于飞灰的物理沉积过程,国内外少有直接的文献报道,在建筑、暖通等领域有相关的研究[10-11]。国内有研究通过加装导流板来防止环形风箱积灰[12],实际工程效果有待检验。

锅炉环形风箱内部积灰,对锅炉运行存在隐患和危害,主要体现在以下几个方面:(1)内部长期积灰,会增加环形风箱整体质量,导致环形风箱焊口拉裂引起漏风;(2)逐渐增多的积灰若到达燃烧器底部,将影响燃烧器二次风的配风;(3)内部积灰在二次风的扰动下,容易对燃烧器火检信号产生干扰[13-14];(4)内部积灰的清除需要大量工时和费用。笔者提出了一种防止环形风箱积灰的方法,可实现环形风箱内积灰的持续清扫。

1 环形风箱防积灰技术路线

1.1 设备概况

某电厂2台1 000 MW超超临界燃煤锅炉采用直吹式中速磨煤机,前后墙对冲燃烧方式,共分3层,每台锅炉配置48个DRB-4ZTM型低NOx双调风旋流燃烧器和16台NOx喷口。二次风配风采用环形风箱结构,环形风箱内部不分层,单个燃烧器通过调节各自电动调风盘来调节二次风量。

锅炉燃烧系统风箱采用环形风箱,环形风箱上部设有隔板将燃烧器区二次风和NOx喷口的供风隔开。主燃烧区二次风和NOx喷口的热风风量分别由环形风箱两侧墙处的二次风挡板来控制,挡板前装设测风装置,以测量进入主燃烧区和NOx喷口的风量。

大部分二次风通过燃烧器进入炉膛,并通过位于燃烧器入口处的电动调风盘分别进入燃烧器的内、外二次风通道内,每个燃烧器的电动调风盘可以独立调节进入燃烧器的风量。

1.2 方案对比

1.2.1 螺旋水冷壁鳍片开孔

在环形风箱底部对应区域的螺旋水冷壁管间扁钢开圆孔,通过炉膛负压将环形风箱底部的灰抽吸至炉膛内。

为达到较好的抽吸效果,需要开孔的数量多,对材料强度有一定影响,存在安全隐患,故不考虑该方案。

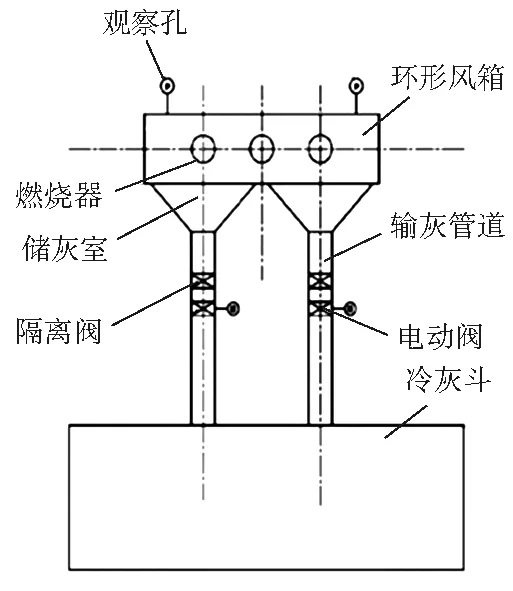

1.2.2 环形风箱底部加装储灰室引至冷灰斗

沿炉膛宽度方向在环形风箱底部加装储灰室,通过输灰管连接至冷灰斗,通过炉膛负压将环形风箱底部的灰抽至炉膛内(见图1)。该方案对环形风箱结构改动大,现场管路布置繁杂,维护难度大,对控制系统要求高,故不考虑该方案。

图1 二次风箱底部积灰引至冷灰斗方案示意图

1.2.3 引部分热一次风吹扫风箱

自两侧热一次风母管各引一管路(管路上安装调节阀和隔离阀),穿过侧墙水平布置于前后墙环形风箱上方,环形风箱内的管道上以一定间隔开吹扫孔(见图2)。

1—热一次风母管;2—一次风引出管;3—隔离阀;4—电动阀;5—环形风箱底部;6—吹扫管;7—吹扫孔。图2 吹扫风改造系统示意图

选择热一次风为吹扫气源的主要原因有:即使在较低负荷下,一次风压仍能维持在较高水平,吹扫风刚性强,在环形风箱底部形成吹扫风膜,使积灰不易落地,始终处于扰动悬浮状态,容易被二次风携带入炉膛;热一次风温度与二次风温度相近,不会对二次风温度造成影响。此外,虽然吹扫风管与环形风箱压差较大,但是吹扫风风量占比很低,基本不会影响环形风箱内的压力分布。

该方案就地管路布置简单,工期短,可实现对环形风箱底部区域的在线吹扫。

2 环形风箱结构及流场数值模拟

2.1 环形风箱结构及设计参数

环形风箱由左、右侧进二次风,燃烧器最上层为燃尽风区域,下三层为主燃烧器区域。环形风箱高约18 m,宽约32 m,深约3 m(该尺寸为前墙环形风箱深度)。

8个燃烧器水平间距为3 600 mm,上下各层间距为6 000 mm。底层燃烧器中心线位置距环形风箱底部2 400 mm,燃烧器直径约为680 mm(见图3)。在距离环形风箱底部一定距离引入吹扫风管道,在该管上以一定间隔依次开多个吹扫孔,吹扫孔内径为0.008 m。

图3 环形环形风箱结构

经核算,该方案所需的吹扫风质量流量仅为3~4 t/h,占一次风质量流量的0.4%~1.0%,对一次风系统正常运行无影响,基本不提高厂用电率。典型工况下的设计参数见表1。

表1 典型工况下设计参数

2.2 数值模拟计算结果

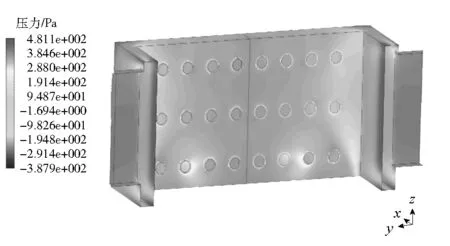

结合该电厂1 000 MW超超临界锅炉环形风箱吹扫风改造情况,采用高精度RNGk-ε湍流理论模型,对100%锅炉最大连续蒸发量(BMCR)和50% BMCR 两个典型工况,进行了数值模拟计算,几何模型见图4,研究了加装吹扫风后,环形风箱内压力、流速分布规律,以及吹扫风喷口流速情况。

图4 几何模型

图5和图6分别为100%BMCR、50%BMCR负荷下,加装吹扫风后环形风箱内压力分布情况。由图5、图6可见:加装吹扫风后环形风箱内压力分布整体均匀性较好。

图5 100%BMCR工况环形风箱内压力分布

图6 50%BMCR工况环形风箱内压力分布

图7和图8分别为100%BMCR、50%BMCR负荷下,以环形风箱入口为起点,加装吹扫风后环形风箱内二次风流线分布情况。由图7、图8可见:吹扫风对二次风流场影响较小。

图7 100%BMCR工况环形风箱流线分布

图8 50% BMCR工况环形风箱流线分布

图9和图10分别为100%BMCR、50%BMCR负荷下的吹扫风流线分布情况(以吹扫风喷口为起点)。由图9、图10可见:吹扫风气流刚性足够,流场充满度好,可有效吹扫风箱底部区域。

图9 100% BMCR工况吹扫风流线分布

图10 50% BMCR工况吹扫风流线分布

以上结果表明:自热一次风引吹扫风,风速较高,刚性良好,可持续吹扫环形风箱底部,有效防治积灰;同时,对环形风箱内流场影响较小,不影响燃烧器正常燃烧。

3 吹扫风应用效果

环形风箱吹扫风技术目前已在该电厂2台1 000 MW机组及另一电厂2台660 MW超超临界机组上实施技改,均已成功投运2 a以上。

该吹扫风系统具体操作方式为:在机组启动时,投运一次风机后,便将4个吹扫阀门打开,防止运行过程中积灰将环形风箱底部的管路掩埋,导致吹扫孔堵塞。机组正常运行时确保吹扫管路投运,起到对环形风箱内部进行吹扫和清灰的目的。

从现场检查情况来看,该技术防治环形风箱底部积灰效果显著。

以往环形风箱内部积灰,均需要在停炉检修期间通过人力装袋清扫,工作量大、耗时长、人工成本高、工作环境差。采用该吹扫风在线清灰系统可以避免人员在高尘环境中工作,社会效益明显。

该系统带来的经济效益包括:减少了环形风箱积灰引起配风不足,从而造成的燃料不完全燃烧热损失;减少了环形风箱拉裂引起的设备检修费用、火检丢失可能引起的机组非停损失。

实际应用证明该吹扫风在线清灰系统能够有效解决前后墙对冲燃烧锅炉的环形风箱内部积灰问题,为同类型锅炉提供参考和借鉴。后续可在水平烟道区域、脱硝系统前烟道布置同类型吹扫管路,防止烟道局部积灰严重产生烟气走廊,影响局部传热效果,造成受热面吸热不均匀。

4 结语

针对前后墙对冲锅炉环形风箱易积灰的现状,利用与二次风温度相近的热一次风为气源,结合吹扫风的流场数值模拟理论计算,在不影响燃烧及厂用电率的前提下,实现了环形风箱内积灰的热态在线持续清扫,既节约了成本,又提高了机组运行的安全性。

该吹扫风技术已在多台超超临界对冲锅炉上取得成功应用,效果显著,可为同类型机组提供参考。