空气预热器蓄热板硫酸氢铵动态积灰模型

2020-12-05雷健康王浩楠赵伶玲

雷健康,王浩楠,赵伶玲

(东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

电站锅炉经过选择性催化还原(SCR)脱硝改造后,常出现氨逃逸现象,导致脱硝副产物硫酸氢铵(NH4HSO4,简称ABS)的生成[1]。ABS在空气预热器(空预器)冷端420~493 K温度区间呈液态,具有强黏性,极易与烟灰颗粒结合并黏附在蓄热板表面[2-3],造成空预器冷端积灰。ABS黏结性积灰与普通松散性积灰不同,难以有效清除,致使空预器工作效率降低,堵灰严重时更会引起设备烟气侧压降增大,送、引风机过载,影响锅炉安全运行[4]。

国内外学者多采用松散性积灰的计算方法,对回转式空预器内蓄热板的积灰进行模拟[5],在ABS黏结性积灰模拟算法上还有待深入研究。此外,传统积灰模型多以临界积灰速度为积灰准则[6],以临界剪切速度为积灰剥离准则[7],很少考虑积灰层的动态生长对烟气流速的影响,使得计算结果存在一定误差。提高空预器积灰模型的计算精度,可以更好地预测空预器堵灰程度,吹灰器的工作效率将得到有效提升。

本文以某台经过SCR脱硝改造的600 MW机组的空预器中3种蓄热板型为研究对象,在考虑松散性积灰和ABS黏结性积灰的基础上,采用动网格技术和Fluent软件用户自定义函数(UDF)构建动态积灰模型,并根据现场实测数据,对烟灰颗粒在蓄热板间的积灰过程进行数值研究,对比了这3种蓄热板型的积灰特性。

1 计算模型及研究对象

1.1 动态积灰模型

本文数值模拟应用标准k-ε双方程模型[8]对烟气的湍流运动进行描述;采用离散相模型[9](DPM)跟踪烟灰颗粒的运动轨迹;通过相间传热模型和壁面传热模型[10]分别描述烟气、蓄热板与烟灰颗粒间的传热;烟灰颗粒与蓄热板之间的黏弹性作用采取Maxwell模型[11]进行描述。在模型计算中,松散性积灰只考虑其弹性作用,忽略黏性作用,而ABS黏结性积灰则考虑黏性和弹性的综合作用。

本文动态积灰模型通过设置壁面的杨氏模量、泊松比等参数,构建2种不同积灰的临界积灰速度准则[12],使得该模型可同时模拟松散性积灰和ABS黏结性积灰。

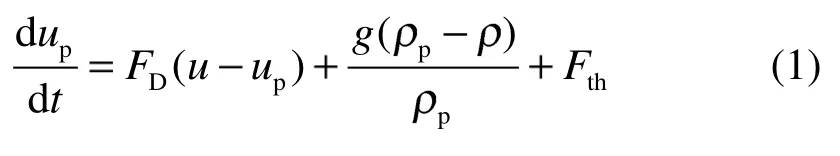

对于烟气与烟灰颗粒的气-固两相流动的相间作用,本文主要考虑了曳力、重力以及热泳力[13]。在拉格朗日坐标系下,烟灰颗粒的运动方程及受力表达式为

式中:up和u分别表示颗粒速度和流体速度,m/s;t表示时间,s;FD(u-up)表示作用在颗粒上的曳力,N;g表示重力加速度,取9.8 m/s2;ρp和ρ分别表示颗粒密度和流体密度,kg/m3;Fth表示颗粒受到的热泳力,N。

为描述壁面积灰层的动态变化过程,本文设定灰分沉积和剥离交替进行。沉积的判定准则为临界速度法则:当烟灰颗粒法向速度高于临界速度时,烟灰颗粒发生反弹;反之烟灰颗粒沉积在壁面上。剥离的判定准则为临界剪切速度法则:当壁面流体剪切速度大于临界值时,沉积颗粒剥落;反之颗粒依旧附着于沉积壁面。

动态积灰模型通过弹簧近似滑动网格技术和UDF调用Fluent软件内的DPM_EROSION宏、GRID_MOTION宏和EXECUTE_AT_END宏来实现积灰边界层网格的动态变化过程。模拟过程通过颗粒轨迹跟踪判断烟灰颗粒是否在蓄热板表面发生沉积,动态积灰数值模拟过程如图1所示。

图1 动态积灰数值模拟过程Fig.1 Numerical simulation process of dynamic ash accumulation

1.2 研究对象与网格划分

某台经过SCR脱硝改造的600 MW机组,改造前采用HS型蓄热板,改造后采用HCP型蓄热板,蓄热板结构特性参数见表1。

表1 蓄热板结构特性参数Tab.1 The structural parameters of the regenerative plate

为增强对比,本文针对HS型、HC型及HCP型蓄热板的1个流通单元(长2 300 mm,宽98 mm,高约7 mm)的波纹板元件作为计算区域。应用GAMBIT软件生成网格,网格划分采用结构化网格,且计算前网格通过无关性验证。HCP型蓄热板几何模型及局部网格如图2所示。

在实际运行中,空预器内烟灰的沉积非常缓慢。为降低模拟工作量,本文以回转式空预器1个旋转周期(80 s)为单位,对积灰强度进行了放大,放大因子[14]n=106。

图2 HCP蓄热板几何模型及局部网格Fig.2 The geometry model and local grid generation of the HCP regenerative plate

2 模型验证

2.1 撞击率验证

撞击率是颗粒沉积的先决条件,本文将撞击率的模拟值和理论计算值[15]进行比较,以验证碰撞概率模型的准确性。根据文献[15]的计算条件,本文在稳态流场下,对直径为d(1 μm≤d≤150 μm)的颗粒进行撞击率数值模拟。计算所得颗粒撞击率的模拟值和文献理论计算值见表2。由表2可以看出,模拟值和文献理论计算值的误差均在5%~20%,说明本文撞击率模型可基本反映颗粒撞击特征。

表2 颗粒撞击率验证Tab.2 The verification of particle impact rate

2.2 ABS沉积假设验证

本文模拟计算基于烟灰颗粒在420~493 K温度区间发生ABS黏结性沉积的假设。为验证该假设是否正确,本文对比分析了Menasha等人[16]的实验结果。按文献[16]确定几何模型和边界条件,将动态积灰模型导入求解器中进行模拟,得到烟温的模拟结果和实验值如图3所示。由图3可知:本文模拟值与文献实验值较为接近,表明本文所建动态积灰模型可较好地反映蓄热板的温度变化规律;当温度处于420~493 K区间时,ABS转换率大于80%,因此可认为该温度区间内发生了ABS黏结性积灰,即本文假设正确。

图3 ABS转换率与温度的关系Fig.3 The relationship between ABS generation rate and temperature

3 模拟结果及分析

3.1 积灰层分布

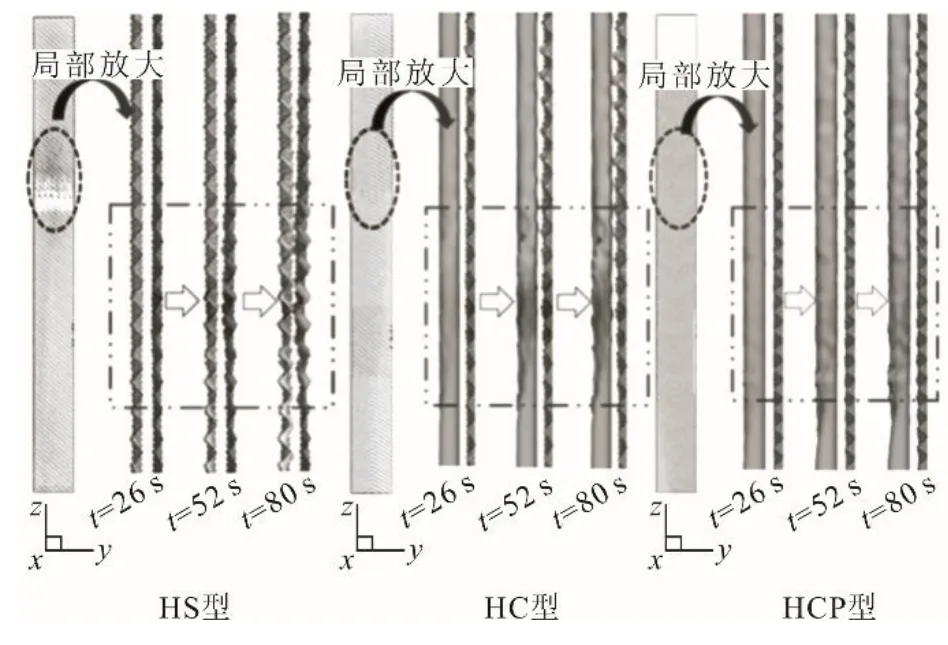

本文使用动网格描述积灰的动态生长,具体表现为上板积灰向下生长,下板积灰向上生长,故通过上下板的形变可表示积灰层分布。空预器旋转80 s后3种板型沿ZY截面方向变形情况,即积灰层生长示意如图4所示。

图4 3种板型积灰层生长示意Fig.4 Schematic diagram of growth of ash deposition layer on the regenerative plates

由图4可见:本文所构建的动态积灰模型可描述灰垢外形生长过程;随着空预器旋转时间的增加,上下板间距愈来愈小。其中,HS型蓄热板积灰最严重,上下板间距最小值为0.6 mm;HCP型蓄热板积灰最少,平均板间距为3.8 mm。流通截面的缩小使得烟气流动需要更大的压差来驱动,故3种板型在空预器运行一段时间后压降均缓慢增加。

3.2 压力场

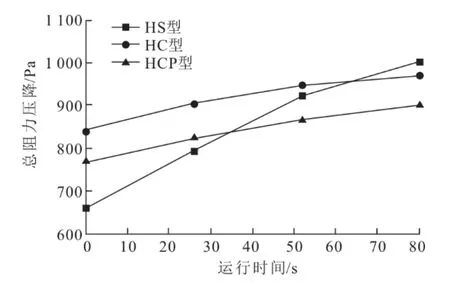

当蓄热板积灰时流通截面变小,空预器内烟气总阻力压降缓慢增加。图5为空预器旋转80 s内3种板型的总阻力压降变化。由图5可见:当t=0 s时,HS型蓄热板进出口压降最小(660 Pa);而当t=80 s时,HS型蓄热板压降最大(1 000 Pa)。这表明HS型蓄热板投运初期压降较小,但抗堵灰能力有限,随着运行时间的推移,积灰逐渐严重,压降也随之增加。

图5 压降与运行时间的关系Fig.5 Changes of pressure drop with operation hours

采用HS型蓄热板的空预器内总阻力压降的变化量最大,运行80 s后增加了340 Pa;采用HC型和HCP型蓄热板的空预器内总阻力压降的变化量相当,约为130 Pa,变化趋势基本一致,但HCP型的总阻力压降较小。这是由于HCP型在空预器冷端传热元件上壁面改为平滑的弓形平板,灰分不易沉积。从压降变化方面考虑,HCP型抗堵灰能力最佳。

3.3 积灰强度

本文将单位面积上烟灰颗粒的沉积质量定义为积灰强度,以描述蓄热板壁面飞灰沉积的严重程度。积灰强度O的表达式为

式中,md表示蓄热板某处积灰层的烟灰沉积质量,A表示对应位置的面积。

模拟计算得到空预器1个旋转周期后,上、下蓄热板积灰强度分布如图6所示。由图6可知,3种板型的积灰强度分布具有以下共同特点:松散性积灰主要集中于烟气入口处,且积灰强度较小;ABS黏结性积灰主要集中在蓄热板冷端,且积灰强度远大于松散性积灰。这是由于液态ABS黏附在蓄热板上,壁面泊松比和杨氏模量发生突降,使得烟灰颗粒的临界积灰速度也突然减小,导致大量烟灰颗粒沉积于该区域。

对比图6中3种板型可知,HS型蓄热板积灰最严重,且上、下板最大积灰强度均达到6 000 μg/mm2,而烟气出口段蓄热板积灰强度接近零。这是由于烟气出口段温度低于ABS凝固点420 K,此时ABS呈固态失去黏结性,即该区间无ABS黏结性积灰。

图6 上、下蓄热板积灰强度分布Fig.6 The distribution of ash deposition intensity on upper and lower regenerative plate

HC型蓄热板积灰强度低于HS型,且由于烟气出口段温度高于420 K,ABS处于液态,故该区域仍有少量ABS黏结性积灰。此外,HC型下板积灰强度高于上板。这是由于下板为大波高的起伏段结构,烟灰颗粒容易发生撞击,烟灰颗粒撞击率的增加促使其在蓄热板壁面沉积的概率提高。

HCP型蓄热板积灰强度最低,且冷端没有积灰。这是由于HCP型蓄热板在冷端添加了平滑的弓形蓄热板,减小了烟灰颗粒撞击概率,即使该区域处于ABS液态温度区间,也不会有ABS黏结性积灰。

人字形波纹蓄热板可有效减少烟气偏流率,弓形波纹蓄热板可降低烟气压降,同时有利于吹灰器的贯穿吹扫。通过统计可得HS型蓄热板(传统DU型板)积灰总量为860 μg/mm2,HCP型蓄热板积灰总量为413 μg/mm2,可见人字形和弓形波纹蓄热板的结合可有效降低冷端ABS引起的黏结性积灰量,其黏结性积灰量仅约为传统DU型板的50%。

空预器旋转1周后各横截面的积灰强度变化曲线如图7所示。对比图7中曲线可知:HS型蓄热板积灰最严重,上、下板平均积灰强度比接近1:1,分别达到380 μg/mm2和392 μg/mm2;HC型蓄热板积灰次之,上、下板平均积灰强度分别为179 μg/mm2和280 μg/mm2,比例约为1.0:1.5;HCP型蓄热板积灰最少,上、下板平均积灰强度分别为161 μg/mm2和262 μg/mm2,比例约为1.0:1.6。需要注意的是,蓄热板上下板的积灰强度之比并非定值,且大波高的起伏段比小波高的波纹段更易积灰。

图7 沿流动方向各横截面积灰强度分布Fig.7 The distribution of ash deposition intensity on each cross section along the flow direction

为分析松散性积灰区和ABS黏结性积灰区的积灰特性,本文统计了3种板型不同积灰区的积灰强度平均值,结果见表3。由表3可见,3种板型ABS黏结性区的积灰强度均为松散性积灰区的5倍及以上。因此,吹灰器在投运时应通过调节吹灰蒸汽、吹灰时长,使得冷端吹灰强度达到热端吹灰的5倍以上。

表3 松散性和ABS黏结性积灰区平均积灰强度对比Tab.3 The average ash deposition strength on the loose and ABS cohesive ash deposition area

4 结 论

1)本文构建的预测空预器蓄热板ABS黏结性积灰颗粒与蓄热板表面碰撞、黏附、生长及剥离的动态积灰模型,可描述灰垢外形、生长过程及其导致的烟道压降变化。

2)人字形波纹和弓形波纹蓄热板的结合可有效降低冷端ABS引起的黏结性积灰量,其黏结性积灰量仅约为传统DU型板的50%。

3)蓄热板的上、下板积灰强度之比与蓄热板板型相关,并非定值,且大波高的起伏段比小波高的波纹段更易积灰。

4)ABS黏结性积灰区的积灰强度为松散性积灰区的5倍及以上。