某600 MW机组引风机出口烟道流场优化

2021-10-08胡善苗韦红旗沙远超

胡善苗,韦红旗,沙远超,汪 超

(东南大学 能源与环境学院,南京 210096)

在国家“节能减排”的号召下,人们越来越重视大型火电机组烟道流场优化。烟道的设计不仅决定风烟系统的阻力,并且会影响机组运行的经济性和安全性。引风机出口烟道的结构决定了其内部流场特性,并且会直接影响引风机的运行状态;同时,出口烟道的流场特性还会影响脱硫塔内的流场,进而影响脱硫效率[1]。因此,对引风机出口烟道流场进行数值模拟研究,保证流场分布均匀,对解决机组振动、提高脱硫效率、减少烟道阻力、保证机组经济安全运行等具有重要意义。

近年来,对锅炉尾部烟道数值模拟的研究越来越完善[2-6]。但在以往的流场优化研究中,缺乏客观的流场评价与分析标准,并且在描述优化效果时,对简单流场的分析存在人为误差,具有一定的片面性。笔者以某电厂600 MW机组为研究对象,针对其引风机振动严重、烟道流场紊乱、管道阻力大的问题,利用计算流体动力学(CFD)数值模拟技术,将脱硫塔内的喷淋层简化为多孔介质模型,对引风机出口烟道流场进行数值模拟,提出烟道优化改造方案,并通过计算烟道烟气的速度、湍动能与速度偏差系数等参数,对优化后的烟道流场进行分析与评价,为烟道流场优化改造提供合理的设计方案与理论依据。

1 设备概况

该600 MW机组配备2台引风机,引风机采用双级动叶可调轴流式风机,其设计参数见表1,其中:T.B工况为风机额定工况,BMCR工况为锅炉最大连续蒸发量工况,THA工况为汽轮机热耗验收工况。烟气从引风机引出,经汇流后进入脱硫塔,引风机出口烟道为方形烟道,不设增压风机、烟气旁路及烟气换热器。机组在实际运行过中,存在引风机轴承箱振动剧烈、出口烟道振动大的问题,影响着机组的安全运行。

表1 引风机设计参数

2 数值模拟

2.1 模型建立

利用三维建模软件,根据现场施工图纸按1∶1进行建模(见图1)。

图1 原结构模型

在满足工程要求的前提下,为便于建模与模拟,对该烟道作出如下假设:

(1)将烟气视为不可压缩牛顿流体,定常流动。

(2)假设引风机出口烟气速度分布均匀。

(3)忽略烟道中支撑杆等对流场影响较小的内部构造。

(4)导流板的厚度相对烟道尺寸较小,模拟时忽略其厚度影响。

采用六面体结构化网格对烟道计算区域进行网格划分(见图2),对近壁面网格进行加密处理,第一层网格厚度为5 mm,法向增长率为1.5,以适应边界层处烟气速度的变化。将烟道阻力作为特征参数,进行网格无关性验证,最终确定网格数量为246万。采用标准k-ε方程模拟烟气的湍流流动。脱硫塔内浆液液滴对烟气流动的作用采用多孔介质模型进行模拟[7-9]。通过设置不同方向上的黏性阻力与惯性阻力,以保证模拟时的阻力与实际运行情况相近,阻力系数按喷淋层压降设置,喷淋层压降为1 800 Pa。

图2 原结构网格

2.2 边界条件

入口边界条件设置为均匀速度入口,速度按BMCR 工况下的设计烟气量进行计算;出口边界条件设置为大气压力出口;壁面、导流板、隔板均设置为标准无滑移壁面。采用SIMPLEC算法模拟速度场与压力场的耦合,迭代过程采用低松弛迭代的变松弛因子法。

2.3 流场评价标准

采用速度偏差系数来评价烟道内部流场的均匀性。速度偏差系数越小,表示速度分布越均匀[10-11]。速度偏差系数的具体计算公式为:

(1)

3 结果分析

3.1 原结构数值模拟结果

为确保引风机即使在BMCR工况下也不会出现带负荷能力不足问题,进而也能保证锅炉在其他工况下的安全稳定运行,因此选用BMCR工况下的设计烟气量作为边界条件进行数值模拟。

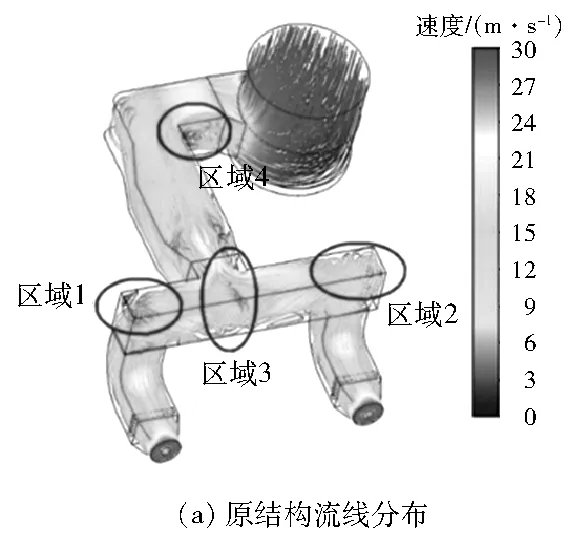

原结构数值模拟结果见图3。

图3 原结构数值模拟结果

由图3(a)可得:原结构中,引风机出口至脱硫塔入口的烟道内流线紊乱,多处形成涡流,主要集中在区域1~区域4。区域 1、区域2 处涡流是因为拐角处烟道结构设计不合理,烟气沿竖直烟道爬升后经拐角进入水平烟道,导致拐角处气流紊乱;区域 3 处涡流是因为两侧流体直接对冲汇流;区域4处涡流是因为烟气在直角烟道转弯时受到离心力的作用。涡流的存在导致引风机出口烟道流场分布不均匀,影响引风机的运行状态,同时会增加烟道流动阻力。

由图3(b)可得:烟气汇流后截面轴向速度分布不均匀,中间存在大面积高速区,两侧上方形成低速涡流区,总体呈现“中间高,两侧低”的分布趋势,截面速度偏差系数高达49.8%;烟气汇流后速度较高且分布不均匀,会导致烟道振动加重和引风机工作效率下降,进而影响机组运行的安全性。由图3(c)可得:脱硫塔入口截面两侧轴向速度分布不均匀,从B侧到A侧递增,截面速度偏差系数为40%;脱硫塔入口截面速度分布不均匀会影响塔内烟气速度的均匀分布,并且影响脱硫效率。

湍动能可以用来衡量烟道内部气流的稳定性。湍动能越大,说明气流越不稳定,能量损耗越大。由图3(d)可得:原结构中,在烟气汇流后截面的中间区域存在较大的湍动能,最大值达到40 m2/s2,是因为两侧流体对冲汇流形成了较大的涡流区域。由图3(e)可得:原结构中,在脱硫塔入口B侧上部近壁区域存在较大的湍动能,最大值达到25 m2/s2,脱硫塔入口气流不稳定。

3.2 优化后结构数值模拟结果

针对原结构流场存在的问题,通过增设导流板、设置倒角等方式对原结构烟道进行优化设计[12-15]。优化后结构模型见图4。

图4 优化后结构模型

具体优化方案为:

(1)在2台引风机出口水平烟道拐角处分别新增一组导流板(优化导流板1),以改善经拐角向竖直烟道爬升的气流的均匀性。

(2)在两侧竖直烟道后的拐角处增加一组导流板(优化导流板2),以解决烟道拐角处气流紊乱严重的问题。

(3)在水平烟道汇流处增设一组导流板(优化导流板3),并增加一块隔板,以解决两侧气流直接对冲汇流而引起的中间速度过高、两侧存在涡流的问题。

(4)在脱硫塔入口水平烟道渐扩段新增一组导流板(优化导流板4),以改善渐扩段烟气充满度不高的问题。

(5)在脱硫塔入口拐角处,将直角改为倒角,并增设一组导流板(优化导流板5),以改善脱硫塔入口烟气的均匀性。

优化后结构数值模拟结果见图5。

图5 优化后结构数值模拟结果

对比图3(a)和图5(a)可得:优化后,在引风机出口烟道内,烟气明显分布得更为均匀,拐角处设置的导流板消除了大范围的涡流;两侧烟气汇流时经导流板与隔板的作用,气流流动相对更加平稳,在烟道中的充满度得到了提高。

对比图3(b)和图5(b)可得:优化后,汇流后截面轴向速度分布变得均匀,中间的高速区与两侧的低速涡流区均已消失,截面速度偏差系数由49.8%降至14.9%,减轻了高速气流对烟道的冲击,有利于提高烟道流场均匀性,减轻烟道振动。对比图3(c)和图5(c)可得:优化后,脱硫塔入口截面轴向速度分布变得更均匀,优化后烟道两侧不存在明显的速度梯度变化,截面速度偏差系数由40%减小到20%;优化后截面底部依然存在小范围的高速区,这是因为气流进入脱硫塔前经过一段斜坡烟道;但是,截面轴向速度保持在12~14 m/s,进入脱硫塔的气流变得均匀,有利于提高脱硫效率。

对比图3(d)和图5(d)可得:优化后,汇流后截面湍动能显著减小,在汇流处布置导流板与隔板可有效抑制气流扰动,消除高湍动能区域,截面湍动能最大值由40 m2/s2减小到6.5 m2/s2。

对比图3(e)和图5(e)可得:优化后,脱硫塔入口截面湍动能明显减小,最大值由25 m2/s2减小到3 m2/s2,气流流动更为稳定。

3.3 优化前后烟道阻力

引风机出口烟道的阻力对引风机运行状态及机组运行经济性均有一定影响。在BMCR工况下,对优化前后引风机出口至脱硫塔入口的烟道阻力进行分析对比,结果见表2。

表2 优化前后烟道阻力的对比

由表2可得:优化后,烟道阻力有所下降,优化后结构的烟道阻力较原结构下降255 Pa,优化效果显著。

4 试验验证

根据锅炉冷态自模化原理,采用网格法,在冷态条件下对烟道内主要截面的烟气速度进行测试,优化后的测试结果见图6。

图6 优化后的测试结果

数值模拟计算是在理想状态下进行的,忽略烟道中支撑杆等对流场的影响,并且实际引风机出口烟气速度分布不均匀,导致数值模拟结果与测试结果存在一定偏差。在不同的特征截面上,测试所得的速度分布与数值模拟的速度分布基本一致,可以认为数值模拟结果能够准确反映引风机出口烟道流场的分布。

5 结语

(1)原结构引风机出口后烟道流场分布不均匀,拐角、汇流区域结构设计不合理容易形成涡流区域、高速区域,引起烟道振动,影响引风机运行状态。

(2)通过在拐角、汇流区域布置导流板、设置倒角可有效改善引风机出口烟道流场分布,提高烟道内速度分布的均匀性,减小烟道流动阻力。优化后结构的烟道整体阻力比原结构的烟道整体阻力降低255 Pa,降阻效果明显。