烟道降阻解决引风机失速的分析与应用

2021-10-08王绍民李德永史绍平穆延非

王绍民,李德永,闫 姝,史绍平,穆延非

(1.中国华能集团清洁能源技术研究院有限公司 煤基清洁能源技术国家重点实验室,北京 102209; 2.华能伊敏电厂,内蒙古呼伦贝尔 021114)

为了降低火电厂污染物排放量,《大气污染防治行动计划》中明确要求执行大气污染物特别排放限值,即燃煤电厂烟气在O2体积分数为6%的条件下,粉尘、SO2、NOx的质量浓度分别不超过5 mg/m3、35 mg/m3、50 mg/m3。一般来说,常规燃煤电厂均需要通过改造来满足超低排放下的污染物排放要求。改造的技术通常包括采用低氮燃烧、分级燃烧和烟气再循环等新型燃烧控制技术,以及采取脱硝、脱硫、除尘等烟气净化技术[1]。常规的脱硝改造方案为增设催化剂层;脱硫改造方案为抬高脱硫塔高度、增加托盘、增加喷淋层及增加塔内除雾器或烟道除雾器;除尘改造通常采用静电除尘器与湿式除尘器结合的方案。超低排放改造会大幅度增加锅炉排烟系统的压降,进而对引风机的安全稳定运行产生较大的影响[2]。

某燃煤电厂550 MW机组经超低排放改造后,各项污染物排放指标达到了预期目标,但引风机在机组负荷为497 MW的工况下出现了失速问题,未能达到在锅炉最大连续蒸发量(BMCR)工况下稳定运行的设计要求。笔者首先介绍超低排放改造情况,然后根据测试数据建立排烟系统压降预测模型并诊断引风机失速的原因,最后利用数值模拟技术降低烟道压降,以解决引风机失速问题。

1 机组概况

1.1 锅炉运行参数

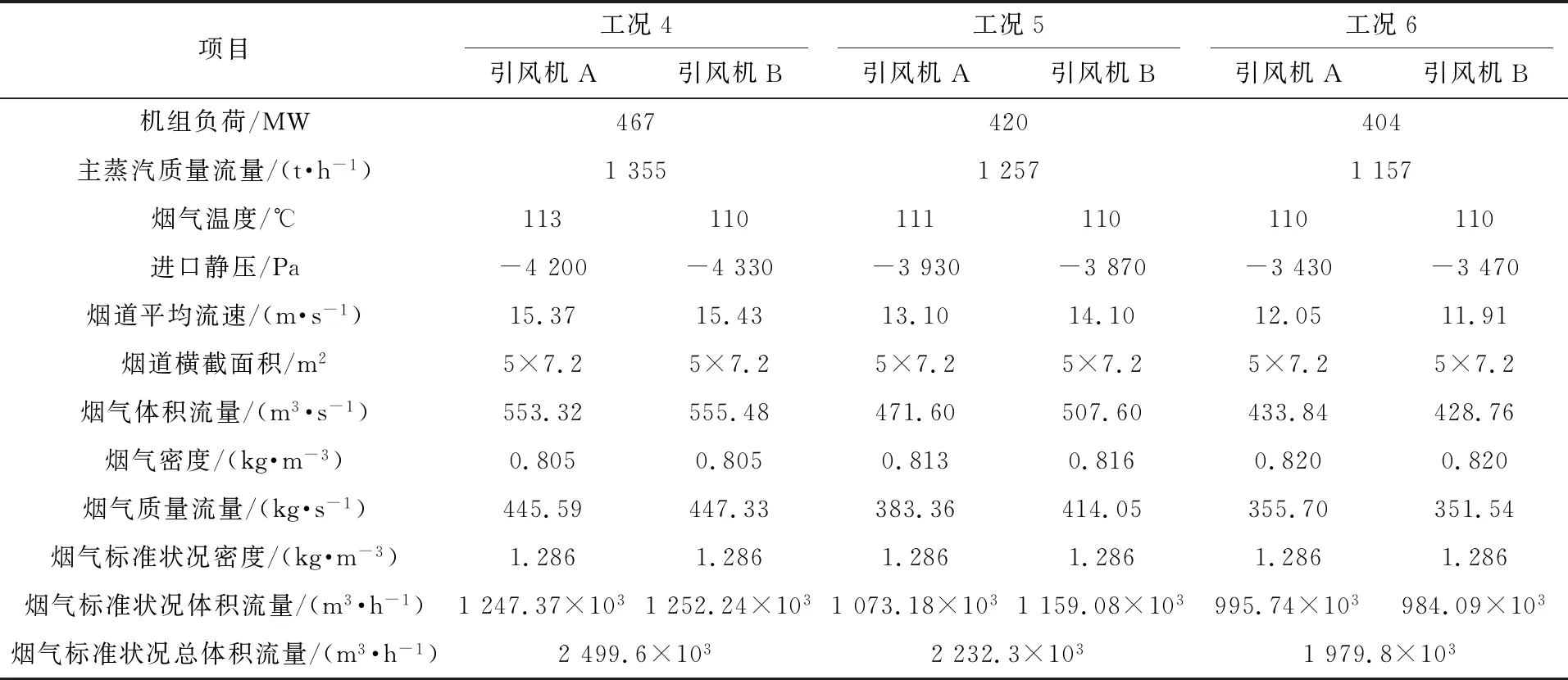

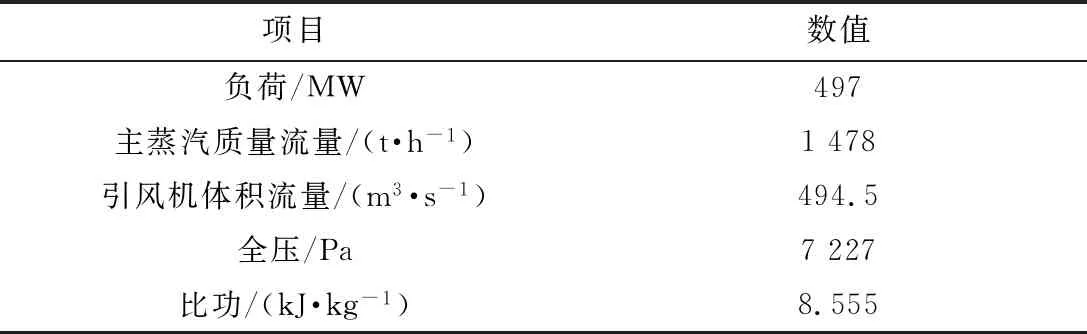

该电厂有1台550 MW超临界机组,锅炉配套2台动叶可调式轴流引风机,型号为HU27046-22G。机组在超低排放改造前,可以在BMCR工况下稳定运行,而且在升负荷过程中,引风机从未出现过失速现象。该电厂锅炉在不同工况下的运行参数见表1。

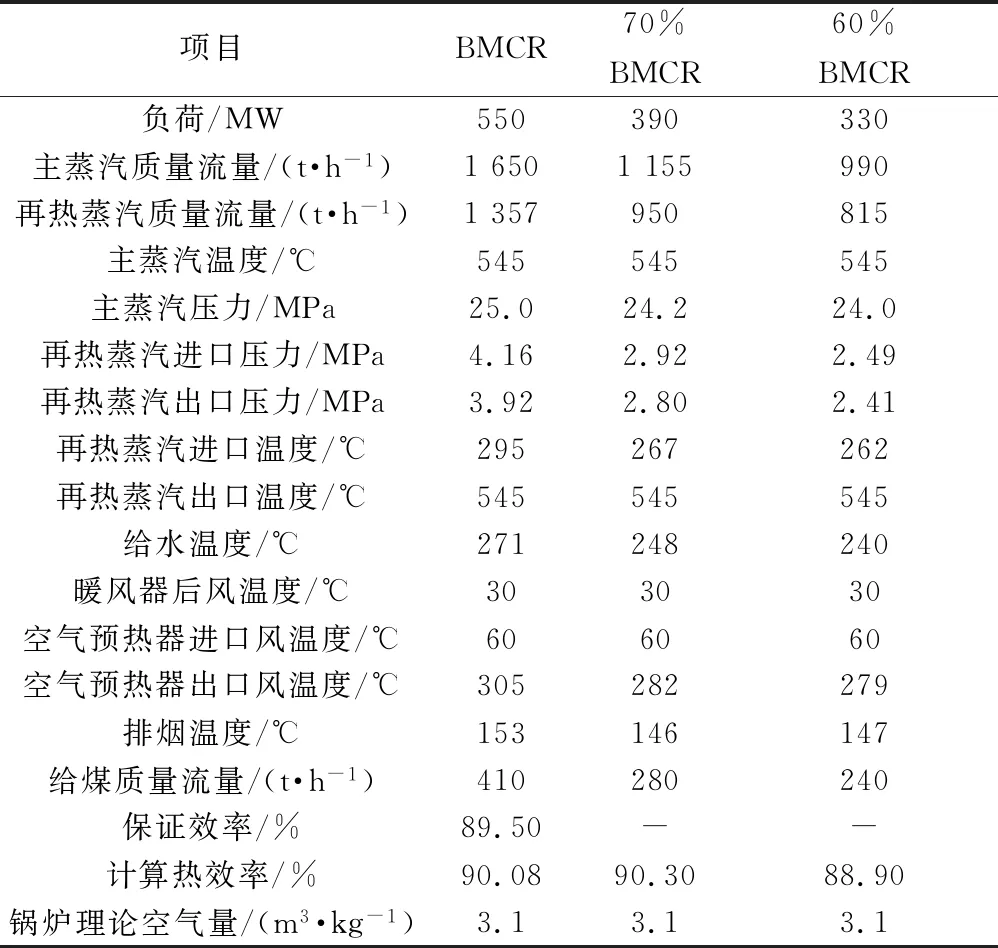

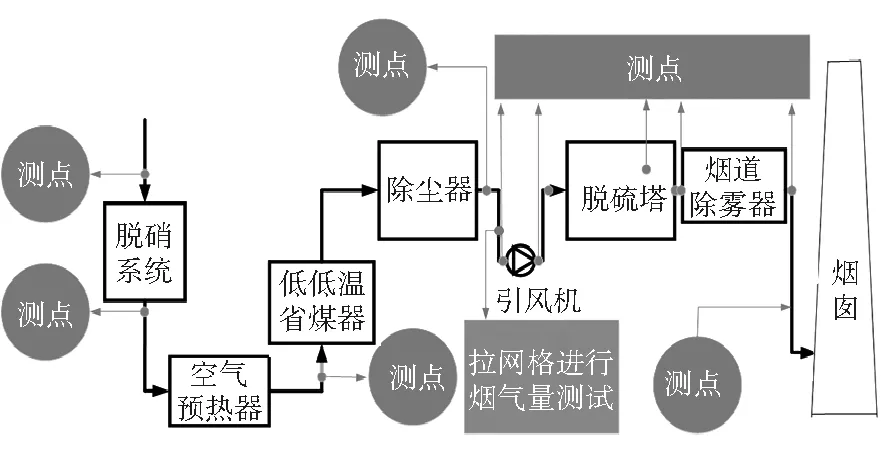

表1 锅炉的运行参数

引风机技术参数见表2,其中:TB工况[3]为风机选型工况。按照我国电站风机的选型,BMCR工况所需的风(烟)量裕度不宜低于10%,温度裕度宜为10~15 K,全压裕度不宜低于20%。一般来说,引风机的TB工况点和BMCR工况点均位于引风机失速线的右下方时,引风机可以处于稳定运行的状态。

表2 引风机技术参数

1.2 超低排放改造内容

该机组于2018年6月完成超低排放改造,在随后的高负荷试验中,虽然烟尘、SO2、NOx的排放质量浓度均达到当地排放要求,但机组升负荷至497 MW左右时,引风机出现了失速现象。超低排放改造设计增加的压降包括以下3个方面:

(1)在原选择性催化还原(SCR)脱硝装置的基础上,增加1层催化剂,压降增加200 Pa。

(2)保持原脱硫塔塔高及3层喷淋不变的情况下,加装1块合金托盘,压降增加500 Pa。

(3)脱硫塔净烟道增加2级水平烟道除雾器,压降增加250 Pa。

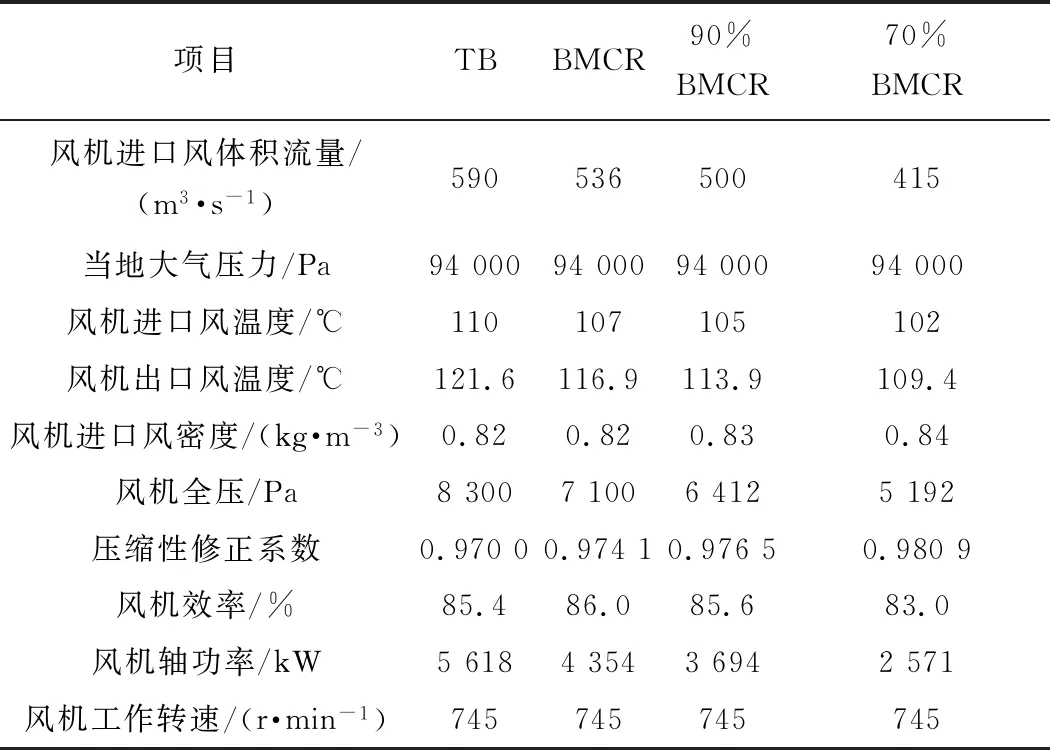

图1为脱硫塔及其进出口烟道。相比于超低排放改造前,改造后由于安装烟道除雾器,不仅烟道的横截面积发生了变化,而且还额外增加了烟道弯头。

图1 脱硫塔及其进出口烟道

2 现场测试

为了防止试验测试过程中引风机再次失速,进而引发引风机叶片断裂等严重事故,所以现场性能测试只能在低负荷工况下进行,并且试验过程中保证机组运行稳定。

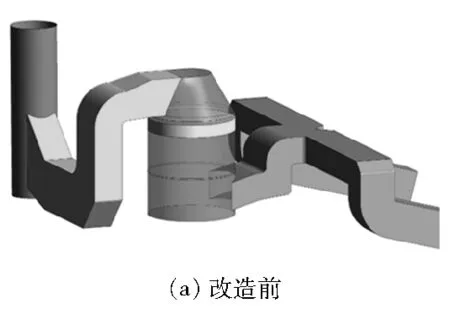

2.1 排烟系统压降测试

压力测点位置见图2,测试包括了脱硝系统、空气预热器、低低温省煤器、除尘器、引风机进出口、塔内除雾器、烟道除雾器、烟囱进口处等关键位置的静压。烟气量测试为通过拉网格的方法对引风机进口处的动压及静压进行了测试。按照图2的压力测点进行测试,得到关键设备的压降见表3。

图2 排烟系统压降测试位置

由表3可得:467 MW下,脱硝系统的压降<760 Pa,低低温省煤器和除尘器的压降<745 Pa,脱硝系统、低低温省煤器、除尘器的压降均在设计范围内;而空气预热器的压降>1 000 Pa,其压降偏大是因为测试段包括了空气预热器进出口的烟道,所以可以认为脱硝系统进口至引风机进口之间的关键设备及烟道的压降均处于正常范围。467 MW下,烟道除雾器的压降为599 Pa。该烟道除雾器为双级双内钩波纹板除雾器,设计最高压降为260 Pa[4];净烟道(烟道除雾器出口至烟囱进口)的压降为609 Pa,设计最高压降为250 Pa。因此,可以认为超低排放改造后的烟道除雾器的压降和净烟道弯头的运行压降均超过了设计值。

表3 关键设备的压降

2.2 烟气量测试

在图2中的引风机进口处,利用皮托管采用拉网格的方法对烟气量进行测试,测试结果见表4。

表4 锅排烟系统烟气量现场测试结果

由于该机组为供暖机组,因此排烟系统烟气量与机组负荷的关系为非线性关系,而与锅炉蒸发量呈线性关系。根据测试数据拟合得到烟气量与锅炉蒸发量的关系为:

qm=1 486.3qV+73.911

(1)

式中:qm为锅炉主蒸汽质量流量,t/h;qV为烟气体积流量,m3/h。

根据该烟气量与锅炉蒸发量的关系,计算得到机组BMCR工况下烟气标准状况体积流量为2 526×103m3/h。而根据给煤量结合煤质分析和烟气氧量,计算得到烟气在标准状况下的体积流量为2 326×103m3/h[5],相对误差为8.5%,可认为该模型的烟气量与锅炉蒸发量的关系是合理的。

3 排烟系统压降计算模型

3.1 理论基础

建立模型的目的为根据低负荷的试验结果来预测高负荷的运行情况,主要涉及烟气量、关键设备压降和烟囱自生通风力。

(1)烟气量。烟气量与锅炉蒸发量呈线性关系,可以根据式(1)进行计算。

(2)设备压降。当气体流动时,气流方向改变、截面变化或气流经过排管等都会产生流动压降。局部压降与气体流动的动压成比例[6],具体计算公式为:

(2)

式中:Δp1为压降,Pa;u为烟气速度,m/s;ρ为烟气密度,kg/m3;ζ为局部阻力系数。

计算压降的关键是确定局部阻力系数,根据低负荷试验得到排烟系统的局部阻力系数,具体见表5。

表5 试验得到的排烟系统的局部阻力系数

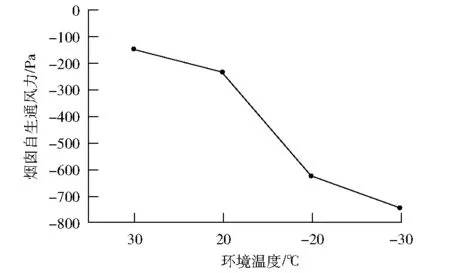

(3)烟囱自生通风力。烟囱自生通风力与烟囱高度、烟气温度和环境温度有关。

烟囱自生通风力的计算公式[7-8]为:

(3)

式中:Δp2为烟气自生通风力(烟囱底部烟气的静压与烟囱底部附近的大气压力的差),Pa;C为经验参数,K/m,取0.032 4 K/m;pa为大气压力,Pa,取该地区的大气压力;h为烟囱高度,m,取240 m;To为环境温度,K,该电厂夏季、冬季极端温度分别为30 ℃、-30 ℃;Ti为烟囱内烟气温度,K,取327 K。

烟囱自生通风力与环境温度的关系见图3。由图3可得:夏季环境温度越高,烟囱内压力约高;冬季环境温度越低,烟囱内压力约低。

图3 烟囱自生通风力与环境温度的关系

3.2 模型的验证

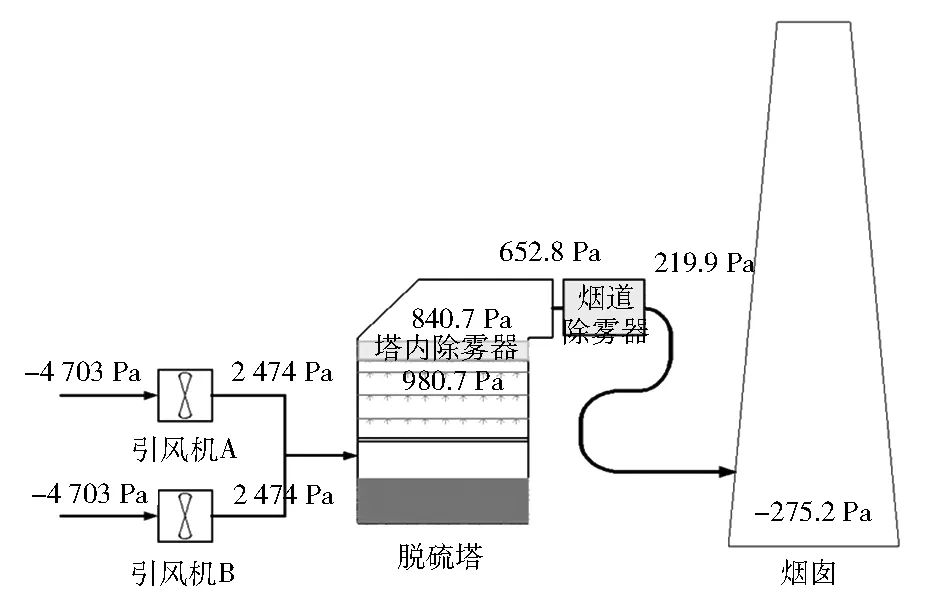

根据所建立的排烟系统压降计算模型,输入锅炉蒸发量、环境温度,即可获得排烟系统烟气量和引风机进出口处、塔内除雾器、烟道除雾器、烟囱进口处等位置的压力。

预测引风机失速时的机组状态点(497 MW,1 478 t/h)见图4。预测的引风机进出口压差(7 177 Pa)与表6中的失速时的全压(7 227 Pa)相比,相对误差为0.69%,可认为该模型的预测结果是准确的。

图4 引风机失速时机组运行状态的预测结果

表6 引风机失速时实际运行数据

3.3 引风机运行状态点计算

通过机组运行流量和比功[9]确定引风机的状态点。

比功的计算公式为:

(4)

式中:Y为比功,J/kg;ρin为引风机进口气体密度,kg/m3;pin、pout分别为引风机进口、出口气体的静压,Pa;Kp为压缩性修正系数。

压缩性修正系数的计算公式为:

(5)

式中:κ为烟气的比热容比,取1.395(假设风机压缩过程为等熵压缩)。

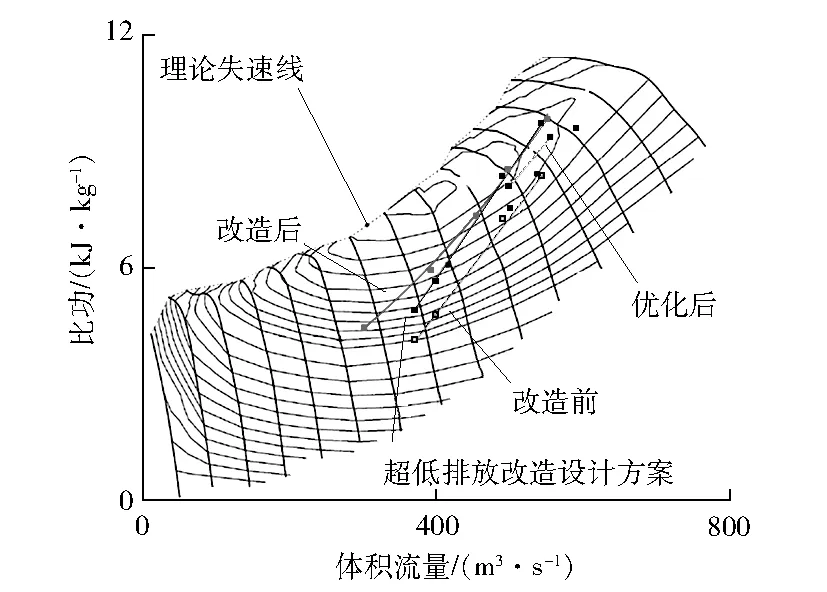

将4种运行状态计算结果标注在引风机的状态曲线上,得到图5。由图5可得:改造前的引风机运行状态曲线,与理论失速线的距离最远;超低排放改造设计方案引风机运行状态曲线,相应地向理论失速线靠近;而改造后引风机运行状态曲线与理论失速线的距离相应地减小,但仍有一定的距离,引风机仍然发生了失速现象,因此可以认为引风机的实际运行失速线向右下方发生了偏移[10-11]。

图5 引风机运行状态点与理论失速线的位置

经过分析,得到引风机失速的原因为:(1)烟道除雾器和净烟道弯头的实际压降,相对于设计值增加了491 Pa;(2)相对于理论失速线,引风机的实际运行失速线向右下方发生了偏移。

4 引风机失速问题解决对策

引风机失速可以通过改造引风机以提高其出力,保证足够的失速安全裕量来解决,也可以通过优化烟道结构降低压降的方案来解决[12]。为了降低电厂能耗,该电厂采用优化烟道结构的方案。

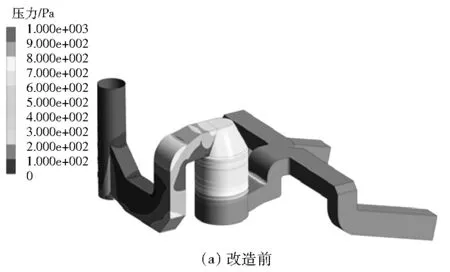

利用数值模拟技术对不同运行状态的脱硫塔进行模拟,模拟机组运行负荷为550 MW,设置烟气进口为质量流量边界;脱硫托盘、塔内除雾器、烟道除雾器采用多孔介质模型;忽略喷淋层的管道结构,采用面喷淋离散相模型(DPM)代替喷淋层;设置烟气出口为压力边界。将模拟结果与试验数据进行对比,托盘、塔内除雾器、烟道除雾器、脱硫塔塔体等位置的压降相对误差均小于5%,可以认为模拟结果准确可信。

脱硫系统烟道的优化设计方案为:(1)抬高塔顶,将烟道除雾器拆除,更换为塔内除雾器;(2)将净烟道弯头恢复至改造前状态。

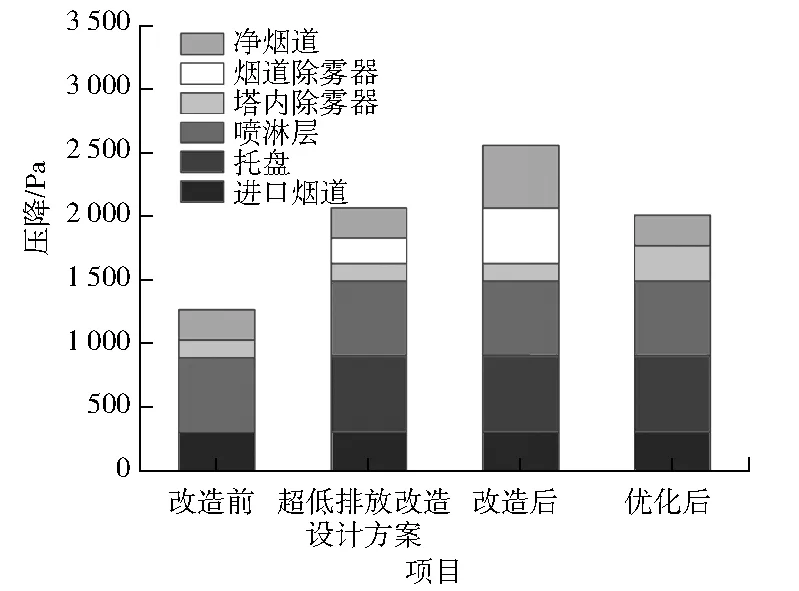

改造前、改造后、优化后烟道压降模拟结果见图6。

图6 脱硫系统压降模拟结果

不同状态下脱硫系统关键位置的压降见图7。由图7可得:优化后整个系统压降为2 007 Pa,与超低排放改造后的压降(2 558 Pa)相比,降低了551 Pa。根据优化后的机组实际运行情况来看,引风机失速问题得到了较好的解决,且满足排放要求。优化后降低了脱硫塔净烟道的阻力,所以优化后引风机的运行状态曲线相应地远离了理论失速线。

图7 脱硫系统关键位置的压降

5 结语

针对某550 MW机组超低排放改造后引风机失速的问题。根据现场测试数据,建立排烟系统压降预测模型,并利用数值模拟技术对脱硫系统的烟道进行优化设计后,得到的结论为:

(1)现场测试结果显示,该机组脱硝系统的压降<760 Pa,低低温省煤器和除尘器的压降<745 Pa,空气预热器的压降为1 668 Pa。锅炉烟道脱硝系统进口至引风机进口之间的关键设备压降均处于正常范围,导致引风机失速问题的位置为脱硫系统段。

(2)根据低负荷工况下的测试数据,建立排烟系统压降预测模型。烟气量与锅炉蒸发量呈线性关系;排烟系统的压降受关键设备压降、烟囱自生通风力和烟气量的影响。

(3)额外增加的烟道弯头、变径部位及烟道除雾器,使脱硫系统实际运行压降比设计值增加了491 Pa;引风机的实际运行失速线相对于理论失速线向右下方发生了偏移。

(4)脱硫系统烟道的优化设计方案为:将烟道除雾器更换为塔内除雾器,并将净烟道弯头恢复至改造前状态。相比于改造后的运行状态,该方案能够将脱硫系统压降降低551 Pa。从优化后机组运行情况来看,烟道降阻方案不仅能很好地解决引风机失速的问题,而且满足超低排放下污染物排放的要求。